3Dプリントがスペアパーツ業界をどのように変革しているか[2021アップデート]

スペアパーツ管理の最終的な目標は、スペアパーツの製造コスト、リードタイム、および在庫を保持する必要のあるパーツの量のバランスを取ることです。メーカーとサプライヤーの両方がこの目標を達成するのに役立つ1つのテクノロジーは、3D印刷です。

デジタルマニュファクチャリングテクノロジーとして、3D印刷により、一部のスペアパーツを仮想在庫に保管し、必要なときに製造できるため、保管コストが削減され、サービスが向上します。従来の技術と比較して固定費が少ないため、3D印刷は少量生産に対しても費用効果が高いことが証明されています。

したがって、EYが調査した企業の33%が、スペアパーツの3D印刷により、より効率的なアフターマーケットが可能になると考えており、さらに26%が、このテクノロジーによってロジスティクスの労力と在庫を削減できると述べています。

今日は、スペアパーツの3D印刷の主な利点を見て、実際のテクノロジーの最もエキサイティングな例を掘り下げ、スペアパーツの3D印刷を組織に統合する方法に関するヒントを共有します。

スペアパーツの注文コストはそのような問題の1つです。従来の製造では、部品あたりの総コストを削減するために、ほとんどのものが大量生産されます。

大量生産により、企業はツールの製造やセットアップのコストなどの固定費を多数の部品に償却することができます。しかし、スペアパーツははるかに少量で生産されることが多く、そのため、そのようなパーツの総コストは増加します。

従来のスペアパーツの製造におけるもう1つの問題は、長いリードタイムです。適切なスペアパーツを見つけて、それを世界の反対側のクライアントに送るには、数週間かかることがあり、これは顧客満足度に悪影響を及ぼします。

場合によっては、メーカーはスペアパーツの提供をまったくやめ、顧客を手ぶらで残すことを選択します。

さらに、企業は多くの場合、保管する在庫の量を決定するのが困難です。在庫でいっぱいの倉庫を維持することは、それ自体、費用のかかる支出であり、過剰在庫の場合にのみそれ以上になります。

ただし、3D印刷の登場により、これらの問題の多くにうまく対処できるようになりました。

3D印刷は、射出成形や真空成形などの従来の製造プロセスと比較して、製造の固定費が低くなります。 3D印刷プロセスは高度に自動化されているため、高価な工具を必要とせず、一般に、生産設備のセットアップに関連するコストが低くなります。

固定費が低いため、少量の部品を製造する場合に3D印刷に経済的な利点があります。

スペアパーツに関しては、企業は、在庫として多数のスペアパーツを保持するための投資と、顧客の需要に時間どおりに対応する能力とのバランスを取るという課題に直面しています。

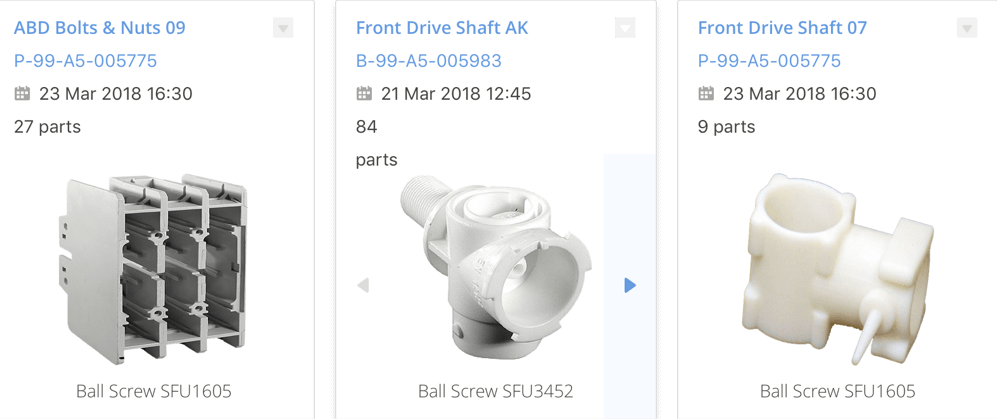

3D印刷により、OEMは部品の保管方法に対するアプローチを再考することができ、デジタル在庫への移行が容易になります。この主な理由は、3D印刷を使用すると、金型などの工具を使用せずに、デジタル設計ファイルから直接部品を作成できるためです。

デジタル在庫を使用すると、一部のスペアパーツ、特に廃止されたコンポーネントなどの需要の少ないパーツを3D印刷用に再設計して仮想パーツカタログに保存し、倉庫のスペースを解放できます。

部品が必要になったときは、デジタルインベントリでそれを見つけて、デザインを3Dプリンターに送信し、数時間または数日以内に準備することができます。

必要なときに部品を製造できるということは、スペアパーツの量が少ない場合に、「見込生産」からより持続可能な「受注生産」モデルへの移行を示しています。これは、OEMとサプライヤに大きなメリットをもたらします。特に、倉庫に保管される部品の数を減らし、それによって在庫コストを削減することによって。

従来の製造方法では、ツールの設計と作成、および生産ラインの設定が必要なため、リードタイムは月単位で測定されることがよくあります。一方、3D印刷では、リードタイムが大幅に短縮されます。

たとえば、小さなアルミニウムブラケットは、DMLSテクノロジーを使用して数日以内に製造できますが、押し出しおよび金属曲げプロセスを使用して製造するには少なくとも12週間かかります。

さらに、少数の廃止された部品を交換する必要があり、スペアパーツが利用できない場合、リバースエンジニアリングと3D印刷は間違いなく完璧な組み合わせです。

3Dスキャンにより、スペアパーツの3D印刷可能なデジタルモデルが作成され、3Dプリンターに送信され、はるかに高速な時間枠で作成されます。このプロセスを採用することで、サプライヤーとメーカーは柔軟性とビジネスの俊敏性を大幅に向上させることができます。

プロセスの再現性は、多くのOEMおよびサプライヤにとって最大の懸念事項の1つです。

したがって、ここでの課題は、スペアパーツの品質基準を設定し、3Dプリントされたパーツがこれらの基準と業界仕様に一致するようにすることです。

専用ソフトウェアは、基準を確実に満たす上で重要な役割を果たします。たとえば、3D印刷用に開発された製造実行システムソフトウェアは、生産ワークフローのすべての段階を記録および追跡することにより、プロセスの再現性を保証します。

知的財産(IP)と著作権の形で、解決する必要のある法的障壁もあります。

3D印刷が製造をデジタル主導のサプライチェーンに移行するにつれ、IPと、サプライヤーが提供する部品の設計を著作権で保護する方法については依然として不確実性があります。

スペアパーツ業界で3D印刷が広く採用される前に、サプライヤーとOEMの両方が、それぞれ知的財産のセキュリティを確立する必要があります。

オンデマンド3D印刷の利点を紹介するために、アメリカのメーカーであるMoogは、Microsoft、ST Engineering、およびAir New Zealandと協力して、航空宇宙産業での実用的なデモンストレーションを行いました。

このプロジェクトでは、オークランドを出発してロサンゼルス空港に向かうボーイング777-300型機が、壊れたキャビン部分のシミュレーションを中心に概念実証を実施しました。

巡航高度に達すると、航空機搭乗員はオークランドのメンテナンスに、画面がデフォルトの位置に戻されたときにシートが損傷しないように、シートとモニターの間にあるビジネスプレミアバンパーパーツを交換する必要があることを通知しました。

メンテナンスチームは、ニュージーランド航空のMROプロバイダーであるシンガポールを拠点とするSTエンジニアリングによってアップロードされた部品のデジタルカタログへのアクセスを使用して、交換用コンポーネントを注文しました。

STエンジニアリングは、スペアパーツをロサンゼルスで3D印刷して、空港に直接送ることができる場所を特定しました。

ローカライズされた3D印刷により、航空機が着陸するかなり前に部品を製造することができました。駐機場に着いてから30分以内に部品が交換され、飛行機はオークランドに戻る前にさらに3回の予定された旅行を完了することができました。

Moogによると、このスペアパーツが従来の方法で調達されていたとしたら、44日間のリードタイムであり、収益の損失は約30,000米ドルでした。

スペアパーツの供給をより効率的にするために、国際的な家電メーカーであるWhirlpoolは、デジタル在庫ソリューションのプロバイダーであるSpare Parts3Dと提携しています。

両社は協力して、Whirlpoolの部品カタログをデジタル化して、部品の陳腐化と不足の問題を克服することに取り組んでいます。

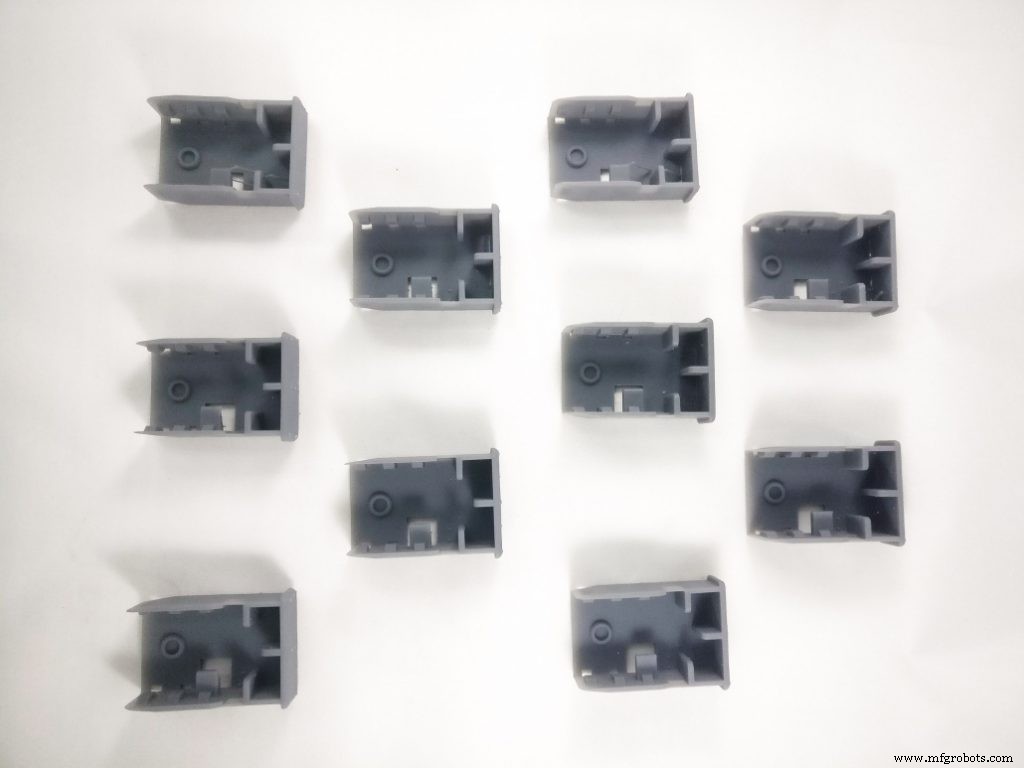

Whirlpoolのカタログでは、150のパーツがレビューされており、これらのパーツごとに、スペアパーツの3Dチームがさまざまな3D印刷技術と素材を試しました。

同社が選択した3つの方法は、FDM、SLA、およびHP Multi Jet Fusion(MJF)です。ワールプール部品のこれらのプラットフォーム全体で使用される材料は、ABS、ABS V0、PA12、ゴムのような樹脂、およびPPのような樹脂をカバーしています。

すべての内部検証に合格する最初の部分は、MJFシステムでPA12を使用して作成されたプッシュボタンです。

両社は現在、3Dプリントに適したコンポーネントのプールをさらに拡大することを目指しています。このコラボレーションの重要な成果の1つは、部品の可用性の向上です。これは、カスタマーケアに大きな影響を与えます。

ドイツの鉄道会社であるドイツ鉄道は、スペアパーツの3D印刷を早期に採用してきました。過去数年間で、ドイツ鉄道は3D印刷の恩恵を受けることができる100以上のユースケースを特定しました。ほとんどの部品は可用性に関連しているため、調達が困難で、数か月にわたる車両のダウンタイムが発生する可能性があります。

このような部品の一例には、クラス294機関車用のホイールセットベアリングカバーが含まれます。このモデルは1960年代と70年代に使用され、このカバーなどの一部のコンポーネントのスペアパーツがありません。

従来、ドイツ鉄道は鋳造プロセスを使用して新しい部品を製造する必要がありました。ただし、この方法では通常、最小購入数量が多く、部品の納品には数か月かかる場合があります。

AMは、このパーツをより高速かつオンデマンドで作成できたため、自然な代替手段として登場しました。同社は、ワイヤーアーク添加剤製造(WAAM)技術を使用してベアリングカバーを3Dプリントしたサービスビューローに目を向けました。 WAAMプロセスでは、ワイヤーを原料として使用します。ワイヤーはノズルから供給され、層ごとに最終的なワークピースに溶接されます。

重量13kgの部品は、わずか7時間で印刷され、ドイツ鉄道に部品の入手可能性の向上や製造コストの大幅な削減などのメリットをもたらしました。

Jung&Co.GerätebauGmbHは、ステンレス鋼部品を専門とするドイツを拠点とするメーカーです。同社は3D印刷を使用して、飲料フィラープラント用の缶フィラーバルブなどのスペアパーツをオンデマンドで製造しています。

伝統的に製造された缶フィラーバルブは、7つのアセンブリとシールおよびネジ接続で構成されています。このバルブの製造には、必要な鋳造部品の調達を含めて8週間以上かかります。

以前は、障害が発生した場合に迅速に提供できるように、この部品の交換品を保管していました。

しかし、金属3D印刷への切り替えにより、Jung&Co。はバルブの製造へのアプローチを再考することができました。

3D印刷用のバルブを再設計し、レーザーベースの3Dプリンターで製造することで、同社はいくつかのメリットを得ることができました。まず、3D印刷により、缶フィラーバルブ全体を1回の操作で製造できるようになり、組み立て手順が不要になりました。再設計されたバルブは、元のアセンブリよりも35%軽量です。

リードタイムの短縮は別の利点です。飲料充填プラントでは、交換部品を要求して受け取るまでの時間が重要です。プラントを停止しなければならない場合、収益性は急速に低下し、1時間の生産損失は約4,000ユーロから約30,000ユーロの費用がかかる可能性があります。

3D印刷を使用すると、バルブを1週間で製造できます。これは従来の方法の8倍の速さです。これは、飲料プラントの場合、コストのかかるダウンタイムを大幅に削減できることを意味します。

最後に、3Dプリントされた缶フィラーバルブは、従来の代替品よりも安価であり、事前に購入して保管する必要がなくなりました。

ポルシェクラシックの部門は、ヴィンテージモデルと非生産モデルの部品を供給しており、3D印刷を使用して、古い車両用の希少な少量のスペアパーツを製造しています。

これらの部品の多くは現在生産されておらず、それらを製造するために必要な工具が存在しないか、状態が悪いかのいずれかです。従来の方法で新しいツーリングエイドを製造することは、特に問題の量が少ないことを考えると、本質的にコストがかかりすぎます。

これらの課題を解決するために、ポルシェクラシックはこれらの部品(金属およびプラスチック)をオンデマンドで3Dプリントし始めました。

利点は、追加の工具を使用せずに必要な場合にのみ部品を製造できることです。これにより、ポルシェは、従来の方法を使用してこれらのスペアを製造することに関連する工具と保管のコストを節約できます。

注文されることはめったにない、または生産が停止されている3D印刷部品は、自動車のサプライチェーン内で成長している傾向です。メルセデスベンツトラック、フォルクスワーゲン、BMWも、このアプリケーションに3D印刷を採用して、コストを削減し、運用効率を高め、在庫を最適化しています。

少量のスペアパーツのみを製造する場合、企業は必ずしも3Dプリンターに投資する必要はありません。 3D印刷局の数が増えるにつれ、メーカーはスペアパーツを簡単に外部から3D印刷することができます。

一般に、スペアパーツを外部委託するか社内で製造するかの選択は、企業がAMをワークフローに統合する範囲に大きく依存します。

3D印刷がサプライチェーンの問題をすぐに解決できるように、企業は小規模から始める必要があります。これには、企業が技術的な印刷可能性と経済的実行可能性を評価して、最初にどのスペアパーツを3D印刷できるか、また印刷する必要があるかを特定する必要があります。

この評価は、サイズ、素材、複雑さなどの技術的な詳細に基づいて行う必要があります。大きなコンポーネントを印刷する可能性は拡大していますが、通常、複雑な構造を持つ小さなパーツを3Dプリントすることは理にかなっています。

特定の部品が利用できない場合のダウンタイムのコストなど、経済的な理由も考慮に入れる必要があります。

小さなプロジェクトから始めることは、3D印刷をサプライチェーンプロセスにさらに統合するための出発点として機能します。

デジタルサプライネットワークを構築し、スペアパーツを完全に統合するためのロードマップを作成する3D印刷は、サプライチェーンにおける3D印刷のメリットを拡大し、最大化するのに役立つ次のステップになります。

しかし、スペアパーツの3D印刷のメリットを最大限に活用するには、企業はデジタル在庫などの適切なアプローチとツールを採用する必要があります。これにより、新しいビジネスモデルへの移行が容易になり、より柔軟で需要主導型のサプライチェーンへの扉が開かれます。

スペアパーツ–変化する風景

現在、スペアパーツメーカーは、主にスペアパーツの製造と保管に起因するさまざまな課題に直面しています。 3D印刷は、スペアパーツ業界の課題をどのように解決するのに役立ちますか?

経済的な少量生産 デジタル在庫:オンデマンドの3D印刷部品

リードタイムの短縮

スペアパーツに3Dプリントを採用する際の課題

スペアパーツに3D印刷を使用することの利点は広く認識されていますが、テクノロジーを合理化されたサプライチェーンに導入することには課題があります。 スペアパーツに3Dプリントを使用する5つの例

1。航空機のスペアパーツのローカライズされたオンデマンド3D印刷 2。 Whirlpoolは、スペアパーツシステムを最適化するためにデジタル在庫を確立します

3。ドイツ鉄道は、車両のダウンタイムを削減するために3D印刷を使用しています

4。飲料充填プラント用の3Dプリント金属スペアパーツ

5。ポルシェ:クラシックカー用の3Dプリントスペアパーツ

スペアパーツを社内でアウトソーシングまたは3Dプリントしますか?

メーカーがAMシステムを社内で採用することが増えているため、多くの人はスペアパーツを調達するのではなく、社内にAM施設を設置することを検討したいと思うかもしれません。ただし、そのような戦略を実装するかどうかを検討する場合、メーカーは、生産量、予算、3D印刷を実装するためのタイムラインなど、いくつかの要素を考慮する必要があります。 スペアパーツの3D印刷を会社に統合する

そうは言っても、社内のスペアパーツの生産に3D印刷を採用する場合、旅をスムーズにするために従うべきいくつかのヒントがあります。 サプライチェーンの柔軟性の向上

スペアパーツの3D印刷は、メーカーとサプライヤーの両方にとって新しいビジネスモデルを解き放ちます。スペアパーツを在庫に保管するのではなく印刷することで、コストを削減し、パーツの可用性を向上させ、ローカライズされた生産を通じて企業のサプライチェーンへの依存を最小限に抑えることができます。

3Dプリント

- 3Dプリントが医療業界を変革する4つの方法

- 3D印刷は、防衛産業をどのように変革していますか?

- 3Dプリントは自動車産業をどのように変革していますか? (2021)

- デスクトップ3Dプリンターが3D印刷をどのように変革しているか

- 3D印刷業界がコロナウイルスパンデミックの課題への取り組みをどのように支援しているか

- アプリケーションスポットライト:3Dプリントが原子力産業のイノベーションをどのようにサポートするか

- ヒューズ1をヒューズ1で印刷する

- コネクテッドテクノロジーが水道事業をどのように変革しているか

- 金型製造業での3D印刷の使用方法

- 自動車産業における 3D プリントの応用

- 印刷業界とは?