アプリケーションスポットライト:3Dプリントが原子力産業のイノベーションをどのようにサポートするか

3D印刷は、現在稼働中の原子力発電所と将来の原子力発電所の両方に重要な革新をもたらすことができる刺激的な技術です。

原子力産業は非常に保守的であるという評判がありますが、スペアパーツや先進的な原子力発電所のパーツの機会を模索するために、徐々に3D印刷を採用しています。

この記事では、原子力産業での3D印刷の採用の背後にある推進要因について詳しく説明し、この分野で行われている最もエキサイティングな開発について説明します。

このシリーズで取り上げている他のアプリケーションを見てみましょう:

熱交換器用の3D印刷

ベアリングの3Dプリント

自転車製造用の3Dプリント

デジタル歯科およびクリアアライナー製造のための3D印刷

医療用インプラントの3Dプリント

3Dプリントロケットと宇宙船製造の未来

靴製造用の3Dプリント

電子部品の3Dプリント

鉄道業界における3Dプリント

3Dプリントアイウェア

最終部品生産のための3D印刷

ブラケットの3Dプリント

タービン部品の3Dプリント

3Dプリントで高性能の油圧コンポーネントを実現する方法

なぜ原子力発電所の部品に3D印刷を採用するのですか?

原子力産業は、困難な時代を迎えています。大型原子炉の新築市場は、他のエネルギー源のコストが下がる一方で、これらの投資に関連するコストが上昇し続けるため、停止しつつあります。

さらに、大型原子炉にはいくつかの問題があります。それらの複雑な建設と設置、安全規制、修理およびその他の高コストのリスクに。

同時に、廃炉が急増しています。多くの原子力施設が操業を停止しており、この数は今後数年間で大幅に増加すると予想されています。

原子力発電の前進の1つの方法は、従来の大型原子炉の多くの欠点を克服する小規模原子炉にあるかもしれません。小型モジュール炉(SMR)と呼ばれるこれらのシステムは、建設のタイムラインを劇的に短縮し、原子力発電の建設と運用をより手頃な価格にすることが期待されています。

SMRの製造には、原子炉部品の設計と製造に対する新しいアプローチが必要です。 、強化された部品性能、よりコンパクトなサイズ、より優れた熱管理、より短いリードタイムなど。

そして、ここから3Dプリントが登場します。

3D印刷、または積層造形(AM)は、その設計の柔軟性で知られており、原子力部品メーカーに多くの可能性をもたらします。

設計の柔軟性とツールの必要性の排除により、部品の統合が可能になります。これにより、複数のコンポーネントを1つとして設計および印刷できます。

さらに、より複雑な形状が可能3D印刷により、よりコンパクトなサイズの部品とそれに続くパフォーマンスの向上が可能になります。

この例は、3D印刷された熱交換器です。これは、200ミクロンの薄さの壁と、コンポーネント内部の小さく複雑な流路で設計できるため、内部の熱伝達面が大きくなります。表面積が大きいほど、より多くの熱を除去できるため、熱交換器のパフォーマンスが向上します。

原子力産業向けの3D印刷技術

原子力産業でのアプリケーションに適したAMテクノロジーには、パウダーベッドフュージョン(PBF)、金属および砂バインダージェット、直接エネルギー堆積(DED)などがあります。

強力なレーザーを使用して材料を溶融するプロセスである粉末床融合により、メーカーはパフォーマンスが向上したより複雑なコンポーネントを作成できます。

特に砂でバインダージェットを使用すると、砂型を3D印刷することでコストと時間を節約できるため、これらの型を手動で作成する必要がなくなります。

DEDテクノロジーは、レーザーまたは電子ビームを使用して金属材料を溶融し、ノズルからビルドプラットフォームに堆積させることで機能します。これは、大型の鋳造品や鍛造品の代わりに使用できます。またはそれらへの追加として。このプロセスにより、リードタイム、機械加工、および材料の無駄を減らすことができます。

特定のDEDプロセスは、従来の方法と比較して改善された材料特性も提供します。たとえば、耐食性や耐摩耗性のための表面硬化など、材料の局所的なカスタマイズに使用できます。

このテクノロジーは、価値の高いコンポーネント、工具、ベアリング表面の修理にも適しています。

原子力産業における主要な3D印刷アプリケーション

交換部品

原子力発電所の老朽化に伴い、交換部品を見つけることがますます困難になっています。特に、その設計を入手することが事実上不可能であるためです。たとえば、米国では多くの原子力発電所が40年以上前のものであり、元の部品を製造した企業の多くはもはや存在していません。

3D印刷を使用すると、リバースエンジニアリングを使用して不足しているスペアパーツの一部を作成できるため、最初から金型を作成する必要がありません。

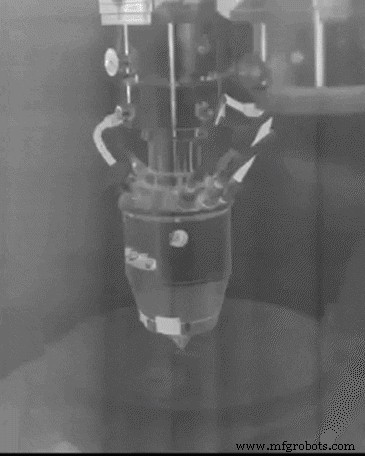

たとえば、ポンプエンジニアリングおよびサービス会社であるHydro Inc.は、リバースエンジニアリングを使用して、原子力施設で使用されるインペラの砂型を設計および3Dプリントしました。次に、金型は鋳造所に送られ、そこで金属を注いでコンポーネントを作成しました。

別の例では、Hydroはこの組み合わせを使用して、原子力発電所の安全関連ポンプを修理しました。従来の鋳造プロセスには9か月から1年かかる可能性があるため、顧客が要求する時間枠内にOEMから部品を調達できませんでした。リバースエンジニアリングと組み合わせた3D印刷を使用することにより、同社は12週間以内にポンプを供給しました。

3D印刷された金型に加えて、このテクノロジーを使用してスペアパーツを直接製造することもできます。

2017年、シーメンスはスロベニアのクルスコ原子力発電所に最初の3Dプリントスペアパーツを設置することに成功し、重要なマイルストーンを達成しました。交換部品である、常時稼働している防火ポンプ用の直径108mmの金属製インペラは、原子力部門の厳しい安全性と信頼性の要件を満たしています。

原子力施設の交換部品に3D印刷を使用することで、成熟した運転プラントは運転を継続し、寿命を最大限に延ばすことができます。

高度なコンポーネント

3D印刷を使用して、原子力システム用の高度なコンポーネントを開発することにもますます焦点が当てられています。

たとえば、原子力産業に製造およびエンジニアリングサービスを提供する会社であるNovaTechは、3D印刷を使用して、原子炉の炉心の基本要素を構成する核燃料アセンブリの部品を開発および製造しています。

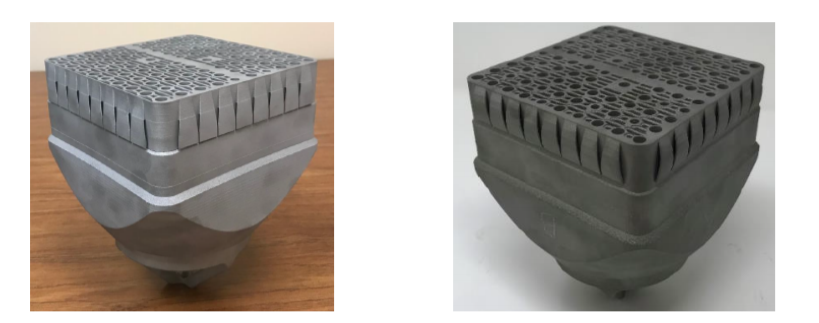

3D印刷で可能な燃料集合体のコンポーネントには、下部ノズル、ホールドダウンスプリング、上部ノズル、沸騰水型原子炉(BWR)下部タイプレートが含まれます。

NovaTechの調査によると、たとえば、燃料棒の下端の位置を固定するBWR燃料集合体の下部タイプレートを3D印刷すると、インコネル-718を使用して破片のろ過性能を向上させることができます。

3D印刷でしか製造できない曲がりくねった流路を設計することで、パフォーマンスが向上します。

この技術を使用すると、下部タイプレートの設計にチャネルシールを追加して、部品点数を減らすこともできます。

組み立ては、製造コストを削減し、組み立てプロセスを簡素化するため、特に有益です。

3Dプリントされた原子炉の炉心

別の例では、オークリッジ国立研究所(ORNL)は、3D印刷を使用して、その変換チャレンジリアクター(TCR)プログラムの一部として原子炉の炉心を開発しています。

ORNLは、2023年までに原子炉の炉心を構築し、原子炉の設計、製造、ライセンス供与、運用においても新しい方法を確立することを目指しています。この目的を達成するには、3Dプリントが重要な役割を果たします。

ほとんどの原子炉は従来の部品で作られていますが、ウラン燃料を保持するコアと核分裂反応を制御する部品は、炭化ケイ素から完全に3Dプリントされます。耐高温性素材。

「3D印刷を使用することで、過去数十年で原子力コミュニティが活用できなかった技術や材料を使用できます」と、TCRテクニカルディレクターのKurtTerrani氏は述べています。 「これには、ほぼ自律的な制御のためのセンサーとデータのライブラリ、および原子力コミュニティ全体に利益をもたらす資格への新しい加速されたアプローチが含まれます。」

3Dプリントされたプラギングデバイス

3Dプリントされた炉心はまだ開発段階ですが、ウェスティングハウスは先月、実際の発電に使用される3Dプリントされた部品の設置に成功しました。取り付けられた部品は、燃料集合体を炉心に下げるために使用される「シンブルプラグ装置」です。

この部分は、原子力技術のサプライヤーであるウェスティングハウスと、アメリカの原子力エネルギーの大手プロバイダーであるエクセロンジェネレーションとの3年間のコラボレーションの結果でした。

原子力発電にはプラグ装置が不可欠ですが、部品が壊れても影響が少ないため、リスクの低い部品と見なされていました。

核廃棄物管理用の3Dプリント部品

最終的に、すべての核の会話は放射性廃棄物と安全性に向けられます。

放射性廃棄物の長期管理のための効果的な解決策を見つけることは、原子力産業内のもう1つの課題です。

3D印刷は、エンジニアが廃棄物リサイクルシステムの新しい設計を開発できるようにすることで、この課題への取り組みを支援しています。

米国では、エネルギー省のアルゴンヌ国立研究所の科学者が3D印刷された部品を持っているため、使用済み核燃料のリサイクルが容易になります。

3D印刷の使用方法その過程で、1.25cmの遠心接触器のバンク(内部チャネルを備えた複雑な流体デバイス)の作成が含まれます。接続されると、分離膜コンタクターは継続的な再処理ループを可能にします。

現在、原子力技術者は原子炉からの使用済み燃料の95%をリサイクルでき、残りの5%は '長期保管する必要があります-用語の無駄。前述の3D印刷された機器は、後者の一部を分類してリサイクルするために使用できます。つまり、核廃棄物の2%をさらにリサイクルできます。

2%は特に印象的ではないように聞こえるかもしれませんが、進歩すれば、貯蔵する必要のある使用済み燃料の量と、危険な状態が続く時間の長さを大幅に減らすことができます。

組み込みセンサーの3D印刷

原子炉は、温度や圧力などの変数を監視するために高度に装備されています。ただし、極端な温度や放射線にさらされた場合、運転中の原子炉コンポーネントの構造的健全性を監視することは困難です。

1つの障害は、耐熱性および耐放射線性の材料内にセンサーを埋め込むことが難しいことです。しかし、3D印刷は解決策を提供できます。

3D印刷によって可能になる新しい設計により、コアから直接データを提供する組み込みセンサーが可能になります。

ORNL、たとえば、超音波AMを使用して、構造やコンポーネントに高精度で耐放射線性のセンサーを組み込んでいます。

さらに、米国エネルギー省(DoE)は、ピッツバーグ大学スワンソン工科大学を支援し、核コア用の電気センサーを製造するためのAM技術を開発しました。

2017年に開始されたこのプロジェクトは、光ファイバーセンサーネットワークの開発ですでにある程度の成功を収めています。チームは最近、MITの原子炉の1つにあるコア内光ファイバーセンサーの最初の成功したテストを祝いました。

原子力用途向けの新素材

次世代の原子力発電所は、高温腐食の課題や高い照射線量など、攻撃的な環境の需要を満たすために材料の革新を必要とします。

AMは、より迅速な材料革新をサポートできます。たとえば、従来の方法では製造できない特性を持つ新しい合金を実現できます。このプロセスでは、従来の金属曲げ方法では処理できないシリコンなどの材料を使用することもできます。

この例は、スウェーデンの3D印刷材料開発者であるAdditive CompositeUppsalaとAddNorth 3Dが、放射線遮蔽アプリケーション用のポリマー複合材料の開発に関する最近のコラボレーションです。

Addbor N25という名前の素材は、3D印刷用に最適化されたフィラメントの形で、炭化ホウ素とナイロンを組み合わせています。放射線遮蔽能力は、中性子に対する効果的な吸収を提供する炭化ホウ素元素のおかげで達成されます。

3Dプリントによる原子力産業の刷新

私たちは原子力産業で3D印刷で可能なことのほんの一部に過ぎませんが、最近の開発は、この技術が提供しなければならない計り知れない可能性を示しています。

メーカーは3D印刷が提供する自由を受け入れているため、改善されたコンポーネントデザインを提供し、新しい材料を探索し、現在は入手できないスペアパーツをコスト効率よく製造できます。

今後数年間で、よりエキサイティングな3D印刷の革新が確実に見られ、核技術が現在の課題を克服し、安全性と持続可能性をさらに向上させるのに役立ちます。

3Dプリント

- タングステンはどのように航空宇宙産業に電力を供給していますか?

- 3D印刷は、防衛産業をどのように変革していますか?

- 3Dプリントは自動車産業をどのように変革していますか? (2021)

- 3Dプリントがスペアパーツ業界をどのように変革しているか[2021アップデート]

- アプリケーションスポットライト:医療用インプラントの3D印刷

- アプリケーションスポットライト:自転車製造のための3D印刷

- アプリケーションスポットライト:ベアリングの3D印刷

- アプリケーションスポットライト:熱交換器用の3D印刷

- アプリケーションスポットライト:鉄道業界での3D印刷

- 金型製造業での3D印刷の使用方法

- 自動車産業における 3D プリントの応用