3Dプリントは自動車産業をどのように変革していますか? (2021)

自動車業界向けのラピッドプロトタイピングツールとしての3Dプリントの時代は終わりました。アディティブマニュファクチャリング(AM)の進歩は、今日、自動車メーカーが3D印刷を生産ラインにますます統合していることを意味します。

実際、自動車関係者の94%が、3D印刷機能の拡張を計画していると、2018年に実施されたJabilの調査によると。

この記事では、3D印刷が自動車メーカーにもたらすメリットについて詳しく説明し、テクノロジーが今日の自動車生産プロセスにどのように統合されているかを探ります。さらに、最終用途の自動車部品に3D印刷を採用する際の現在の課題と、自動車セクターでの3D印刷の将来について見ていきます。

3D印刷を使用すると、従来の製造方法では不可能だった複雑で複雑なデザインを作成できます。この機能は、カスタマイズされた機能パーツを作成するときに特に役立ちます。

軽量化は自動車OEMにとって重要な懸念事項であり、軽量車両は通常燃料消費量が少ないため、設計エンジニアは3D印刷とトポロジー最適化やジェネレーティブデザインなどのツールを組み合わせることでメリットを得ることができます。これらを使用して、指定された領域の材料を除去し、最適化された重量とパフォーマンスを備えた部品を作成できます。

部品の統合は、自動車OEMが3D印刷の恩恵を受けることができるもう1つの方法です。従来の製造方法には3D印刷の設計の自由度がないため、最終的なコンポーネントを作成するには、通常、複数のコンポーネントを製造する必要があります。

部品の統合により、設計段階でコンポーネントの複数の部品を1つのコンポーネントに統合できます。その複雑さのために、統合されたデザインは、多くの場合、3D印刷の助けを借りてのみ作成することができます。

このアプローチにより、3D印刷は、組み立て段階で必要なコンポーネントの数を減らすことにより、組み立てプロセスを簡素化できます。複数の部品の必要性を克服することは、材料の使用量と組み立て時間またはコストの両方を削減するのに役立ちます。

製造業がマスカスタマイゼーションにさらに傾く中、自動車OEMは、顧客のニーズに合わせた車両を作成する方法をますます見つける必要があります。 3D印刷は、カスタマイズされた部品を製造するための費用効果が高く柔軟な方法を提供します。

業界のラグジュアリーおよびモータースポーツセグメント内で、企業はすでにこのテクノロジーを使用して、車両の内装部品と外装部品の両方に合わせたパーソナライズされた部品を製造しています。

顧客にカスタマイズオプションを提供することは、自動車メーカーが顧客体験を改善し、競争上の優位性を高めることを目指す1つの方法です。

カスタマイズに3D印刷を採用している自動車産業の1つのセグメントは、高級車のセグメントです。小規模な生産が一般的であるセグメントでは、3D印刷を使用して、特定の顧客の要件に合わせた部品を比較的短い時間枠で作成できます。

ミニは良い例です。ドイツとイギリスの自動車メーカーは、顧客がトリムコンポーネントやドアハンドルなどのカスタマイズされた部品を注文できるようにするために3D印刷に目を向けました。

ポルシェ3Dプリントのカスタムシート

別の例では、ポルシェは、カスタマイズに3D印刷を活用するスポーツカーシートの新しいコンセプトを導入しました。

新しいシートは、ポリウレタン3Dプリントの中央シートと背もたれクッションセクションを備えており、ハード、ミディアム、ソフトの3つの硬さレベルでカスタマイズできます。

ポルシェは、2020年5月には、ヨーロッパの競馬場で使用する40のプロトタイプシートを3Dプリントする予定であり、顧客のフィードバックを使用して、2021年半ばの最終的なストリートリーガルモデルを開発します。

将来的には、ポルシェは、顧客の特定の体の輪郭に合わせてシートをパーソナライズすることにより、硬さと色を超えてシートのカスタマイズを拡大したいと考えています。

印刷は製品設計の段階を変える可能性があり、顧客は自分の車がどのように見えるかについてより多くの意見を持っています。

多くの自動車用途では、靭性と延性を耐熱性と耐薬品性と組み合わせた材料が必要です。したがって、高強度ポリマー(ナイロン、PEEK)、プラスチック(ABS、ASA)、および金属(アルミニウム、鋼合金、チタン)を使用した3D印刷は、機能的な自動車部品および工具を製造するための最も一般的なオプションです。

現在、炭素繊維複合材を使用した3D印刷の可能性もあります。これにより、自動車部品をさらに軽量化するための新たな扉が開かれます。

より短い時間で(そして少しの追加コストで)複数の設計反復を生成する可能性があるため、3D印刷は製品開発のための効果的なツールです。通常、部品は、最終設計が合意される前に、いくつかの設計サイクルを経る必要があります。

3D印刷を使用すると、この段階を劇的にスピードアップできます。さらに、この技術はプロトタイプを作成するために高価な工具を必要としないため、費用対効果の高い設計の改善を比較的迅速に行うことができます。

プロトタイピング、テスト、パフォーマンス検証に3D印刷を使用することは、現在、自動車業界で最も人気のあるテクノロジーのアプリケーションの1つです。

3D印刷によって可能になる低い製造コストは、設計エンジニアが最終部品の製造のために高価で通常は労働集約的な金型に投資する前に、最初にコンポーネントの適合性と機能をチェックできることを意味します。

アウディでの3Dプリントによる設計検証

新しい車両が生産される前に、インゴルシュタットのアウディプレシリーズセンターは、新しいデザインとコンセプトを評価できるように、ブランドの物理モデルとプロトタイプを作成します。

ポリマー3D印刷の使用は、アウディプレシリーズセンターの自動車設計プロセスの不可欠な部分になり、チームが従来のプロセスの制限を克服し、設計検証を加速できるようになりました。

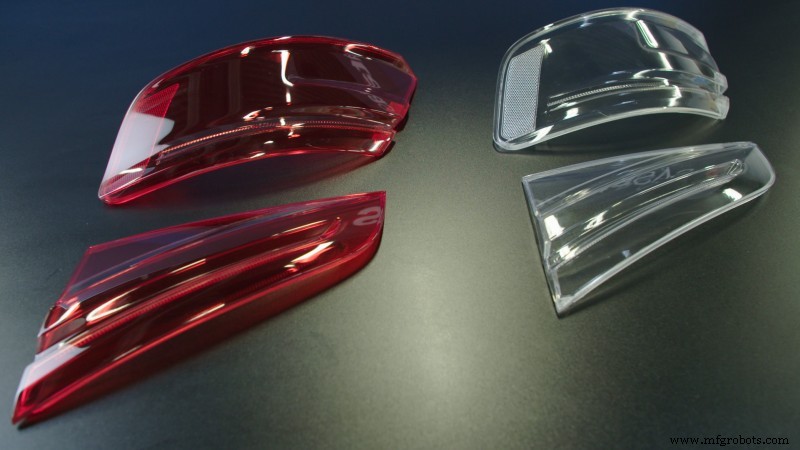

テールライトカバーを例にとってみましょう。伝統的に、これらの部品のプロトタイプは、フライス盤または成形を使用して製造されます。これらの製造技術の主な課題は、テールライトハウジングのマルチカラーカバーを個別に製造してから組み立てる必要があることです。これにより、設計検証のリードタイムが長くなり、その後、市場投入までの時間が遅れます。

Stratasysのマルチカラー3D印刷テクノロジーを使用することで、チームは1回の印刷で完全に透明なマルチカラーのテールライトカバーを作成できるため、以前はマルチステップのプロセスであったものが不要になります。

テールライトカバーを製造するために、アウディは3D印刷のおかげで、プロトタイピングのリードタイムを最大50%短縮することを期待しています。

プロトタイピングは自動車業界における3D印刷の主な用途であり続けていますが、ツーリング技術の使用は急速に普及しています。

フォルクスワーゲンヨーロッパの組立工場では、サードパーティのプロバイダーから調達するのではなく、すでにAMを使用して工具設備を社内で製造しています。

同社は、パイロットプロジェクトのために、2014年にツーリングに3D印刷を使用し始めました。パイロットの成功により、フォルクスワーゲンは工具の生産の大部分を3D印刷に切り替えるようになりました。

このアプリケーションにテクノロジーを使用すると、多くの利点がもたらされます。

工具を社内で生産することで、自動車メーカーの工具製造コストを90%削減し、リードタイムを数週間からわずか数日に短縮します。一例を挙げると、リフトゲートバッジのようなツールは、従来の製造を使用して開発するのに35日かかり、最大400ユーロの費用がかかると報告されています。 3D印刷を使用すると、同じツールをわずか10ユーロの費用で4日間で製造できます。

ツーリングに3D印刷を使用することで、人間工学、生産性、オペレーターの満足度を向上させながら、2017年にフォルクスワーゲンを約325,000ユーロ節約したと言われています。

製造支援に関しては、3D印刷は、より確立された製造ツールの方法に代わるものとして急速に成長しています。数年以内に、生産の効率とツールのパフォーマンスを向上させるために、より多くの自動車OEMが3Dプリントツールに切り替えるようになるでしょう。

自動車メーカーは、3D印刷の利点を活用して、必要に応じてスペアパーツを作成できます。

スペア(そしてほとんど注文されない)部品の保管に関連する在庫コストが高いため、3D印刷は、時間とオンデマンドで必要な部品を製造するための費用対効果の高い手段を提供し、納期の改善、在庫コストの削減、サプライチェーンの簡素化につながります。

Daimler Busesは、スペアパーツを3Dプリントすることを検討しています。

2020年の初めに、ダイムラーバスは新しいビジネスモデルを開発する計画を発表しました。それは、3Dプリントを介して顧客のためにスペアパーツを社内で直接生産することです。

現在、ダイムラーバスの3D印刷能力センターは、このような印刷のために30万を超えるバススペアパーツを詳細に調査しています。これまでに、カバー、ハンドル、さまざまなブラケットなど、約200個が適切であると特定されています。

このような部品を3D印刷に切り替える主な要因のひとつは、部品の生産と配送をスピードアップする能力です。 Daimler Busesは、これらのプロセスには数か月ではなく、数日しかかからないと述べています。

Daimler Busesが引用した3D印刷の追加の利点には、材料効率の向上が含まれます。このテクノロジーにより、廃棄物が大幅に削減され、未使用の材料を次の3D印刷注文にすぐに使用できます。

AM技術と材料の最近の進歩により、3D印刷が解き放たれ、中小規模の最終用途部品が製造されました。ジェイビルが2018年に自動車OEMを対象に行った調査によると、40%が、3Dプリントが最終用途の自動車部品の製造に役立つと考えています。

最終用途の3D印刷された自動車部品は、外部コンポーネントから、ベローズ、複雑なダクト、取り付けブラケット、エンジンコンポーネントなどの内部部品まで多岐にわたります。

その一例がフォードです。昨年、同社は構造部品の3Dプリント生産の開始を発表しました。

問題の部品には、フォードフォーカスHVAC(暖房、換気、冷却)レバーアームサービス部品、フォードF-150ラプター補助プラグおよびフォードマスタングGT500電動パーキングブレーキブラケットが含まれます。

これらのコンポーネントは、CarbonのDigital Light Synthesis(DLS)3D印刷テクノロジーとEPX(epoxy)82素材を使用して製造されており、Fordのすべてのパフォーマンス基準と要件に合格しています。

モータースポーツでは、3D印刷は、風洞試験用の耐久性のある正確な部品を製造するための不可欠なツールになりました。もう1つの利点は速度です。設計変更が必要な場合、AMを使用すると、風洞でテストできるコンポーネントをはるかに高速に製造できます。

多くのレースカーチームは、最終用途の自動車部品の製造において3D印刷も検討しています。たとえば、Alfa Romeo Sauber F1チーム3Dは、金属製のロールフープを印刷します。これは、ロールオーバーの場合にドライバーを保護する重要な安全構造です。

特に、この部品は、AM用に特別に開発された軽量金属であるScalmalloyから作られています。この材料を選択的レーザー溶融(SLM)テクノロジーと組み合わせることにより、Sauber F1は、構造的完全性のための複雑な内部機能を備えた、はるかに軽いロールフープを製造できます。また、生産リードタイムを約25%短縮することができました。

自動車OEMがAMシステムを開発と生産にますます組み込む一方で、より広く採用されるための1つの課題は生産量です。 2019年だけで9,200万台以上の自動車が生産されているため、自動車業界は大量生産に大きく依存しています。

現段階では、3D印刷は、自動車産業が必要とする量と速度で部品を製造することはできません。したがって、この技術は、大量生産に適した従来の製造方法に代わるものではなく、少量のカスタマイズされた生産のための補完的なツールとして使用する必要があります。

とはいえ、3D印刷ハードウェアメーカーは、自動車業界の要件に合わせて大量生産方法を開発しています。そのうちの1つは、HP、Desktop Metal、ExOne、GEAdditiveなどによって開発されたメタルバインダージェッティングです。

金属に加えて、バインダージェット3Dプリンターは、プラスチック、砂、セラミックなどの粉末材料と結合剤を使用して、デジタル設計ファイルのデータを使用して、パーツをレイヤーごとに迅速に構築できます。

レーザーや電子ビームを使用して一度に1つまたは2つの部品を製造する3Dプリンターとは異なり、バインダー噴射機は、印刷領域がはるかに大きく、層が大きいため、たとえば、一度に数十のブラケットを作成できます。はるかに速く構築されました。

ただし、金属バインダーの噴射は、自動車業界での採用の初期段階にすぎません。コンサルティング会社AmpowerGmbH&CoのマネージングパートナーであるMatthias Schmidt-Lehrによると、バインダー噴射技術は、自動車の生産量で部品を生産できるようになるまでに5年から10年かかります。

自動車メーカーが直面するもう1つの課題は、多くのAMシステムのビルドサイズが限られていることです。 3D印刷技術を使用してより大きな部品を製造することもできますが、これはモジュラー部品の形で行う必要があります。これらは、現在、溶接などの他のプロセスを介して組み立てまたは取り付けられている必要があります。

ただし、大規模な積層造形は重要で成長している研究分野であり、ワイヤーアーク積層造形(WAAM)や大面積積層造形(BAAM)など、より大きなビルドサイズをサポートできる技術が積極的に研究開発されています。

テクノロジーがより広く普及するためには、AM固有のスキルを開発するための追加投資にも対処する必要があります。 AMの設計、およびAMシステム、材料、後処理の運用と保守はすべて、開発および育成する必要のある重要なスキルです。

AMの現在のスキルギャップについては多くのことが言われていますが、大学とのパートナーシップや社内トレーニングプログラムは、AMテクノロジーの特殊性に対応できる熟練した人材プールを確保する1つの方法です。

これに関連して、自動車業界では、ブラケット、ハウジング、さらにはエンジン部品など、さらに多くの3Dプリントされた機能コンポーネントを目にする可能性があります。

そして、おそらくもっと遠い未来のビジョンである、車全体を3Dプリントするという見通しは、それほど先取りされていないかもしれません。

米国の自動車メーカーであるローカルモーターズは、ローカルの低速輸送用に設計された、Ollieと呼ばれる3Dプリントされた自律型電気シャトルをすでにテストしています。

車両のルーフや下半身など、Ollieのほとんどのコンポーネントは3Dプリントされています。

道路上で完全に3D印刷された車両を見るには時間がかかりますが、Local MotorsのOllieのようなプロジェクトは、そのエキサイティングな可能性に一歩近づく可能性があります。

自動車産業における3D印刷のメリット

1。デザインの革新

2。簡略化されたアセンブリ

3。カスタマイズ

自動車用途向けの3D印刷材料

3Dプリントを自動車生産プロセスに統合する

製品開発と検証

ツーリング

スペアパーツ

最終部品の製造

モータースポーツでの3Dプリント

レースカー開発の競争上の優位性としてAMを使用することは、今日の標準的な慣行です。 自動車業界における3Dプリントの課題

大量生産

ビルドサイズ

AMスキルのギャップ

自動車の3Dプリント:今後の道

自動車メーカーが3D印刷の新しいアプリケーションを探し続けているため、1つ明らかなことがあります。それは、最終部品の製造に3D印刷を使用することがますます勢いを増していることです。 3D印刷の調査会社であるSmarTechAnalysisからの最新のレポートは、自動車生産にAMを使用することは、2030年までに100億ドルのビジネスになると述べていることでこの傾向を裏付けています。

3Dプリント

- 3Dプリントが医療業界を変革する4つの方法

- 3D印刷は、防衛産業をどのように変革していますか?

- 3Dプリントがスペアパーツ業界をどのように変革しているか[2021アップデート]

- 2021年の自動車産業における3D印刷の10のエキサイティングな例

- 3D印刷業界がコロナウイルスパンデミックの課題への取り組みをどのように支援しているか

- 自動車ロジスティクス業界がCOVID-19にどのように直面しているか

- IoTテクノロジーが自動車業界の業務をどのように監督しているか

- 金型製造業での3D印刷の使用方法

- 3Dプリントが自動車産業を変える5つの方法

- 自動車産業における 3D プリントの応用

- 印刷業界とは?