消費財業界で3Dプリントが使用されている10のエキサイティングな方法

3D印刷は、さまざまな消費者製品に新しい息吹を吹き込んでいます。新しいトレンドとイノベーションを促進するこのテクノロジーは、消費財業界の未来に刺激的な機会を生み出しています。

消費財業界は、ラピッドプロトタイピングのおかげで、製品の設計と開発において3Dプリントのメリットを長い間見てきました。しかし、3D印刷が成熟し、より多くの材料が利用可能になるにつれて、消費財業界は、テクノロジーが直接製造に提供する新しい機会に門戸を開いています。

3D印刷が消費財業界をどのように変えているかを示すために、3D印刷のおかげで達成された消費者イノベーションの最新の偉業のほんの一部を紹介します。

1。 Arevoが最初の3Dプリントカーボンファイバーバイクを発表

カーボンファイバー製の自転車フレームは、素材の特性がフレーム構造に適しているため、ますます人気が高まっています。素材は丈夫で耐久性があり軽量であるため、金属製の自転車フレームに代わるものとして非常に人気があります。

ただし、カーボンファイバーフレームには2つの大きな欠点があります。それは、材料が非常に高価であり、製造プロセスが労働集約的であることで有名です。

シリコンバレーのスタートアップであるArevoは、3Dプリントされたカーボンファイバー製の自転車フレームでこれらの問題に対処しようとしています。同社は、連続炭素繊維で強化されたPEEKフィラメントを使用する独自のロボット3D印刷プロセスを開発しました。プリントヘッドは6軸ロボットアームに取り付けられており、ロボットアームを回転させることで材料を連続的に堆積させることができます。このプロセスにより、フレームを1つの部品で作成できます。

このアプローチでは、3次元すべてで均一に強いフレームが作成されます。この機能は、アレボの技術を従来のフィラメント3D印刷と区別します。従来のフィラメント3D印刷では、3D印刷された部品は最初に印刷されたときに異方性になる傾向があります。つまり、すべての方向で同じ強度ではありません。

この技術のおかげで、アレボは次のように述べています。平均価格範囲が1000ドルから2000ドルの間である同様の伝統的に製造されたバイクと比較して、300ドルの競争力のあるコストで炭素繊維バイクを生産することができます。

Arevoの自転車はこの段階ではまだプロトタイプですが、スタートアップは、既存の自転車会社と提携して、今年後半に消費者が自転車を利用できるようにすることで、迅速に製造に移行する予定であると述べています。

3D印刷は、自転車製造部門に新しい次元を追加する可能性があります。英国の会社Reynoldsのステンレス鋼とチタンのフレームパーツや、Pinarelloの社内コンポーネントブランドであるMOSTのカスタム自転車コンポーネントなど、少数の専門自転車メーカーがすでに3D印刷の利点を模索しています。

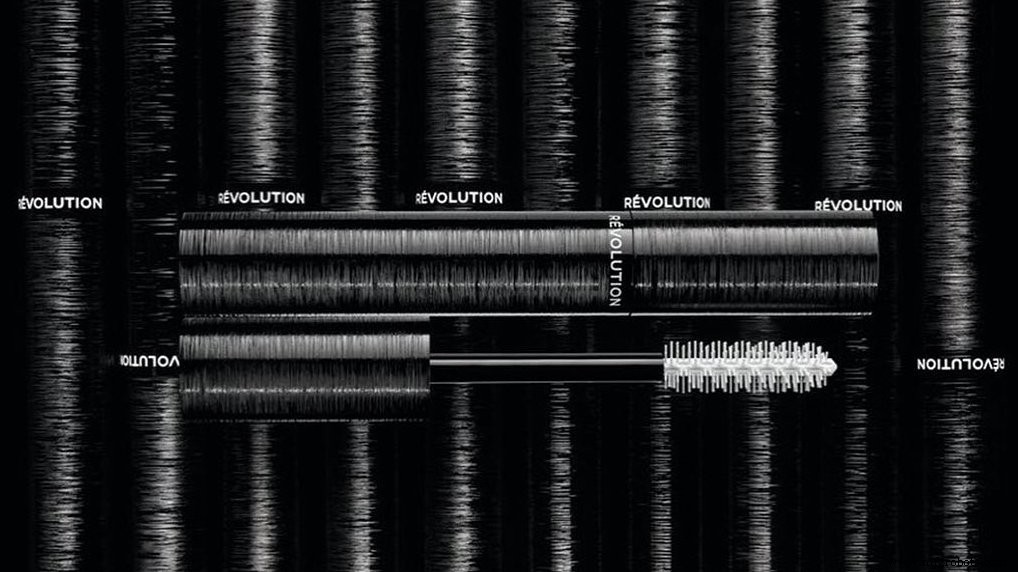

2。シャネルの3Dプリントマスカラブラシ

美容業界では、3Dプリントが大量生産への道を歩み始めています。フランスのハイファッションブランド、シャネルは、2018年に世界初の3Dプリントマスカラブラシを発売し、業界で3Dプリントの可能性を実証している1つの会社です。

レボリューションボリューム> マスカラブラシは、選択的レーザー焼結(SLS)を使用して、Erpro Groupと共同で作成されました。これは、レーザービームを使用してポリアミド粉末の層を融合して部品を作成する3D印刷技術です。この技術を使用して、シャネルは1日あたり最大50,000本のブラシを生産できると言われています。

3D印刷により、シャネルは100を超えるプロトタイプでブラシの設計を繰り返すことができましたが、これは不可能なことです。従来の成形技術を使用して可能です。

35ドルの費用で、ブラシはマイクロキャビティを備えており、以前のブラシよりも大量のマスカラを吸収することができます。利益?ブラシのユーザーは、まつ毛に別のコートを追加するために、ブラシをマスカラチューブに再度浸す必要はありません。

さらに、ブラシの個々のストランドは粒状のテクスチャーを持ち、表面積が増え、まつげのマスカラの分布が改善されます。

ファッションと美容業界は、3D印刷の可能性を探求するという点で、まだ氷山の一角にすぎません。とは言うものの、ファッションハウスやデザイナーはすでにテクノロジーの実験を始めており、革新的な形やデザインを生み出しています。さらに、3D印刷は、高級ジュエリーやアクセサリーを作成するために広く使用されています。

多くの場合、美容およびファッション業界の3D印刷は、今でも高級品に使用されています。それでも、シャネルの例は、3Dプリントが大量生産の領域に拡大する大きな可能性を秘めていることを示唆しています。

3。 CarbonとRiddellが協力して、3Dプリントされたヘルメットライナーを作成します

Carbonは、2017年にAdidasとのパートナーシップを発表し、スポーツウェアブランドのFuturecraft4Dシューズ用の3Dプリントミッドソールを製造することを発表しました。

さて、ユニコーンのスタートアップは、アメリカンフットボールの機器プロバイダーであるリデルと提携して、カスタムヘルメットライナーを3Dプリントすることを発表しました。

Carbonが最近発表したL13Dプリンターを使用して、両社はRiddellのSpeedFlex PrecisionDiamondヘルメットモデル用にカスタマイズされた3Dプリントのヘルメットライナーを作成しました。ライナーはヘルメット内部の重要な要素であり、脳震盪や怪我から頭を保護するように設計されています。

各ヘルメットのライナーは、RiddellのPrecision-Fitヘッドスキャンとヘルメットフィッティングプロセスによってカスタマイズされました。

シミュレーションと最適化の手法を活用することで、耐衝撃性エラストマー材料を使用して、140,000を超える個々の支柱からライナーを作成することができました。その結果、アスリートに優れたフィット感と快適さを提供しながら、衝撃力を軽減できるラティスライナーが生まれました。

ヘッドギアの3D印刷のメリットを発見したのは、リデルだけではありません。今年初め、ロンドンを拠点とするテクノロジースタートアップのHexo Helmetは、SLSとナイロン素材を使用して作られたカスタム3Dプリント自転車用ヘルメットを発売しました。

明らかに、着用者のニーズに合わせて仕様を調整する機能—着用者の頭の測定値たとえば、耐衝撃性が高く軽量な新しいセルラー構造を作成することで、3Dプリントはヘルメットやその他の保護用ヘッドギアの製造に最適です。

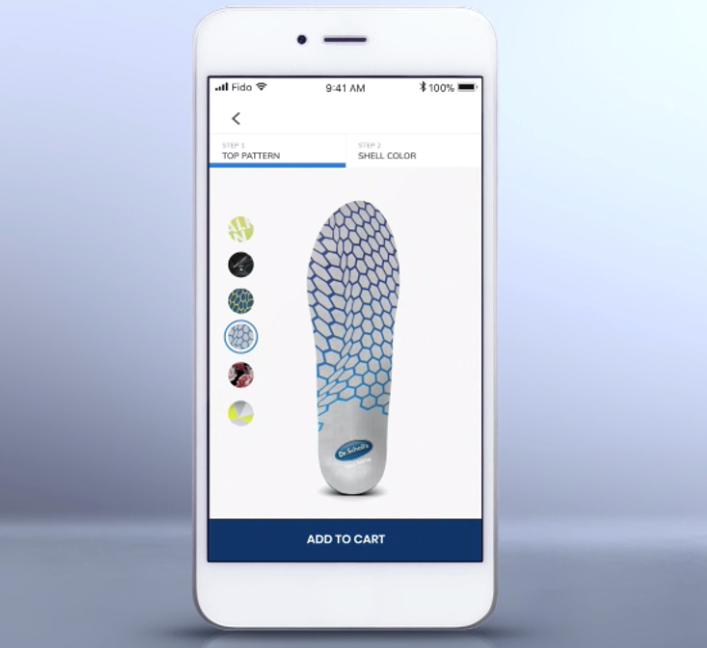

4。 Dr. Scholl’sは、カスタマイズされた3Dプリントのインソールを製造しています

Dr. Scholl’sは、3D印刷によるマスカスタマイゼーションのトレンドを強化する、もう1つの大きな靴ブランドです。最近、同社はテクノロジー企業Wiivvと提携して、カスタム3Dプリントインサートを作成しました。

Wiivv Fitテクノロジーを使用して、Dr Scholl’sは、顧客の足の正確なスキャンを作成するカスタマイズアプリを提供しています。スキャンを成功させるには、お客様はさまざまな角度から足の写真を数枚撮る必要があります。

アプリ内のスキャン技術により、各足からの400のマッピングポイントに基づいてカスタムインソールが作成されます。 5分もかからないこのプロセスにより、インサートは各顧客にカスタムフィットするように設計できます。

3Dデザインが生成された後、パーソナライズされたインソールが3D印刷され、顧客に届けられます。 14日以内に99ドルの費用で玄関先。さらに、消費者はこのアプリを使用して、個人の好みに合わせて3Dプリントされたインソールにさまざまなデザインを追加できます。

Dr. Schollのこの例は、3Dプリントがどのように順調に進んでいるかを示すもう1つの例です。靴業界は、特に費用対効果の高いカスタマイズの機会を開くためです。ドクターショールと並んで、アディダス、ナイキ、ニューバランスなどの主要な靴の巨人はすでにプロトタイピングと直接製造のための技術を使用しています。

3Dスキャンおよび3D印刷技術の進歩により、カスタムフィットの靴の大量生産は、遅かれ早かれ業界の新しい標準になる可能性があります。

5。 Specsyの3Dプリントアイウェア

意外かもしれませんが、3Dプリントされたアイウェアは急速に成長しているテクノロジーのアプリケーションです。最近のSmarTechのレポートによると、3D印刷は、今後10年間で30億ドルの機会を生み出すと見込まれています。

この分野でこのようなテクノロジーを採用するための重要な推進力の1つは、特にスキャンテクノロジーと組み合わせた場合の、パーソナライズの向上です。

カナダの会社であるSpecsyは、アイウェア会社が3D印刷を利用して独自のアイウェアを作成する方法の優れた例です。

Specsyは、拡張現実と3Dスキャンテクノロジーを使用する小売店向けアプリをアイケアの専門家に提供します。そのクラウドベースのプラットフォームにより、眼鏡技師は店舗でカスタムフレームを設計できます。このアプリは、顔の3Dスキャンを使用して、患者が自分の顔のライブ画像にフレームをデザインできるようにします。

デザインが確認されると、同社は多くの社内マルチカラー3Dプリンターを使用してフレームを製造します。印刷プロセスには約8時間かかり、その後フレームは組み立てと手作業による検査に3日かかります。

このアプローチにより、光学専門家は患者に合わせた真のカスタムフレームを提供する機会があります。美的好みと仕様。

今後、Specsyは、同社が現在提供しているプラスチックフレームに加えて、カスタムの金属フレームを提供することに目を向けています。

Specsyはほんの一例ですが、そのカスタムデジタルアイウェアプラットフォームは、ガラスフレームのサイズ、形状、スタイル、フィットの制限を取り除くことで、テクノロジーが光学分野に革命を起こす方法を垣間見ることができます。

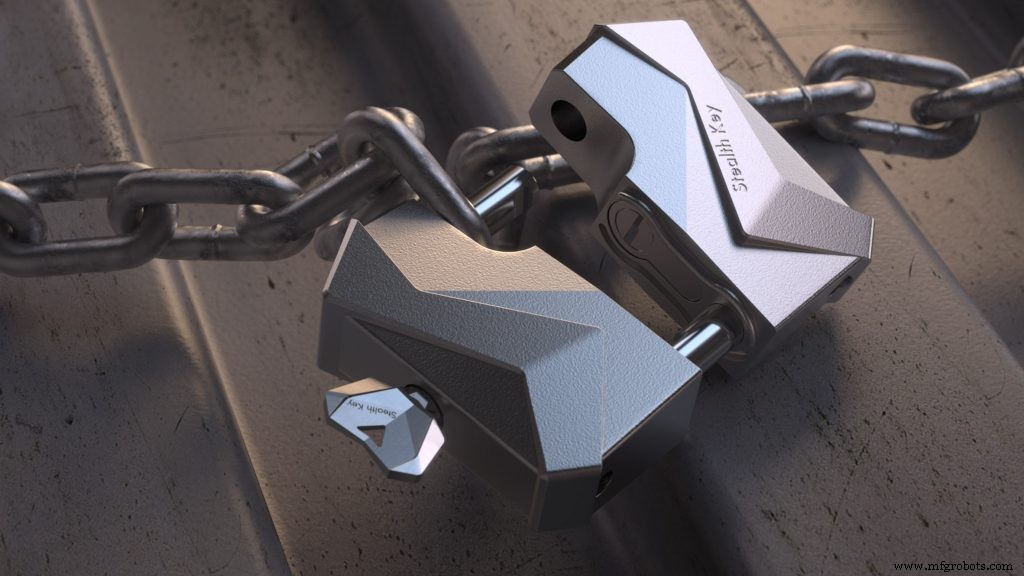

6。 UrbanAlpsは、「最初の金属製3Dプリントステルスキー」を発表しました

3D印刷は、機械的セキュリティソリューションの世界でどのような役割を果たしますか?ポリマーを使用した3D印刷は、消費者向け製品の製造に長い間使用されてきましたが、金属製の3D印刷は、消費者市場に参入したばかりです。

UrbanAlpsは、機械式ロックおよびキーセクターのハイテクセキュリティソリューションを専門とするスイスの企業です。 UrbanAlpsは最近、独自の特許取得済みのステルスキーで金属3D印刷を消費者に近づけました。これは、世界初の金属3D印刷キーであると言われています。

同社は最近、2月に250万ドルのシリーズAラウンドを終了し、キーとロックシステムの生産を推進できるようになりました。

キーは設計されましたチューリッヒにある同社の高度なエンジニアリングラボで、選択的レーザー溶融(SLM)などの最先端の金属3D印刷技術を採用しています。 SLMとチタン粉末を利用することで、同社は、高度なキー複製セキュリティを備えた複雑でユニークなキーのバッチを作成できます。

ステルスキーシステムは、メカニカルキーとロック。キーの洗練されたデザインと形状は、ロック解除メカニズムをカバーし、内部に隠されていることを保証します。この隠された内部コーディングにより、キーのスキャンとコピーが不可能になります。

キーには、キーの内部ビットを読み取ってロックを開くことができる補完的なシリンダーも備わっています。シリンダーは、切断、穴あけ、鋸引き、および高温トーチに対して耐性があります。

セキュリティ要素に加えて、UrbanAlpsにはカスタマイズの側面も含まれています。お客様は、キーの2つのサイズとキーキャップの6つのカラーオプションから選択したり、個人のロゴの彫刻を追加したりできます。

ステルスキーとシリンダーロック機構のペアの価格は約200ドルですが、これは世の中で最も安価なオプションではないかもしれません。ただし、セキュリティが強化されると、ステルスキーはセキュリティの新しい業界標準になる可能性があります。

7。砂から3DプリントされたDEEPTIMEのオーディオセット

「砂で音を出す」は、オーディオ製品を専門とするチェコのデザインスタジオ、DEEPTIMEのスローガンです。特に、同社は最近、最初の市販のオーディオセットを発表しました。そのスピーカーは、砂から3Dプリントされています。

バインダー噴射技術は、スピーカーとその砂の囲いの設計に不可欠でした。このテクノロジーの革新的な使用により、エンクロージャーを1つの部品で作成し、目に見える裂け目、線、ボルトのない滑らかで有機的な外観の形状を作成できます。

オーディオシステムのすべてのコンポーネント(電子機器、制御リング、およびコネクタは、DEEPTIMEによってカスタム製造および設計されています。これは、セットの高価格が3141.59ユーロ(3,562.72ドル)であることを部分的に説明しています。

ただし、オーディオファンは、音質を向上させるように設計されたスピーカーの有機的な形状を高く評価します。

同様に、Aleph1プロジェクトでは、スピーカーの設計における3D印刷の可能性を探っています。ただし、デザイナーのBoaz Dekelは、バインダージェットの代わりに、マテリアルジェットを使用して、DEEPTIMEのシステムと同じように、スパイラル状のスピーカーのデザインを作成しました。

どちらの使用例も3D印刷の革新的なアプリケーションを示していますが、このテクノロジーがすぐに豪華で限定版のオーディオセットを超えることはありそうにありません。

そうは言っても、上記の例は、3Dプリントが従来のオーディオセットデザインの限界を押し上げることができることを強調しています。将来的には、より多くのデザイナーが3Dプリントスピーカーのテイクを紹介し、複雑な形状のスピーカーを日常生活の一部にする予定です。

8。 SmileDirectClub3Dは歯科用アライナーを印刷します

SmileDirectClubは、クリアアライナー(歯の調整に使用される透明なプラスチック製の歯科矯正装置)に、より費用効果の高いソリューションを提供することを目的として、2014年に設立された米国の新興企業です。

同社は、BPAを含まないプラスチックを使用して、カスタムの不可視アライナーを手頃な価格で製造する方法として3D印刷を選択しました。

3D印刷プロセスは、顧客が家庭用印象キットを使用して自分の歯の成形品を取り、デジタルでアップロードされた写真と一緒に郵送することから始まります。 SmileDirectClubは、これらを歯科専門家に送信します。歯科専門家は、リテーナープランを作成します。確認されると、会社は3Dで印刷し、顧客にアライナーのセットを送ります。

これにより、アライナーがはるかに安価になります。この場合、SmileDirectClubによると、従来の非表示のアライナーよりも60%安価です。

SmileDirectClubは、プロセスのガイドに役立つ225人以上の認可された歯科医と矯正歯科医のネットワークと連携していると述べています。このような遠隔矯正治療にはリスクが伴う可能性があると主張されていますが、SmileDirectClubは大きな成功を収めており、30万人以上がより手頃な歯矯正ソリューションの恩恵を受けています。

9。ジレットによるカスタム3Dプリントのかみそりハンドル

今日の消費者の状況の現実は、消費者がカスタマイズされた、パーソナライズされた体験を要求しているということです。それに応じて、マスカスタマイゼーションを実現する上で3Dプリントの価値を認識する消費者企業が増えています。

パーソナルケアブランドのジレットは、そのような例の1つであり、最近RazorMaker™プラットフォームを立ち上げました。

このプロジェクトを通じて、ジレットは、予算、外観、色、スタイルに最適なかみそりを顧客に提供することを目指しています。

ジレットは、デスクトップ3DプリンターメーカーであるFormlabsと提携してプラットフォームを試験運用しています。お客様は48の設計オプションから選択して、カスタマイズされたシェーバーハンドルを注文できます。これは、ステレオリソグラフィー(SLA)を使用して製造され、2〜3週間以内に出荷されます。 SLAを使用すると、液体樹脂がUV光によって硬化され、滑らかで詳細な外観の固体オブジェクトが作成されます。

ジレットのかみそりのハンドルを大量にカスタマイズする場合、3Dプリントにはさまざまなメリットがあります。何よりもまず、このテクノロジーはハンドルのバッチを生成するためにデジタル3Dファイルと3Dプリンターのみを必要とするため、ツールへの先行投資はありません。これにより、複雑な設計の少量生産が費用効果が高くなります。同時に、3D印刷によって提供される設計の自由度により、消費者は完全にパーソナライズされたハンドルを楽しむことができます。

10。 MINIのカスタマイズアプリは、顧客に3Dプリントされたアクセサリを提供します

BMWの英国自動車ブランドであるMINIは、2018年に顧客向けに3D印刷カスタマイズサービスMINI YoursCustomizedを開始しました。

このサービスを通じて、顧客はさまざまなパターンと仕上げのリストから選択できます。テキストを追加するか、都市の景観の小さな選択から選択して、ドアハンドルやサイドプレートの部品などの車の部品をカスタマイズします。

カスタマイズされたコンポーネントのデザインは、MINIによってオンデマンドで3D印刷され、白、赤、黒、銀などの色で塗装することもできます。

MINIは部品を製造するために、Carbon、EOS、HPなどの企業とのBMWの戦略的パートナーシップを通じて利用できるプロの3D印刷設備を使用しています。必要なデザインの提出後、カスタマイズされたパーツは4週間以内に準備が整います。

現在、MINIは自動車のカスタマイズに3Dプリントを使用する分野を開拓しています。将来的には、他の自動車メーカーがカスタマイズプロジェクトを開始し、顧客が自分の車の外観をより自由に使えるようになる可能性があります。

3Dプリントでカスタマイズして革新する

消費財業界では、メーカーは常に、より顧客中心のサービスと製品を費用対効果の高い方法で提供する方法を探しています。 3D印刷は、この機会を実現するための重要なテクノロジーです。

このテクノロジーにより、従来の製造アプローチやビジネスモデルでは実現不可能だった革新的な新しい消費者向け製品の開発が可能になります。企業はより迅速に革新し、斬新なデザインを試し、顧客のパーソナライズのニーズを満たすことができます。

このような膨大な可能性を秘めた3D印刷は、間違いなく業界の主力テクノロジーとなり、カスタム作成された、他に類を見ない消費者向け製品。

3Dプリント