ダイカストとは?プロセス、材料、アプリケーション、コスト

ダイカストプロセスでは、亜鉛やアルミニウムなどの低融点の溶融金属をダイカスト金型に注入し、冷却します。融点に応じて、2つの異なるメカニズム(ホットチャンバーキャスティングとコールドチャンバーキャスティング)で発生し、単純な板金部品と複雑な板金部品の製造に適しています。

このプロセスには独自のアプローチがあり、消費者製品や工業製品の製造に使用される多くの金属部品の製造を担当しています。ただし、プロセスを使用したり、そのようなサービスを提供する企業にアウトソーシングしたりする前に、それについての絶妙な知識を得る必要があります。したがって、この記事では、ダイカスト、その歴史、メカニズム、およびダイカストプロセスの長所と短所を紹介します。

ダイカストとは ?

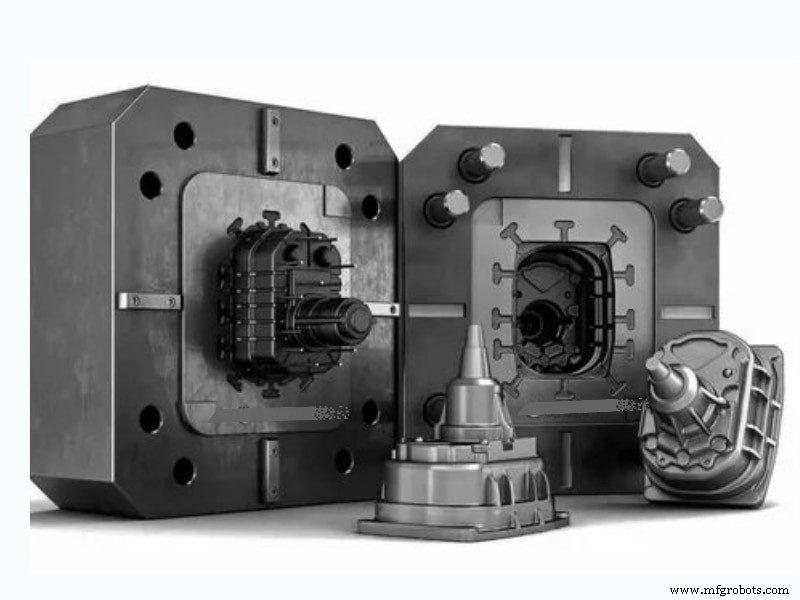

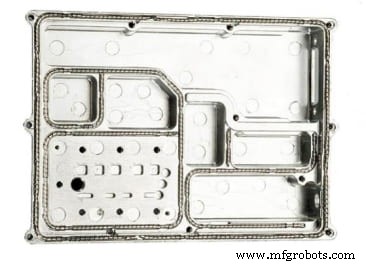

ダイカストは、低融点の金属を溶かし、ダイカスト金型と呼ばれる既製の金型に注入するプロセスです。金型または工具は、CNC機械加工などの製造プロセスを使用して単一のプロジェクト用に製造された鋼から作られます 。その結果、ダイカストによって製造された板金部品は、高い精度、精度、および再現性を備えています。

製造業におけるダイカストの歴史

ダイカストは1800年までさかのぼり、印刷業界では重要な技術でした。 1849年、Sturgesは、印刷に使用される手動の手動ダイカストマシンを製造し、さまざまな複雑な形状を作成する際に、より正確で、創造的で、永続的なものにしました。 1855年の後半、オットーメルゲンターラーは、ライノタイプマシンの効率が高いことで知られるようになり、出版業界の重要な一部となっています。

ダイカストマシンの需要は19 番目 に増加しました それらの利点のために世紀。その結果、ダイカストは多くの産業で普及しました。この間、技術の進歩がありました。たとえば、アルミニウムは、品質が高いため、スズと鉛に取って代わりました。また、低圧射出ダイカストの本来のプロセスが高圧鋳造法に変更されました。

Grand View Researchによると、ダイカスト業界は、低コストの生産率と一貫性により、2016年の世界シェアの49.7%を占めています。

ダイカストプロセスの種類

工業的に使用される2つのダイカストプロセスは、ホットチャンバーとコールドチャンバーのダイカストです。それぞれに固有の特徴があり、さまざまなシナリオに適用できます。以下は、2つのタイプのプロセスに伴うものです。

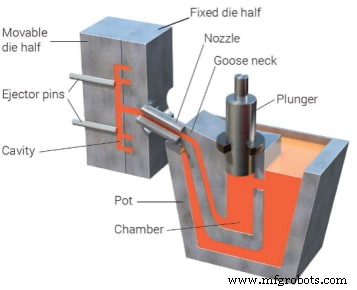

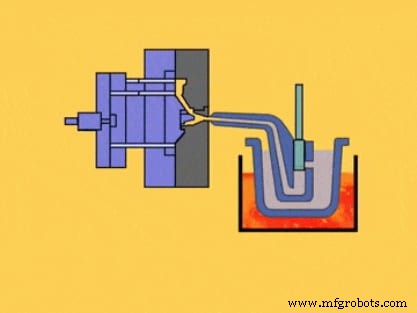

ホットチャンバーダイカスト

ホットチャンバーダイカストプロセスは、亜鉛、スズ、鉛、マグネシウム合金などの低融点材料を扱うのに最適な方法です。ポンプが金属に直接接触するため、ポンプが損傷するため、融点の高い合金には適していません。これには、金属を溶かし、油圧システムからの圧力を使用してダイに注入することが含まれます。

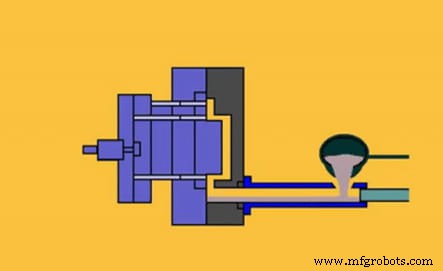

コールドチャンバーダイカスト

コールドチャンバーダイカストは、アルミニウムなどの高融点材料を扱うのに最適な方法です。このプロセスは、材料を溶かすのに必要な高温がポンプシステムに損傷を与える可能性があるため、金属などに最適です。

このプロセスでは、ダイに注入する前に、溶融した材料をコールドチャンバーに入れます。コールドチャンバープロセスで使用される油圧システムは、ホットチャンバープロセスの油圧システムと似ています。ただし、2000〜20000psiの範囲のより大きな圧力が必要になる場合があります。

手順 ダイカストプロセス

ホットチャンバーダイカストでもコールドチャンバーダイカストでも、標準的なプロセスでは、溶融金属を高圧下で金型に注入します。以下は、複雑なダイカストプロセスのステップです。

・ クランプ

ダイカストの最初のステップはクランプです。ただし、その前に、ダイを洗浄して不純物を取り除き、ダイを潤滑して固化した製品の注入と除去を改善します。洗浄と注油後、高圧でダイをクランプして閉じます。

・ 注射

注入したい金属を溶かし、ショットチャンバーに注ぎます。手順は、使用しているプロセスによって異なります。たとえば、ショットチャンバーはコールドチャンバーダイカストでは低温ですが、ホットチャンバーダイカストでは高温です。その後、油圧システムによって生成された高圧下で金属をダイに注入します。

・ 冷却

クランプしながら、金属を冷まして固化させます。固化した材料は、金型の設計に似た形状になります。

・ 排出

ダイモールドをアンクランプした後、排出メカニズムがソリッドキャスティングをダイから押し出します。最終製品を排出する前に、適切に固化することを確認してください。

・ トリミング

これが最終ステップであり、完成品にあるスプルーとランナーの余分な金属を取り除く必要があります。トリミングは、トリムダイ、のこぎり、またはその他の手順を使用して実現できます。取り外された金属部品は、リサイクル可能であり、プロセスで再利用できます。

ダイカスト合金

ダイカストに使用されるほとんどの合金は、強力な機械的特性を備えた非鉄です。非鉄部分は、強力な機械的特性と一致して低融点の原因です。必要なプロパティの種類は、作業中の材料によって異なります。したがって、材料を選択する際の制限はありません。ただし、以下はいくつかの人気のある合金です:

・ アルミニウム合金

アルミニウム合金は独特の性質を持っており、幅広い製品の製造に適用できます。一方では、アルミニウム合金380.0は、その独特の特性により、ダイカストで最も一般的な材料です。他の合金には、アルミニウム合金360、390、および413が含まれます。次の理由により、アルミニウム合金を使用できます。

- 高い動作温度

- 優れた耐食性

- 軽量

- 非常に優れた強度と硬度

- 優れた剛性と強度対重量比

- 優れたEMIおよびRFIシールド特性

- 優れた熱伝導率

- 高い電気伝導率

- 優れた仕上げ特性

- 完全なリサイクル可能性

- すべてのダイキャスト合金の中で最も高い動作温度に耐える

- 耐食性

- 薄い壁で高い寸法安定性を維持します

・ 亜鉛合金

亜鉛合金は、信じられないほどの強度、靭性、硬さ、性能、費用対効果を備えています。結果として、それらはダイカストプロセスの重要な部分であり、アルミニウム、マグネシウム、青銅などの他の合金に匹敵し、それを超える特性を備えています。

あなたが使用できる亜鉛の多くの合金があります。ただし、一般的なダイカスト亜鉛材料は、次の特性で知られるZamak#2、#3、#5、#7、ZA8、およびZA27です。

- 鋳造性の向上

- 短縮されたサイクルタイム

- ダイ寿命の延長

- 理想的な機械的品質

・ マグネシウム合金

マグネシウムはダイカストに使用されるもう1つの材料です。多くの合金がありますが、最も一般的なものは、靭性、耐久性、軽量、優れた鋳造性で知られるAZ91Dです。強度を損なうことなく、スチールより75%軽量、アルミニウムより33%軽量です。ほとんどの愛好家は、マグネシウムが厳しい公差のある複雑な鋳造に適していて、耐食性に優れているため、マグネシウムを好みます。

・ その他の合金

ダイカスト部品の製造に適した他の合金には、青銅、真ちゅう、鉛、スズなどがあります。

- スズは、流動性が高いため、ダイカストで最初に使用された材料です。融点が低く、金型の摩耗がほとんどまたはまったくありません。

- ブロンズ(ホワイトブロンズ)は、ジュエリー業界で使用される適切なダイキャスト素材です。ホワイトゴールドやステンレス鋼合金に似た色ですが、融点が低いためダイカストに適しています。

表面仕上げオプション ダイカスト部品

ダイキャストは、耐久性、保護、または美的効果を促進する優れた表面仕上げを備えている必要があります。ダイカスト部品に使用できるさまざまな仕上げオプションがあります。ただし、選択は鋳造部品のサイズと使用している合金に基づいています。

塗装

塗装は、多くの材料に理想的な最も一般的な表面仕上げ技術です。さらなる保護または美的目的のためである可能性があります。

このプロセスでは、使用する金属に特別な配慮を払って、ラッカー、塗料、またはエナメルを塗布します。添加する前に、金属の表面をきれいにして油などの不純物を取り除き(これは接着にも役立ちます)、下にある塗料(プライマー)と一次塗料を追加します。

粉体塗装

粉体塗装は、ダイカスト部品に使用できるもう1つの一般的な装飾仕上げです。ダイカスト部品の表面に荷電粒子を塗布します。このプロセスは、ダイキャスト表面の小さな欠陥を隠し、厚みの制御が向上し、均一であるため、理想的です。その結果、製品は、プロセスを完了すると、耐久性があり、硬く、高い腐食防止および引っかき傷防止になります。粉体塗装は、有害な有毒物質を生成しないため、環境に優しいです

アンティーク

この表面仕上げ技術は、鋳造物にアンティークな外観を与え、主に亜鉛鋳造に適用できます。鋳物は銅または他の合金で電気めっきされ、硫化銅などの着色された部品で覆われています。鋳造物は解放され(つまり、いくつかの着色された層を取り除き、下にある銅の後半を与える)、変色を防ぐために処理されます。

セラミックコーティング

セラミックコーティングは装飾的なプロセスであり、部品の外部に溶液の形でセラミックを追加する必要があります。このプロセスにより、陽極酸化に似た薄い層が生成されます。したがって、表面処理手順は、それらを適用する前に重要です。

メッキ

めっきは無電解または電気めっきプロセスであり、ダイキャスト仕上げに適した安価な方法です。セラミックコーティングオプションとして、仕上げの層は薄いです。したがって、使用する前に表面処理手順が必要です。

無電解めっきでは、電気の代わりに化学薬品を使用してダイキャスト部品をめっきします。ダイキャスト部品は、還元特性のある化学薬品に入れられます。他の鉱物によって触媒されると、化学物質はダイキャストに堆積します。電気めっきも同様です。ただし、ミネラルによって触媒される代わりに、電解質に電流を流すことによって触媒作用が発生します。どちらの方法も美的目的に理想的です。一部の板金愛好家は、一部の部品の導電性を向上させるためにそれを使用しています。

ダイカスト部品の用途

ダイカストプロセスは、真にユニークで高機能なさまざまな部品やコンポーネントの作成に適用できます。以下は、プロセスのいくつかのアプリケーションです:

消費者および工業製品の製造

このプロセスは、シンクの蛇口、コンプレッサーピストン、コネクタロッド、ヒートシンクなどの消費者向け製品の製造に適しています。

自動車製品の製造

このプロセスは、ギア、シリンダー、小型エンジン、グラッドハンド、トランスファーケース、および車両に適用可能なより具体的な部品の製造に使用されます。

航空宇宙部品の製造

ダイカストは、航空宇宙産業の高品質基準を満たす軽量で優れた金属部品を製造するための費用対効果の高いソリューションです。

RapidDirectを使用してダイキャストパーツを作成してください!

ダイカストプロセスの利点

ダイカストは、製造コストが低く、操作が簡単なため、重要な金属製造方法です。ただし、このプロセスを使用することには他にも利点があります。ダイカストプロセスの利点は次のとおりです。

- 複雑なパーツを作成できます

- 組み立てを必要としない複数の部品の製造

- 人件費の削減

- さまざまな壁の厚さ

- より厳しい公差

- 速い生産サイクル時間

- リサイクル可能な材料の選択

ダイカストプロセスのデメリット

- 高融点の金属には適していません

- 大きな板金部品には適していません

- 高いダイコスト。

- 長いリードタイム。

ダイカストコストに影響を与える要因

一般的に、ダイカストは低コストで生産されます。ただし、コストはいくつかの要因によって異なります。以下は、ダイキャストプロジェクトに最適なものをコスト的に調整する際に考慮できるいくつかの要素です。

・ 材料の選択

選択する材料の種類は、ダイカストのコストに大きな役割を果たします。一部の材料は価値が高くつきます。また、ダイカスト材料の価格は、不安定に見えますが、一般的に上昇しています。

・ 製造コスト

製造コストは、工具コストとダイカストコストの3つの重要な要素に依存します。使用する製造プロセス、技術的アプローチ、金型製造プロセス、およびメンテナンスによっては、金型のコストが高くなる可能性があります。

・ 金型コスト

金型のコストは、使用する製造プロセスによって異なります。たとえば、CNC機械加工を使用する場合、プロセスの機能と利点により、金型コストが高くなります。

・ 二次運用コスト

トリミングなどの二次加工もダイカストコストに影響します。したがって、二次運用コストの範囲、効率、および有効性は、コストにおいて重要になります。

・ 仕上げ費

仕上げ費用は、使用している仕上げ方法によっても異なります。たとえば、電気メッキなどの方法では、塗装に比べて仕上げコストが高くなります。

RapidDirect:ダイカストサービス

ダイカストは、低コストの生産と効率で知られる重要な板金製造プロセスです。プロセスは単純ですが、知識と経験がほとんど必要ない場合があるため、当社のような適切なサービスへのアウトソーシングがより良いアプローチになります。

RapidDirectでは、ダイカストサービスの経験豊富なエンジニアのチームにアクセスできます。私たちのチームの経験により、プロジェクトに適したダイカストプロセスについてアドバイスできるようになりました。

私たちはISO9001:2015の認証を取得した会社であり、高品質の部品を製造するための多数の製造工場と高度な設備を備えています。リードタイムが速く、設計ファイルをアップロードすると、12時間以内に見積もりとDfM分析が得られます。

よくある質問

なぜダイカストと呼ばれるのですか?このプロセスは、ダイを使用するため、ダイカストと呼ばれます。金型は主に液体金属を射出するCNC機械加工で作られた鋼の型です。それは2つの半分を持っています:固定されて鋳造機に取り付けられている固定された半分と可動のエジェクターの半分です。

砂型鋳造とダイカストの違いは何ですか?砂型鋳造とダイカストはどちらも重要な金属製造プロセスです。両方のプロセスの違いは、金型の形成に使用される材料です。一方では、ダイカストプロセスには金型が必要です。一方、砂型鋳造は砂で作られた型を使用します。また、ダイカストは非鉄の低融点金属にのみ適していますが、砂型鋳造は幅広いサポートを提供します。

射出成形と鋳造の違いは何ですか?ダイカストと射出成形は同じメカニズムを持っています。つまり、溶融材料をダイに注入して冷却します。ただし、射出成形ではABS、ポリプロピレン、TPU、ポリエチレンなどが使用され、ダイカストでは低融点金属が使用されます

産業技術