最近発見されたユースケース:予測機械加工製品の説明

元々はデータサイエンスに向けて公開されました

過去数か月にわたって、予測加工製品の新しいユースケースを静かに監視および発見してきました。合理化されたオペレーターインターフェースのおかげで、「舞台裏」のラベル付きデータ収集プラットフォームとしても便利に機能し、これまでに何百ものツールの故障、ベアリングの故障、その他の機械の故障のシナリオが見られました。

お客様と協力して、モーターデータの観点から典型的な機械の故障がどのように見えるかについての大規模なカタログを作成しました。これは私たちが興奮していることです。今日あなたと共有します。複数の顧客サイトで繰り返されている6つのシナリオと、それらが「グラフ上のポイント」の観点と製造現場での物理的な表現の両方からどのように見えるかを確認します。これらは次のとおりです。

- エンドミルの故障により、仕上げが悪くなり、部品がスクラップになります

- ボールベアリングの故障によりスピンドルハウジングが損傷する

- 荒削り工具の故障、仕上げ工具のカスケード工具故障につながる

- オフセットが正しくないため、ガイドブッシングの位置がずれます

- ツールの障害、不完全なカットオフにつながる

- ツールの寿命の見積もりが正しくないため、ツールの使いすぎまたは使いすぎにつながる

良いものに取り掛かる前に、予測加工製品の論文を確認しましょう:

マシンに埋め込まれたセンサーから豊富なデータを抽出して、コストがかかる可能性のあるさまざまなシナリオを予測および防止します。

- 豊富なデータ:1ミリ秒のサンプリングレート->モーターあたり1日あたり1億7000万回の観測、スピンドル速度で.001 RPMまでの精度、電力で.01%の連続定格/ロード

- 組み込みセンサー:データはすべての最新のCNCマシンで必ず利用できるため、追加のセンサーは必要ありません。マシンが内部制御フィードバックループを実行するために使用するデータのみをプルします。実証されたすべてのシナリオは、MachineMetricsの担当者が工場の床に足を踏み入れることなく、COVID-19パンデミックの間に展開されました。

- コストのかかるシナリオの予測と防止:概説した状況では、お客様にコストがかかり、防止することでお客様のコストを節約できます。節約額の一部を利用してこれを収益化します

エンドミルの故障

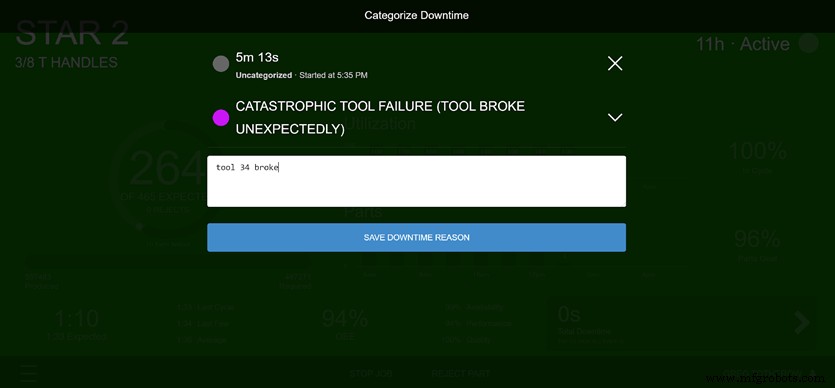

確認するために、すべてのMachineMetricsマシンには、オペレータータブレットがあります。 、これは基本的に、SaaS製品の特定のマシンのWebページを指すSamsungGalaxyタブレットまたはiPadです。

オペレータータブレットを使用しているお客様。

オペレータータブレットはプラットフォームに直接接続されているため、マシンが停止するたびに、信号がマシンからエッジデバイスに送信され、クラウドに送信されて、他の指標とともに集約され、ダッシュボードに表示されます。次に、タブレットはこの新しい情報を反映し、マシンのWebページにポップアップを発行して、マシンがダウンした理由を説明するようにオペレーターに促します。

マシンが停止すると、オペレーターに理由コードを追加するように求めるポップアップが表示されます。

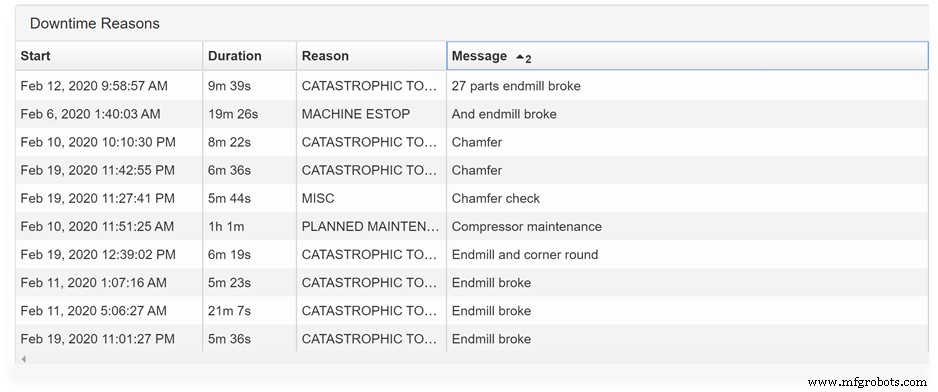

時間の経過とともに、これらのアノテーションが蓄積され、いつ、どのような理由での詳細なビューが可能になります。 機械が故障しました。

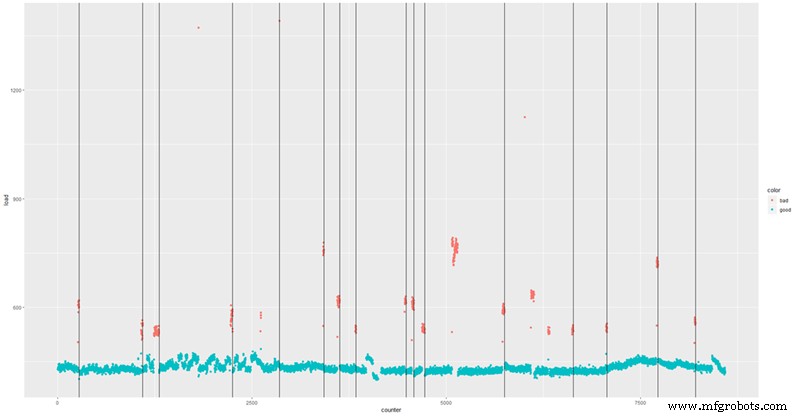

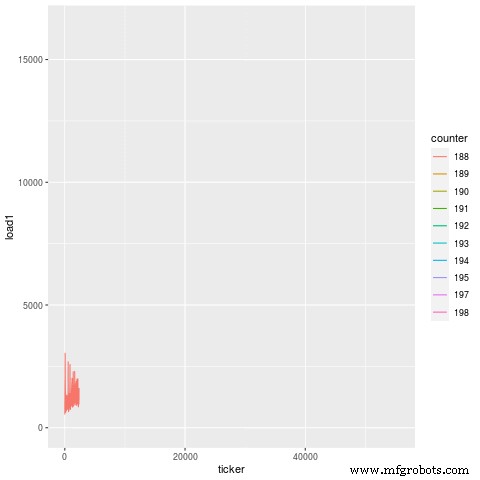

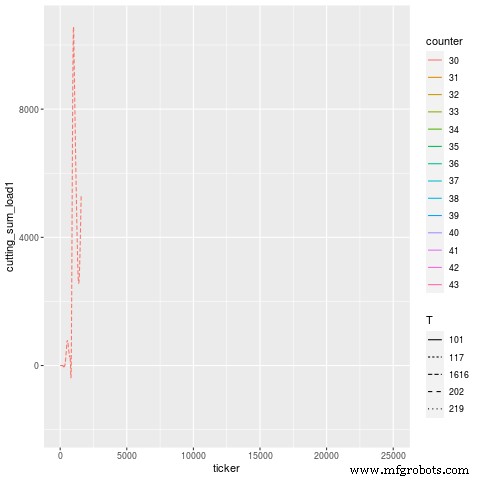

理由と方法を考え出すのは、MachineMetricsDataScience次第です。 機械のモーターから収集した非常に細かいデータを使用して、機械の故障を分析します。この一実施形態では、以下の例のように、作成された数万のパーツと数十の注釈を調べてパターンを特定できます。ここで、黒い線は注釈付きの障害であり、ドットは作成された各パーツによって消費される電力です。

>

黒い線は障害の注釈が付けられ、赤い点は異常な負荷です。一部の赤い点は、注釈が演算子によって見落とされることがあるため、黒い線と一致しません。

時間の経過とともに、障害の種類ごとにパターンが現れます。上記のプロットの黒い線はすべて、エンドミルの故障の時間を表しています。 、特定のエンドミルが破損し、部品の仕上げに必要な作業を実行できない場合。 後に付属するツール 次に、エンドミルはカットを行うために追加のエネルギーを消費する必要があり、上のプロットに示されているように、負荷の上昇の兆候が赤で表示されます。これは何度も繰り返されるため、最初の高負荷のシグニチャが表示されるたびに、マシンをそのトラックで停止するための単純なしきい値アルゴリズムを作成できます。

その物理的な表現では、優れたエンドミルで切断された優れた部品が、スロットで美しく光沢のある仕上がりになっていることがわかります。壊れたエンドミルで切断された不良部品は、エンドミルが滑らかな仕上がりを作成できず、その後に付属したツールも正しく機能しなかったため、スロットが粗くなります。

そして、当社の製品では、これらの不良スロット部品が製造される前に、このマシンの負荷を監視してフィードホールドを発行します。過去4か月間に、複数のマシンで60のフィードホールドを発行し、3つの誤検知と2つの失敗の失敗(95%の精度、96%のリコール)により、2,000を超えるスクラップパーツの作成を防ぎ、マシンの無数の工数を節約しました。再構成。ああ、そして確かに、これらは小さなツールで作られた小さな部品です。非常に機密性の高いモーターデータを取得する場合、サイズはそれほど制約にはなりません。これらの機械から出てくるすべての部品は、かつて持ち運んでいた欠陥がなく、光沢があり新しいものになりました。

かなりきれいですね?これは、多くのユースケースの1つにすぎません。私たちがただのワントリックポニーだとは思わなかったでしょう、ディディア?

ボールベアリングの故障

エンドミルの故障と同様に、ベアリングの故障は、材料と人員の両方の面でコストがかかることが判明する可能性があります。

エンドミルの故障とは異なり、ベアリングの故障は、探す必要のあるパターンの点でまったく異なります。

エンドミルの故障と同様に、ベアリングの故障は同じタイプの豊富なモーターデータと収集方法を使用します。

エンドミルの故障とは異なり、ベアリングの故障は長期間(数日から数週間)にわたって現れ、かなり前から防ぐことができます。

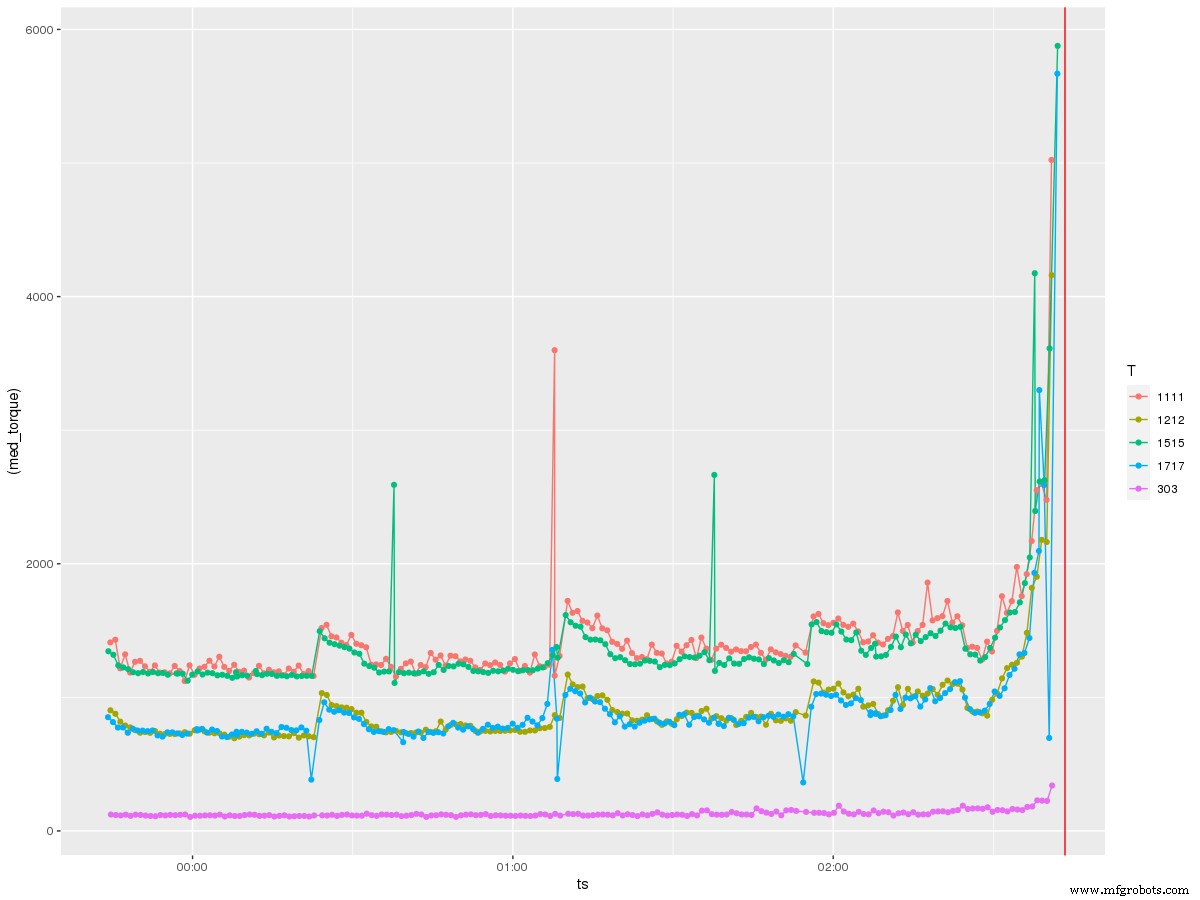

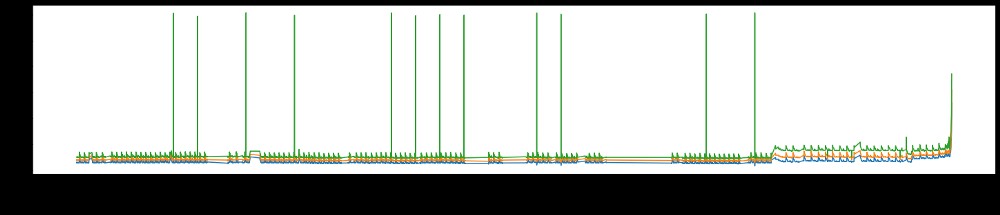

まず、故障の2時間前のデータのスナップショットで、ベアリングが故障する直前の機械の負荷を調べてみましょう。

[フルサイズの画像を表示]

これらの行のそれぞれは、特定のツールにロードされます。ここで何が起こっているのかを理解するのにロケット科学者は必要ありません。すべてのツールで実際のベアリングが故障する約15分前にスカイロケットをロードします。これは、機械がますます危険にさらされている主要コンポーネントからの追加のひずみを受けているためと考えられます。

障害が発生する前の15分間のパーツごとの進行を見ると、別の興味深いパターンが現れます。これは、負荷がに見えることです。縮退 時間とともに。カットごとに、負荷が指数関数的に仕様から外れることがわかります。

これを、同じ部品を製造している別のマシンの別のベアリングの故障と比較すると、パターンは非常に似ています。これは、ベアリングの故障の固有の特徴であるためです。スクラップパーツにつながるエンドミルの故障は、後続の工具の負荷の急増を示しますが、ベアリングの故障は、すべての工具の負荷の大幅な低下を示します。

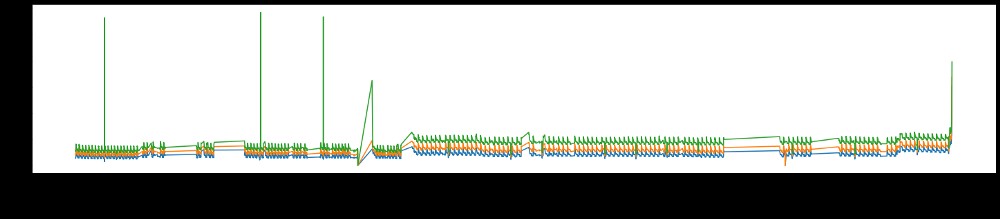

これを時間の経過とともに見ると、この縮退は実際の障害の数日前に始まることが実際にわかります。 2台のマシンの2つの別々のインスタンスで、破損前の最後の15分間の最後の急な上昇のずっと前に、負荷が上昇していることがわかります。それは、ベアリングがどこからともなく出て行くだけではないからです。誤用やメンテナンスの欠如によって引き起こされた、最終的な切腹の前の数日間チェックされないままになる緩みや骨折がある可能性があります。この場合、ベアリングの故障はスピンドルハウジングの損傷も引き起こし、修理にさらに数千ドルの費用がかかりました。

11月のベアリング障害、2日前までに負荷が上昇したことを示しています。 [フルサイズの画像を表示]

2月のベアリングの故障、約1週間前に負荷が上昇したことを示しています。 [フルサイズの画像を表示]

類似したものに見られる驚くべき一貫性失敗の種類は、私たちが物理現象を見ているという事実によるものです。これは、驚くべきことに、物理法則に支配されています。したがって、障害は、十分に忠実なデータから識別できる決定論的なパターンに従います。秘訣は、このデータを取得してクリーンアップすることです。これは、IPの大部分を占めています。

このイノベーションは、MachineMetricsチームにある特定のスキルセットの組み合わせによるものです。経験豊富な機械オペレーターがサイバーの専門家と協力することは一般的ではないと考えています。 -CERNの物理学者とグローバルなシンクタンクのデータサイエンティストによって補完された物理プロトコル。すべて、私たちが新しい時代の産業を先導していると信じている投資家に支えられています。

カスケードツールの障害

ツールの列全体を壊してしまうと、機械工にとって苛立たしい経験になる可能性があります。残念ながら、これは私たちの業界では非常に一般的な出来事です。最初のツールがいつ壊れたかを確認し、他のツールが取り出される直前にマシンを停止できたらどうでしょうか?

判明しました。できます。最初のツールが実行された後、後続のツールの負荷署名の変更は、ほとんどすべてプラッターで渡されます。

この1つの例では、最初のツールが、壊滅的な何かを検出したときにマシンが停止する前に、多くのパーツサイクルを中断します。自己停止が発生するまでに、他のツールも取り出されており、ショップに数百ドル相当の不要なツールの交換が必要になっています。最初のツールは、使い古されて寿命が過ぎたために壊れた可能性があり、とにかく保存できなかった可能性があります。しかし、それ以降の他のツール(一部は新しく交換されたもの)も使用する必要がある理由はありません。

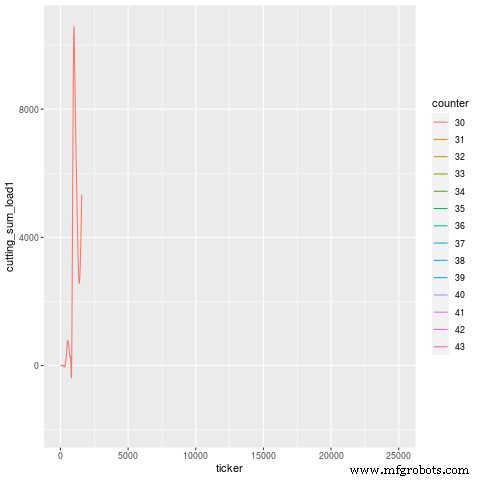

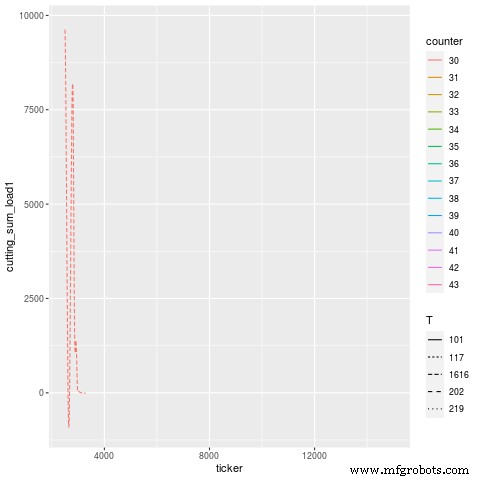

以下のアニメーションをご覧ください。オペレーターによると、機械が停止したときの工具の故障はパート40でした。実際には信号はパート37のあたりで縮退し始めます。これは、マシンが何かがおかしいと自己認識する前に、完全に3サイクルです。この3サイクルの間に、壊れたツールに続くツールが壊れました。

このツールの使用期間を分析してみましょう部品番号だけでなく、ツールはさまざまな線種で指定されます。

問題のある領域を少し拡大してみましょう。見つけるのは少し難しいですが、T101は壊れた問題のあるツールであり、T117は直後のサイクルでより高い負荷を経験し、次にフラットライン(死ぬ)を経験するツールのようです。ツールを交換すると、負荷のシグニチャは以前の状態にほぼ戻ります(新しいツールがあるために多少のずれが生じます)。

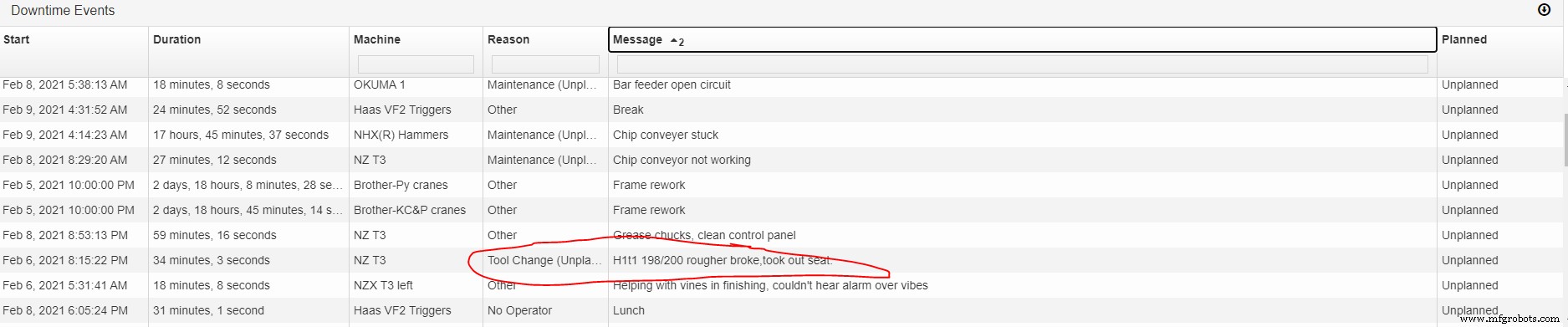

この場合の注釈は、「H1t1 198/200が壊れて、席を外した」でした。 —意味は、「ヘッド1、ツール1、荒削りツール、製造予定の200個の部品のうち198個で、作業中に破損し、着座(後続)ツールを取り出した」という意味です。

[フルサイズの画像を表示]

確かに、それが起こったのです。

パート2にご注目ください。ここでは、工具寿命の見積もり、機械の誤ったオフセットの結果、工具の故障による不完全なカットオフについて説明します。

ダニエルスミスの好意による注目の画像。

産業技術