PCB プログラミングおよびテスト ボードの設計に関する 14 のヒント

システム設計

1.システム / 予備設計

PCB プログラミングの主な焦点は、始める前にボードの全体的な設計を理解することです。設計プロセスがはるかに快適になる場所にどのコンポーネントが適合するかがわかると。

予備設計は、2 つの重要なステップで構成されます。まず、完全なシステムの図を作成する必要があります。これを設計図として扱います。設計図は、あまり詳細に入ることなく、入力と出力が何であるかを示します。

ボード全体がどのように機能し、接続されているかを理解することです。

2.ブロック図

ブロック線図には、重要なコンポーネント クラスターごとに 1 つのブロックが含まれます。これらのモジュールが相互にリンクされる方法、それらがどのように相互作用するか、および各ステージを流れる電圧の量。

これらのブロックがすべて図に追加され、必要な初期エネルギーがどれくらいになるかを図に追加します。コアブロックごとにシフトするために電圧コントローラーが必要かどうかを判断することで、仕事が楽になります。

2 つの電気部品が寄与電圧によって相互にリンクされているため、電圧制御用のシフターが必要です。これら 2 つの電気部品が異なるレベルのエネルギーを使用している場合、シフターを使用する必要があります。

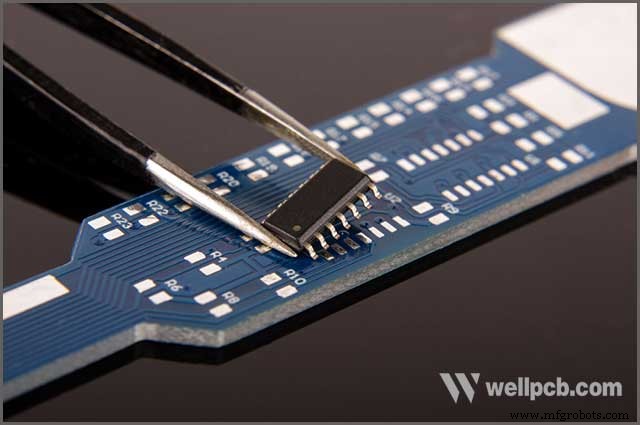

3.マイクロコントローラを選択

コスト、入手可能性、特性などの必要な詳細に基づいて、使用するマイクロコントローラーの種類を決定できます。これらの詳細はすべて、ディストリビューターのサイトから取得できます。

パフォーマンスよりも価格 – Arm Cortex-M は高品質の MC であり、その理由は、それらがどれだけ安価で、そこから得られるパフォーマンス レベルであるかです。 8 ビットのみの PCB プログラミングを行っている場合でも、32 ビットの Cortex-M を使用する余裕があり、使用する必要があります。

パフォーマンス – GPIO ピンの数と、シリアル プロトコルを使用するものによって異なります。

最も単純で安価なマイクロコントローラには、さまざまなタイプの機能を備えた 32 個のピンがあります。ラインの最上位には最大 216 個のピンがあります。ただし、初心者の場合、これは複雑すぎて操作できない場合があります。

リード付きパッケージ - マイクロコントローラのピンがすぐに利用できるようになるため、これは優れた機能です。導かれていないパッケージには、コンテナの下にピンが押し込まれています.利用可能なテストポイントがないと、爪に到達するのが難しいことを意味します.

PCB プログラミング – 回路図設計

まず、コネクタ、電圧を制御するレギュレータ、MC チップ、PCB プログラミング コネクタから始めます。

4.コンデンサー

これを行うには、次の手順に従います。

1. レギュレータの入力ピンにコンデンサを配置して、設計を開始します。レギュレータの出力ピンに別のコンデンサを配置します。 1 つ目は入力電圧用で、2 つ目は電荷を保存して非永久負荷に渡すためのものです。 2 番目のコンデンサは、レギュレータの安定性を確保する役割も果たします。これがないと、レギュレーターが変動します。

2. MC の電源ピンの近くに、デカップリング用のコンデンサを配置します。この機能に使用するコンデンサの種類については、専門家に相談してください。

5.マイクロコントローラのピン配列

マイクロコントローラーのメーカーは通常、同じピンにさまざまな機能を設定して、必要な留め具の総数を減らしています。

最初は自動的に釘の使用が始まります。ただし、これらのピンには代替機能もあります。 2 つのサービスをピンに割り当てる必要がないことを確認してください。

6.RC オシレーター

クロックは、マイクロコントローラが毎秒適切な順序で機能を実行することを決定するため、必要なコンポーネントです。 RC オシレーター とも呼ばれるクロック ウォッチ タイマーがプリインストールされている一部のマイクロコントローラー コンデンサと抵抗の両方のタイミングを組み合わせているためです。その欠点は、精度が低いことです。温度は発振の精度に大きく影響します。

スターターキットの場合、それらは優れています。ただし、極端なタイミング精度を必要とするものを設計している場合、これらのクロックはお勧めできません。

7.プログラミング コネクタ

プログラミング プロトコルは、JTAG プロトコルとシリアル ワイヤ デバッグ プロトコルの 2 つだけです。

SWD は、クロック、I/O、グランド、寄与電圧、およびリセットを実行するために 5 つのピンしか必要としません。小さな基板の設計を検討している場合、これは理想的な選択です。

JTAG コネクタは多数のピンを持つことができ、複雑なプログラミングに適しています。

8.パワー

マイクロコントローラは、コンポーネントを制御するために寄与電圧を必要とします。この目的のために、外部 USB 充電器を使用できます。レギュレータに供給される出力電圧とそこからの安定した出力を計算して、設計に適した電源を決定します。 1 つの GPIO ピンには約 24 mA の電流が必要なので、それに応じてソース電流を計算します。基本モデルの場合、マイクロコントローラは最大 300 mA を簡単に消費できます。

9.電気ルールチェック

色付きのチェックを使用して、ピンにいくつかのエラーを入れることができます。ボードに問題があるかどうか、またその原因がどこにあるかがすぐにわかります。

最後のステップは、ベット内に短絡、ピン同士の接触、未接続のままのピンがないことを確認することです。

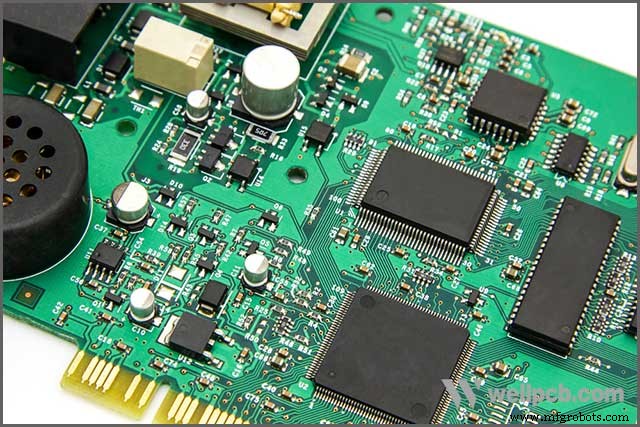

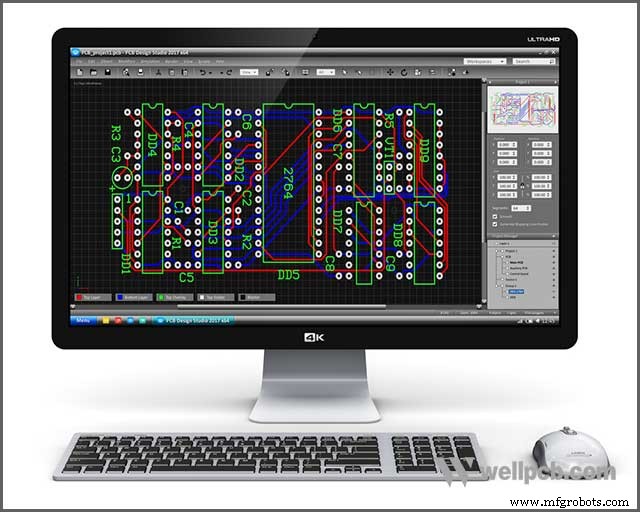

PCB レイアウト設計

このステップでは、回路基板の設計内にすべてのコンポーネントを配置することができます。その後、「PCB に変換」を使用して、すべてのコンポーネントが配置された最終製品を設計から確実に作成できます。

10.コンポーネントの配置

このステップでは、パーツの正しい位置を確認できます。 PCB 設計にソフトウェアを使用している場合は、既にコンポーネントを配置できます。しかし、レイアウトのパフォーマンスを向上させるために、専門家は手動で行うことを好みます。

レギュレータがマイクロ USB コネクタを配置し、出力が入力ピンの近くにあることを確認します。次に、設計に適していると思われる場所にプログラミング用のコネクタを配置できます。すべてが整ったら、ここで説明した抵抗、インダクタ、およびさまざまなコンデンサを投稿できます。

11.PCB レイヤ スタック

PCB は、互いに積み重ねられた層の集まりです。導電可能なシートがある場合、それらの間に絶縁材が必要です。これらは最大 2 つまで、できれば外側に配置できます。デザインをより高度にすると、導電層を偶数個追加できます。

12.PCB 配線

通常、配線は部品配置後に行います。自動または手動で行うことができます。自動プロセスはあまり効率的ではありません。

ルーティングの主な原則は、トレースの高さを短くする必要があるということです。使用しているビアの数と 90 度のターンも減らすと役立ちます。証拠の力が強ければ強いほど、これらの原則はより重要になります。

プロトタイプの構築コストを削減しようとしている場合は、ビアを介して使用できます。ブラインドおよび埋め込みビアは、はるかに高価になる傾向があります。トレースも電流の流れを処理する必要があります。そうしないと、トレースが溶けてボードが損傷する可能性があります。

13.検証

検証では、設計ルールが検証され、スキーマも検証されていることを確認する必要があります。

DR チェックは、正しい幅のトレースを使用し、マーク間に十分なスペースを残し、ボードと証拠の間のギャップが正しいことを確認します。

Drs は、設計している回路基板によって異なります。したがって、設計を開始する前に適切なルールがあれば役立ちます。

14.ガーバーの生成

検証が完了したら、回路基板の設計を標準の業界フォーマットに変換する必要があります。この形式はガーバーとして知られています。この形式では、回路基板のすべてのレイヤーが異なるファイルに出力されます。シルク、アセンブリ、はんだマスク、ペーストが層です。コンポーネントの配置の詳細を含むファイルも作成する必要があります。製造業者は、自動部品配置装置を操作するときにこのファイルを使用します。これらのファイルは、選択したメーカーに送信できます。

まとめ

カスタム マイクロコントローラ プログラミングを通じて、PCB 設計プロセスを分析します。手順を確実に実行できるように、プロセスを簡単に紹介しました。

PCB プログラミングについてさらに質問が必要な場合は、すぐにご連絡ください。

WellPCB は 10 年の歴史を持ち、WellPCB は質の高いサービスと専門的な技術を提供します。

産業技術