ダイカストについてあなたが知らないこと

ダイカストは金属鋳造プロセスです 、金型キャビティを使用して溶融金属に高圧を加えることが特徴です。そして、金型は通常、より強い合金から機械加工されます。プロセスは射出成形に似ています。人々にダイカストを包括的に理解してもらうために、JTR社はダイカストとは何かを整理して要約しました。ダイカストのプロセスは何ですか?ダイカストの材質は?その他の質問ですが、「ダイカスト」について十分に理解していただければ幸いです。 「。

「ダイカスト」の定義

ダイカストは、高応力を利用して溶融金属を金型に入れ、複雑な形状のカビを発生させる精密鋳造技術です。ダイカストによって作られたスプレッドは、ダイカストと呼ばれます。

亜鉛、銅、アルミニウム、マグネシウム、鉛、スズ、鉛-スズ合金、およびそれらの合金など、ほとんどのダイキャスティングは鉄を含みません。ある種のダイカストに依存するには、クールチャンバーダイカスト装置またはウォームチャンバーダイカスト装置が必要です。

これらの材料の引張強度は、通常の鋳造合金のほぼ2倍であり、アルミニウム合金の自動車のホイール、フレーム、およびより高い強度と耐衝撃性の材料で製造されることが期待されるその他の部品にとって、より積極的な重要性があります。

ダイカストプロセス

典型的なダイカストプロセスは、主に4つのステップ、つまり高圧ダイカストで構成されます。金型の準備作業、材料の充填、射出、およびシェイクアウトを含むこれらの4つのステップは、さまざまなカスタマイズされたダイカストプロセスの基礎でもあります。

潤滑剤は、準備手順全体を通して金型キャビティにスプレーされます。金型の温度レベルの管理を支援することに加えて、潤滑剤は同様に鋳造物の放出を支援することができます。その後、金型を閉じることができます。また、溶融金属は、約10〜175MPaの高圧で金型に注入されます。

溶融金属が充填された後、鋳造物が固化するまで圧力が維持されます。その後のプレスポールはすべての鋳物を押し出します。また、金型内に複数のキャビティがある場合があるため、鋳物ごとに複数の鋳物が存在する場合があります。

落下する砂のプロセスでは、型の開口部、ランナー、ゲート、フラッシュなどの残留物を分離する必要があります。このプロセスは通常、特殊なトリムダイを通して鋳造物を圧搾することによって行われます。砂を落とす他の方法には、のこぎりと紙やすりで磨くことが含まれます。ゲートが壊れやすい場合は、キャストを直接打ち負かすことができるため、人的資源を節約できます。余分な鋳造ダイは溶融後に再利用できます。

高圧射出により金型の充填が非常に速くなるため、成形品の一部が固化する前に金型全体を溶融金属で充填できます。これにより、充填が困難な薄肉部品でも十分に充填でき、ダイキャスト部品の表面の不連続性を回避できます。

ただし、金型をすばやく充填するときに空気が逃げにくいため、これにより空気が閉じ込められます。パーティングラインにベントを配置すると、この問題を軽減できますが、実際に正確なプロセスを行うと、鋳造センターに多孔性が残る可能性もあります。ほとんどの部品がダイキャストされた後、表面仕上げサービスで処理できます。 穴あけや研磨など、鋳造では完成できない構造物を完成させるため。

シェイクアウトが完了した後、欠陥を検査できます。最も一般的な欠陥には、停滞(溶液の不十分な充填)が含まれます。これらの欠陥は、不十分な金型または溶融金属の温度レベル、金属汚染、ベントの数の少なさ、過剰な潤滑剤などによって引き起こされる可能性があります。その他の問題には、多孔性、収縮、熱分解、およびフローマークが含まれます。フローマークは、ゲートの欠陥、鋭い角、または過剰な潤滑物質によって鋳造面に残されたマークです。

ダイカスト用金属

ダイカストに使用される金属には、主に亜鉛、銅、アルミニウム、マグネシウム、鉛、スズ、および鉛-スズ合金が含まれますが、ダイカストはまれですが実行可能です。より多くのユニークなダイカスト鋼は、ZAMAK、アルミニウム-亜鉛合金、および米国アルミニウム協会の規格(AA380、AA384、AA386、AA390、およびAZ91Dマグネシウム)で構成されています。多くの金属のダイカストの特徴は、次のとおりです。

亜鉛: ダイキャストするのが最も簡単な金属、小さなコンポーネントを作るのに費用効果があり、コーティングが簡単で、高い圧縮強度、可塑性、そして耐久性のある寿命。

アルミニウム :複雑で薄肉の鋳造品を製造する際の軽量で高い寸法安定性、強力な耐食性、優れた機械的特性、高い熱伝導率と電気伝導率、および高温での高強度

マグネシウム: 機械加工が容易で、強度と重量の比率が高く、一般的に使用されるダイキャスト金属の中で最軽量です

銅 :高硬度、強力な耐食性、一般的に使用されるダイカスト金属の最高の機械的特性、耐摩耗性、および鋼に近い強度。

鉛と錫: 特殊な腐食防止部品として、高密度かつ超高寸法精度で使用できます。公衆衛生上の理由から、この合金は食品加工および貯蔵装置には使用できません。鉛、スズ、アンチモンの合金(銅が少し含まれている場合もあります)は、活版印刷やブロンズで手レタリングを行うことができます。

| 金属 | 最小断面積 | 最小ドラフト角度 |

| アルミニウム合金 | 0.89 mm(0.035インチ) | 1:100(0.6°) |

| 真ちゅうとブロンズ | 1.27 mm(0.050インチ) | 1:80(0.7°) |

| マグネシウム合金 | 1.27 mm(0.050インチ) | 1:100(0.6°) |

| 亜鉛合金 | 0.63 mm(0.025インチ) | 1:200(0.3°) |

アルミニウム、銅、マグネシウム、および亜鉛を使用したダイキャスティングの質量の上限は、それぞれ70ポンド(32 kg)、10ポンド(4.5 kg)、44ポンド(20 kg)、および75ポンド(34 kg)です。

ダイカストの長所と短所

ダイカストの利点

ダイカストの利点には、鋳造品の寸法精度が優れていることが含まれます。

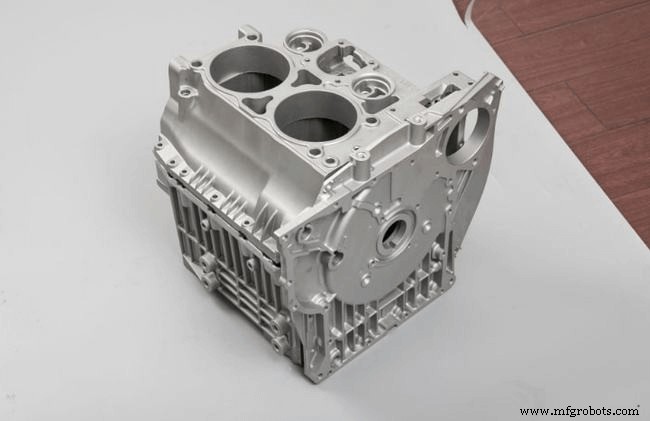

通常、これは鋳造材料に依存します。他の鋳造プロセスと比較して、ダイカストは滑らかな表面と約1〜2.5ミクロンのフィレット半径を持つ部品を製造します。ダイカストは、フラスコや永久金型鋳造と比較して、壁の厚さが約0.75mmの部品を製造できます。ワイヤージャケット、発熱体、高強度ベアリング面などの内部構造の部品を直接鋳造できます。その他の利点には、部品の二次加工の削減または回避、鋳物の製造速度、鋳物の引張強度(最大415 MPaの強度)、および高流量金属を鋳造する能力が含まれます。

ダイカストのデメリット

ダイカストの最大の欠点は、コストが高いことです。ダイカスト装置(ダイカスト機)、金型、金型関連部品の価格は、他の鋳造方法に比べて比較的高い。したがって、ダイカスト製造は、部品を大量生産する場合にのみ高い経済的価値があります。

その他の欠点は次のとおりです。ダイカストプロセスは比較的流動性の高い金属にのみ適しており、鋳造質量は30グラムから10キログラムの間でなければなりません。通常のダイカストでは、鋳造の最後のバッチには常にボイドがあります。そのため、ギャップ内のガスが熱の作用で膨張し、内部の微小欠陥や表面の剥離を引き起こすため、熱処理や溶接を行うことができません。

ホットチャンバーダイカストとコールドチャンバーダイカスト

ダイカストで部品を製造するには、2つの異なる方法があります。ホットチャンバーダイカスト およびコールドチャンバーダイカスト 。どちらの製造プロセスでも、鋳造プロセスの前に離型剤を金型にスプレーして、その後の鋳造部品を金型から簡単に取り外すことができるようにします。ただし、溶融樹脂は金型キャビティに直接注入されるのではなく、最初にダイカストマシンの鋳造キャビティに注入されます。そこから、合金は1つまたは複数のチャネルを介してピストン(いわゆる鋳造グループ)によって金型に押し込まれます。 2つのプロセスの違いは、以下に説明するように、鋳造チャンバーの構造です。

ホットチャンバーダイカスト

ホットチャンバーダイカストでは、その金属プールは液体、半液体金属の溶融状態であり、圧力下で金型を満たします。このシステムの利点には、高いサイクル速度(1分あたり約15サイクル)、自動化の容易さ、および金属の溶解の容易さが含まれます。欠点には、融点の高い金属をダイカストできないことや、溶融池から鉄を運び出すアルミニウムをダイカストできないことが含まれます。したがって、亜鉛、スズ、鉛の合金には、一般にホットチャンバーダイカストマシンが使用されます。さらに、ホットチャンバーダイカストは、通常は小さな鋳物のダイカストである大きな鋳物のダイカストに使用するのは困難です。

コールドチャンバーダイカスト

コールドチャンバーダイカストは、ホットチャンバーダイカストプロセスで使用できない金属をダイカストする場合に使用できます。これには、アルミニウム含有量の高いアルミニウム、マグネシウム、銅、亜鉛合金が含まれます。このプロセスでは、最初に別のるつぼで金属を溶かす必要があります。次に、ある量の溶融金属が非加熱の射出チャンバーまたはノズルに移されます。これらの金属は、油圧または機械的圧力によって金型に射出されます。

このプロセスの最大の欠点は、溶融金属をコールドチャンバーに移す必要があるため、サイクル時間が長いことです。コールドチャンバーダイカストマシンも縦型と横型に分けられます。縦型ダイカスト機は通常小型機ですが、横型ダイカスト機にはさまざまなモデルがあります。

ダイカストの応用分野

ダイカストは主に大量生産、つまり同じタイプの多くの部品を鋳造するために使用されます。製造工程で使用される高圧にもかかわらず、高い鋳造品質が達成されます。ダイカストプロセスは、非常に薄い(最大1mm)(軽量)部品の製造に特に適しています。

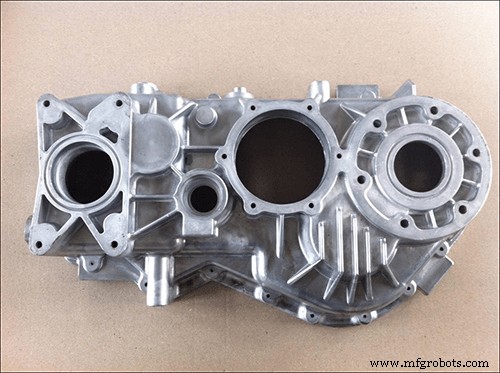

最も一般的には、ホイール、シリンダーブロック、シリンダーヘッド、バルブボディ、マニホールドなどのダイキャストコンポーネントは、自動車産業向けに製造されています。さらに、他の業界ではダイカストを使用しています:

- 航空宇宙

- 家電

- 家具

- 電動工具

- 電子製品

- 機械的

- 照明技術

将来的には、ファウンドリは電気自動車などの他の業界に関心を持つようになるでしょう。これは、軽金属鋳造に大きな可能性をもたらします。

信頼できるダイカスト会社を選択してください

ダイカストは19世紀から製造業で広く使用されてきました。 JTRは、中国のトップダイカストサービスプロバイダーとして、長年にわたって完全なダイカストソリューションをお客様に提供してきました。高品質のダイカストサービスは、当社の収益性の鍵です。したがって、設計を実装する必要がある場合は、お問い合わせください。デザインや創造性を完成させるだけで、後は私たちが行います。

産業技術