究極の CNC 加工ガイド

コンピュータ数値制御 (CNC) 機械加工は、最新の効率的で自動化された除去製造プロセスであり、メーカーはプラスチック、金属、複合材などの幅広い材料から一貫した品質の再現可能な部品を製造できます。今日、CNC 加工部品は、航空宇宙から自動車、医療に至るまで、さまざまな業界で使用されています。

CNC 技術の始まりは、歴史のいくつかの異なる時点にさかのぼることができます。最初の近代的な機械加工ツールは 1775 年に登場し、産業家がボーリング ツールを開発したときに、製造業者はより一貫した精度と精度で蒸気エンジン シリンダーを製造できるようになりました。

しかし、現代のコンピューティングの技術的祖先は、20 世紀初頭に登場し、繊維産業から生まれました。 1725 年、バジル ブションは紙テープに穴を開けてデータをエンコードするシステムを使い始めました。数十年後の 1805 年、Joseph Marie Jacquard はプロセスを改良し、紙テープを頑丈なパンチ カードに交換しました。順番に結ばれると、パンチカードは布を織機に追加する方法を指示し、プロセスを簡素化し、プログラミングの最初の例の 1 つを提供しました。この機械、ジャカード織機は、ある意味で、現代のコンピューティングおよび自動化ソリューションの先駆けです。

CNC 機械加工に関連するすべての事項に関するこのガイドでは、最新の CNC 機械加工プロセスがどのように機能するかについて説明します。これには、材料のオプション、設計上の考慮事項、コスト ドライバーなどが含まれます。読み続けるか、ここをクリックして PDF をダウンロードしてください。

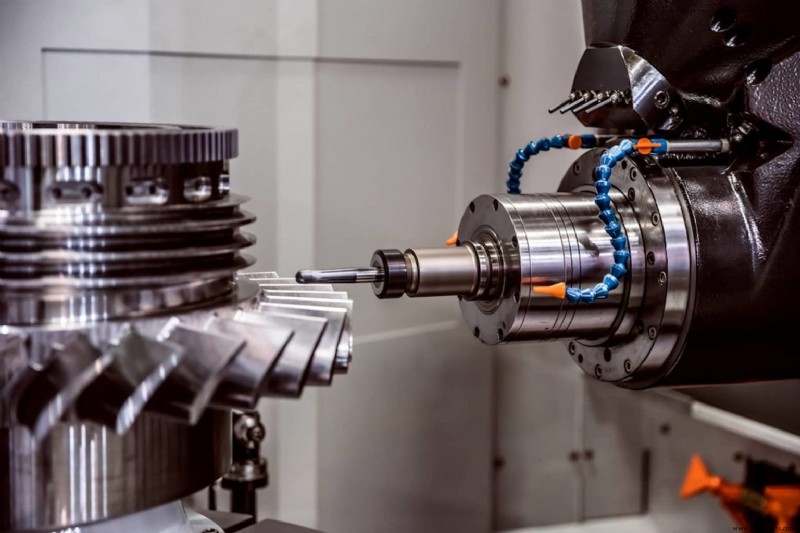

CNC 加工の種類

現在、CNC 機械加工の傘の下には、いくつかの技術プロセスが含まれています。

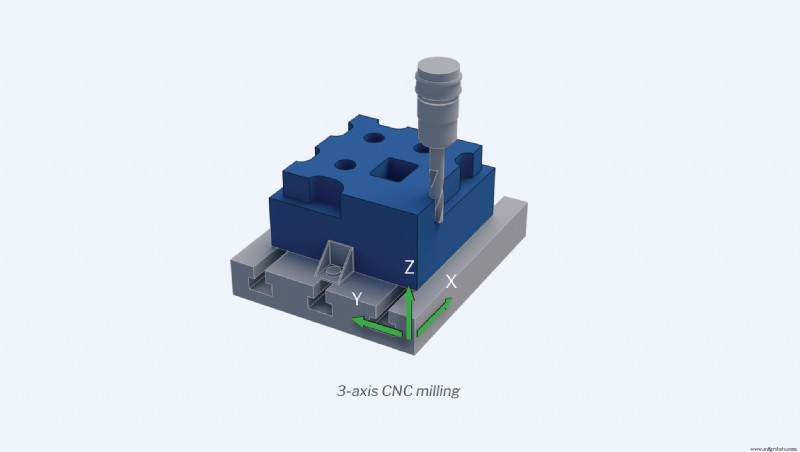

3 軸加工:フライス加工と旋削加工

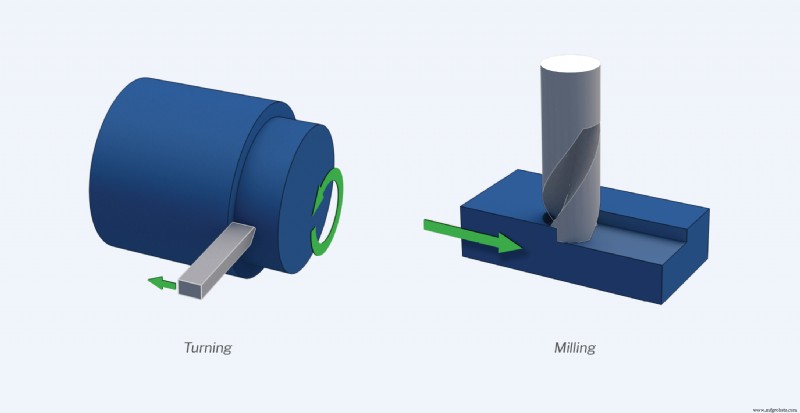

オペレータが加工命令を入力すると、3 軸 CNC マシンは切削工具を使用して入力操作を実行し、X (左から右)、Y (前後)、および Z (上下) の 3 つの軸に沿って切削します。下)。 CNC フライス加工と CNC 旋削加工は、3 軸加工の 2 つの一般的な例です。

3 軸 CNC フライス加工では、材料のブロック (ワークピースまたは「ブランク」とも呼ばれます) をバイスまたはマシン ベッドで固定します。これにより、中央のスピンドルに取り付けられた切削工具と回転ドリルが材料を除去し、最終部品を形成するために切削を行うため、工作物が固定されます。 3 軸 CNC フライス盤は、プログラミングと操作が簡単で、単純な幾何学的設計でほとんどの部品を作成するために使用できます。

切削工具とドリルは 3 軸に制限されているため、ブランクの一部の設計機能または領域は、完成または到達が困難な場合があります (例:型にはまらない形状または深く狭いキャビティ)。ただし、複数のセットアップは、マシンがこれらの機能に到達するようにワークピースを方向付けるのに役立ちます。ほとんどすべての 3 軸加工ジョブには、パーツごとに複数のセットアップがありますが、パーツごとにセットアップが多すぎると、生産コストが急速に増加する可能性があります。たとえば、幾何学的に複雑な部品の処理では、オペレータがワークピースを手動で再配置する必要があり、これは処理速度に影響を与え、人件費を増加させ、人的ミスの機会を増やす可能性があります。

CNC ターニング プロセスの動作は少し異なります。ブランクは回転するスピンドルに固定され、旋盤でピースの内周と外周を成形したり、ワークピースの中心軸の周りに穴を開けたりします。 CNC 旋盤の最も重要な設計上の制限は、常に回転対称の部品を製造することです。したがって、このプロセスは、ネジ、ボウル、椅子の脚などの部品の製造に最適です。このような丸みを帯びた部品の場合、特に大量の部品を生産する場合、旋盤は CNC フライス盤よりも高速かつ低コストで部品を生産できます。

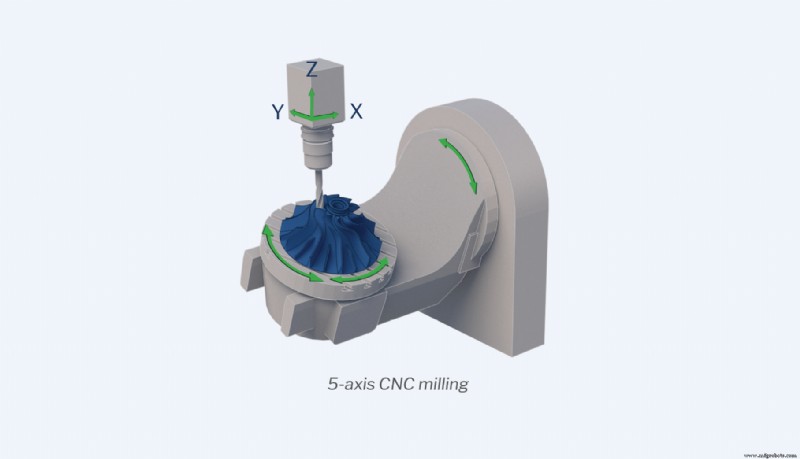

5 軸または多軸加工

多軸機械加工プロセスにより、ワークピースのフライス加工または旋盤加工中の切削工具の動きの自由度が高まります。 3 軸プロセスでは、ブランクまたは切削工具のいずれかを回転させることができますが、両方を回転させることはできません。対照的に、5 軸プロセスでは、ワークピースとツールの両方が X、Y、および Z 軸に沿って同時に回転および移動できます。 5 軸 CNC 機械加工は時間を節約し、医療、石油およびガス、航空宇宙産業で見られるような複雑で精密な部品の作成に最適です。

多軸 CNC 機械加工ファミリーには、次の 3 つのプロセスがあります。

- インデックス付き 5 軸 CNC フライス加工: インデックス付き 5 軸フライス加工では、切削工具が 3 つの直線軸に沿って移動できるだけでなく、加工テーブルと工具ヘッドが 2 方向に旋回できます。 5 軸フライス加工の最も注目すべき利点は、切削操作の間にブランクを手動で調整する必要がなくなることです。これにより、複雑な形状のコンポーネントをより正確かつ効率的に作成できるようになります。割り出し 5 軸加工は、ハウジング、治具、治具などのコンポーネントの製造に最適です。このプロセスは、速度、精度、複雑な形状を処理する能力の点で、3 軸 CNC フライス加工と連続 5 軸 CNC 機械加工 (下記参照) の中間に位置します。

- 連続 5 軸 CNC フライス加工: 連続 5 軸 CNC フライス盤は、各操作中に切削工具とワークピースの両方を同時に移動および回転させることができるため、非常に複雑な形状と滑らかな表面を持つ部品の製造が可能になります。これは、パーツごとに計算すると最もコストのかかる CNC 加工ですが、通常、連続 5 軸 CNC フライス加工のコストは、表面仕上げ、速度、寸法安定性の向上によって相殺されます。

- ライブ ツーリングによる旋盤加工: ミルターニングは、CNC 旋盤の要素とフライス工具を組み合わせたものです。工作物は回転するスピンドルに固定され、切削工具がブランクから材料を取り除きます。 CNC 旋盤機械の要素をフライス工具と組み合わせることで、CNC ミルターニングは高レベルの精度と幾何学的多様性を提供し、カムシャフトや遠心圧縮機など、回転対称性が緩い部品の作成に最適です。

適切なタイプの CNC 機械加工の選択

部品の製造プロセスを選択するときは、それが 3 軸加工と 5 軸加工のどちらに適しているかを評価する必要があります。一般に、3 軸加工機を使用すると、より単純な設計の部品を迅速かつ手頃な価格で作成できますが、5 軸加工機は、幾何学的に複雑な部品を高速かつ正確に作成するのに適しています。

予算が限られている場合、または平面のみを切削する必要がある場合は、3 軸加工機が最適です。 3 軸マシンは、より手頃な価格であることに加えて、プログラミングがより簡単であるため、高価な 5 軸プログラマーやオペレーターを使用するコストを負担する必要がありません。さらに、3 軸加工により準備時間が短縮されます。

より深い部品や複雑な形状の部品を製造する必要がある場合は、5 軸加工を使用することをお勧めします。 5 軸加工機を使用すると、手動で回転させることなく、ワークをあらゆる面から加工できます。 5 軸加工を使用すると、歩留まりが向上し、精度が向上し、動きの自由度が高まり、より大きな部品をより迅速に製造できるようになります。

一般的な CNC 材料

CNC 機械加工の利点の 1 つは、プロセスが多くの異なる材料と互換性があることです。プラスチックと金属は、最も一般的な 2 つの材料ファミリーです。遭遇する可能性が高いプラスチックと金属の一部を次に示します。

高性能ポリマー

- アクリロニトリル ブタジエン スチレン (ABS): ABS は、優れた機械的特性を備えた耐衝撃性のエンジニアリング熱可塑性樹脂です。ある程度の柔軟性を維持しながら強くて剛性がある ABS は、機械的に強く、優れた絶縁性を提供し、摩耗やひずみに強いという点で注目に値します。

- 高密度ポリエチレン (HDPE): 最も用途の広い熱可塑性ポリマーの 1 つである HDPE は、柔軟で加工しやすい材料であり、低温でも応力亀裂、化学薬品、および腐食に対して高い耐性があります。また、衝撃強度にも優れています。 HDPE は、ペットボトル、プラグ、シール、絶縁体、配管、その他多くの製品の製造に一般的に使用されています。

- 低密度ポリエチレン (LDPE): 主に装具や人工装具の作成に使用されるこの丈夫で柔軟なプラスチックは、溶接やヒート シールが容易です。 LDPE は優れた耐薬品性を提供しますが、剛性、高い構造強度、または高温耐性が必要な用途には適していません。

- ポリアミド (PA) またはナイロン: ナイロンは、弾力性、剛性、および剛性の独自の組み合わせにより、ベアリングやブッシングなどの金属部品を置き換えるのに適した低摩擦プラスチックのファミリーです。ナイロンは、さまざまな添加剤で強化して特定の材料や化学特性を作り出したり、他のプラスチックと組み合わせて性能や材料特性を向上させたりすることができます。

- ポリアミド (PA) またはナイロン 30% GF: エンジニアリング プラスチックの最も一般的な添加剤の 1 つであるガラス繊維は、ナイロン部品の強度と剛性を劇的に高めます。残念ながら、これらの繊維は材料のもろさを増加させるため、強い衝撃応力やたわみを伴わない用途にのみ推奨されます。

- ポリカーボネート (PC): このプラスチックは、多くの理由で広く使用されています。軽量でありながら丈夫であり、優れた電気絶縁体であり、自然に耐熱性があります。 PCは本質的に透明で半透明で、顔料をよく吸収します。さらに、PC は希酸、オイル、グリースには耐性がありますが、炭化水素の摩耗や紫外線には弱いです。

- ポリエーテルエーテルケトン (PEEK): 機械的特性を独自に組み合わせた高性能ポリマーである PEEK は、耐薬品性、耐摩耗性、クリープ性、疲労性、耐液体性、および温度耐性があります。リサイクル可能で生体適合性があることに加えて、この素材は軽量で強度があり、一般的なすべての溶剤に不溶です。ナイロンと同様に、PEEK は CNC 機械加工で金属を置き換えることができます。この材料の一般的な用途には、ピストン ユニット、航空機の重要なエンジン部品、歯科用注射器などがあります。特に、市場で最も高価な CNC 機械加工プラスチックの 1 つです。

- ポリエーテルイミド (PEI): 一般に ULTEM® として知られる PEI は、高性能プラスチックおよび製造の定番です。 PEI は丈夫で使いやすいだけでなく、化学薬品や炎にも耐性があり、安定した電気特性を失うことなく非常に高い温度に耐えることができます。このため、PEI は通常、回路基板、眼鏡、食品の準備および殺菌装置、航空機部品などの製品の作成に使用されます。これは、高温で機械的完全性を維持する数少ない市販のアモルファス熱可塑性ポリマーの 1 つです。

- ポリメチル メタクリレート (PMMA): PMMA は、しばしばアクリルまたはアクリル ガラスと呼ばれる硬質の熱可塑性ポリマーです。非常に飛散しにくく、この丈夫で軽量な素材は半透明で、耐候性と紫外線に強いため、温室、車のライトやウインカーのカバー、ソーラー パネルなどのストレスの少ない用途に最適です。ただし、PMMA は高熱、衝撃、摩耗、磨耗に弱く、重い負荷がかかると割れやすいことに注意してください。

- ポリオキシメチレン (POM): 一般にアセタールまたはそのブランド名であるデルリン® として知られているこの半結晶性エンジニアリング グレードの熱可塑性樹脂は、優れた寸法安定性、剛性、および低摩擦を提供します。これらの特性により、アセタールは、高強度、耐久性、および広い動作温度範囲 (-40°C から 120°C) が必要な用途で使用される非常に精密な部品を作成するためによく使用されます。

- ポリプロピレン (PP): この費用対効果の高いプラスチックは、軽量で、腐食環境での化学薬品に対する耐性が高く、ほとんどの有機溶剤、脱脂剤、および電解質に対して耐性があります。 LDPE や HDPE と比較すると、PP は衝撃強度が低くなりますが、引張強度は高くなります。

- ポリテトラフルオロエチレン (PTFE): 一般に Teflon® として知られる PTFE は、その機械的特性が好まれる汎用性の高いポリマーです。化学薬品、温度、光、紫外線、水、風化、疲労、および接着に対する耐性がある PTFE は、通常、焦げ付き防止加工のフライパンのコーティングに使用されていますが、半導体、ガスケット、さらには一部の医療用途にも使用されています。 PTFE は最も耐食性に優れたプラスチックの 1 つですが、クリープや摩耗に弱いです。

- ポリ塩化ビニル (PVC): PVC は、世界で最も古いプラスチックの 1 つです。真っ白で硬い PVC は、手頃な価格のゴムの代替品であり、何十年にもわたって高い需要がありました。光、化学物質、腐食に対する強い耐性を誇る PVC は、ヘルスケア、IT、輸送、繊維、建設の分野で人気のある素材です。

- 超高分子量ポリエチレン (UHMW): 丈夫で用途が広く、機械加工性に優れたプラスチックである UHMW を使用して、高い耐摩耗性と耐摩耗性、耐久性、および低摩擦係数を備えた部品を作成できます。 UHMW は通常、高耐荷重用途や 80~100°C を超える条件には適していません。

金属

鋼とステンレス鋼、アルミニウム、および真鍮、青銅、チタン、銅などの軟質金属は、最も一般的な機械加工可能な金属の 1 つです。鋼とアルミニウムが最も一般的に機械加工されますが、金属の各ファミリーは異なる物理的特性と価格帯を提供します。

- アルミニウム: アルミニウムは柔らかく、密度が低く、非磁性の金属で、スチールよりも機械加工がはるかに簡単です。引張強度が低いため、これらの金属は、必要な物理的特性を強調するために、他の材料と合金化されることがよくあります。アルミニウムは一般に鋼の約 1/3 の重量であり、強度と重量の比率が優れていることを意味します。これは、パーツの軽量化に役立ちます。また、鋼よりもはるかに優れた熱伝導体および電気伝導体でもあります。

- スチール: 鋼は、通常マンガン、リン、または硫黄を含む、炭素および他の金属と合金化された鉄ベースの金属です。スチールは、アルミニウムよりも強度と耐久性に優れている傾向があります。ただし、超硬工具やその他の特殊工具を使用しないと重くて機械加工が難しく、製造コストが高くなる可能性があります。

- ステンレス鋼: 鋼とステンレス鋼の主な違いは、後者が炭素ではなくクロムと合金化されていることです。標準的な鋼は湿気や酸素にさらされると錆びや腐食の影響を受けやすくなりますが、ステンレス鋼に含まれるクロムは金属の表面に受動的な酸化クロム層を作り、内部の鉄がさらに酸化するのを防ぎます。これはまた、鋼の電気伝導能力を阻害します。ステンレス鋼は、他の金属 (モリブデン、ニッケル、チタンなど) と合金化して、部品の腐食や熱に対する耐性を高めることができます。

- 軟質金属: 真鍮、青銅、チタン、銅などの軟質金属は、特定の用途に適した幅広い物理的特性を提供します。ただし、軟質金属、特に銅含有量の高い金属は、銅の延性が高いため、実際には機械加工がより困難になる場合があります。軟質金属の加工は、切削部位での熱蓄積の増加、工具摩耗の増大、およびかじり (工具の刃先に粘着性の蓄積) の原因となる可能性があります。特にチタンは、他の金属よりも剛性が低いため、精度と精度を確保するにはワークピースをしっかりとつかむ必要があります。これらすべての要因により、軟質金属の加工コストが高くなる可能性があります。

CNC 表面仕上げと後処理

部品またはコンポーネントが機械加工された後、1 つまたは複数の仕上げプロセスが必要になる場合があります。これらのプロセスは、美的欠陥の除去、製品の外観の改善、強度と抵抗の追加、導電率の調整などに使用できます。機械加工部品の一般的な仕上げプロセスは、陽極酸化、粉体塗装、およびビード ブラストです。ただし、他の仕上げが必要ない場合でも、パーツを機械加工またはフライス加工のままにしておくことも一般的です。

一般的な CNC 仕上げオプション

- 陽極酸化 (アルミニウム): 陽極酸化は、アルミニウムまたはチタン合金を電解浴に浸して、機械加工された部品の自然酸化層を厚くして、より高密度で非導電性で耐久性を高める電気化学プロセスです。陽極酸化仕上げは、優れた寸法管理も約束するため、特に内部キャビティや小さな部品の高性能エンジニアリング アプリケーションでの使用に最適です。陽極酸化は、CNC 機械加工部品に最も美しい仕上げの 1 つを提供しますが、価格が高くなります。

- ビーズ ブラスト (金属またはプラスチック): ビード ブラストでは、加圧空気システムを使用してパーツに数百万個のガラス ビーズを発射します。これにより、工具の跡や欠陥が効果的に除去され、一貫した粒子状、つや消し、またはサテンの表面仕上げを作成するために使用できます。ビード ブラストは、化学的または機械的特性を追加せず、部品に材料を追加する粉体塗装とは異なり、還元仕上げです。つまり、プロセスによって部品から材料が除去されます。これは、部品の公差が厳しい場合に重要な考慮事項です。ビード ブラストは、最も手頃な価格の表面仕上げの 1 つですが、手動で実行する必要があります。ビーズのサイズとグレードも最終仕上げに影響します。

- 黒染(鋼、ステンレス鋼、銅): この電気化学的または化学的処理プロセスにより、鉄金属の表面に黒色酸化鉄が生成されます。黒化、酸化、または黒パッシベーションとも呼ばれるこのプロセスは、単に金属の表面に黒酸化層を堆積させるものではありません。むしろ、金属中の鉄と酸化塩溶液との間の化学反応により、マグネタイトと呼ばれる酸化鉄が生成され、マットな黒色の外観になります。このプロセスにより、部品の寸法安定性と美的外観が向上すると同時に、表面の光の反射が減少します。これは、放射線を伴う用途で使用される部品にとって重要です。黒色の酸化鋼は、ドライバーの先端やドリル ビットなどの工具を研ぐのにも役立ちます。

- 粉体塗装 (全金属): 粉体塗装はスプレー塗装に似ています。機械加工された部品は、腐食から保護するためにプライマー コートを受けます。次に、部品は静電スプレーガンから乾燥粉体塗料で「塗装」され、少なくとも 200°C に加熱されたオーブンで硬化されます。複数の層を適用して仕上げの厚さを増やすことができます。これにより、パーツに、強く、耐摩耗性があり、美的にも優れた薄い保護層が作成されます。このプロセスをビード ブラストと組み合わせて、部品の耐食性を高め、質感と外観の均一性を高めることができます。陽極酸化とは異なり、粉体塗装仕上げはすべての金属と互換性があり、もろくなく、耐衝撃性に優れています。ただし、粉体塗装は一般に、陽極仕上げよりも寸法制御が少なく、小さなコンポーネントや内部表面での使用は推奨されません。粉体塗装は価格が高いため、大量生産の費用も高くなります。

- 機械加工後 (金属またはプラスチック): 機械加工された部品に仕上げプロセスを適用しないことは、「as-machined」または「as-milled」仕上げと呼ばれます。パーツには、小さいながらも目に見えるツール マークや傷があります。機械加工されたままの部品は、寸法公差が最も厳しく、後処理が必要ないため非常に手頃な価格で製造できます。これは、美観よりも寸法の整合性が重要なアプリケーションに最適です。ただし、仕上げや保護コーティングを追加しないと、機械加工後の表面硬度により、欠け、擦り傷、ひっかき傷が発生しやすくなることに注意することが重要です。

適切な素材と仕上げの選択

部品の材料と後処理オプションの選択は、部品がどのように、どこで使用されるかに大きく依存します。部品の材料と表面仕上げを選択する際の主な最終用途の考慮事項は次のとおりです。

- 環境要因: 特定の部品の最終用途アプリケーションの環境条件は、どの材料と処理が理想的かを決定する上で重要な役割を果たします。熱、冷気、火炎、紫外線、化学物質への曝露、オートクレーブなどの要因を考慮して、パーツの実用性を確保する必要があります。

- 電気的要因: 部品が導電性または絶縁性を必要とするかどうかは、もう 1 つの重要な考慮事項です。パーツが電気を伝導する必要があることがわかっている場合は、銅などの導電性材料を選択できますが、優れた絶縁体を探す場合はナイロン 66 などの材料が適しています。

- 機械的要因: 重い負荷、摩耗、またはその他の外力に耐えることを目的とした部品は、それらの力に耐えられる材料で作る必要があります。柔軟性、耐衝撃性、引張り強度、圧縮強度など、部品に最も望ましい、または必要な特性を特定することで、チームはどの材料が最適かを特定することができます。

- 外観上の考慮事項: 一部の部品では美観が二の次になる場合がありますが、多くの消費者向け製品ではそうではありません。一部の部品またはアプリケーションでは、色、透明度、または表面仕上げに関して、特定の外観オプションを備えた材料が必要になる場合があります。

- 許容範囲: 部品間のある程度の変動は製造時に予想されます。寸法公差は、実行可能な部品が収まる必要がある許容変動の範囲を指します。公差を厳しくすると、繰り返し達成するには労力とコストがかかりますが、コンポーネントの使用方法によっては必要になる場合があります。

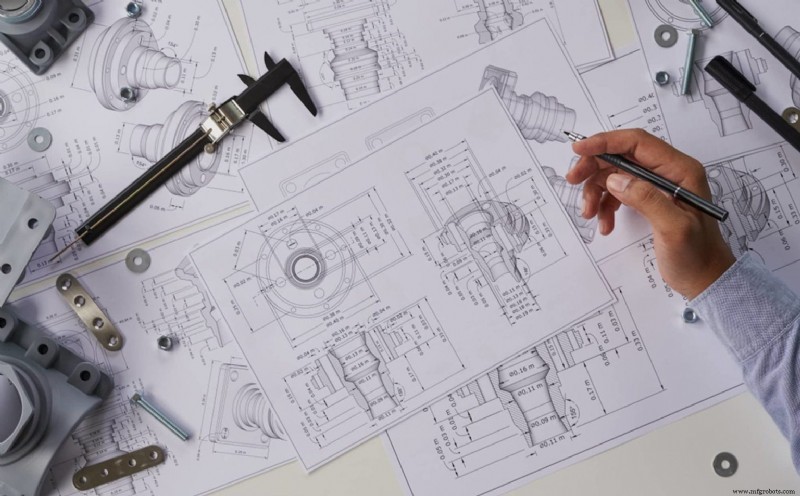

CNC 加工用の設計

期待どおりに機能する高品質の部品を設計することは、課題の半分にすぎません。また、部品を効率的かつ費用対効果の高い方法で機械加工できなければなりません。製造容易性設計 (DFM) は、部品の製造方法を部品設計に統合するのに役立つプロセス フレームワークです。 DFM は製造にとって重要であり、生産スケジュールとコストから運用効率と部品自体の品質に至るまで、あらゆるものに影響を与えます。 CNC 機械加工の最も一般的な設計上の考慮事項は次のとおりです。

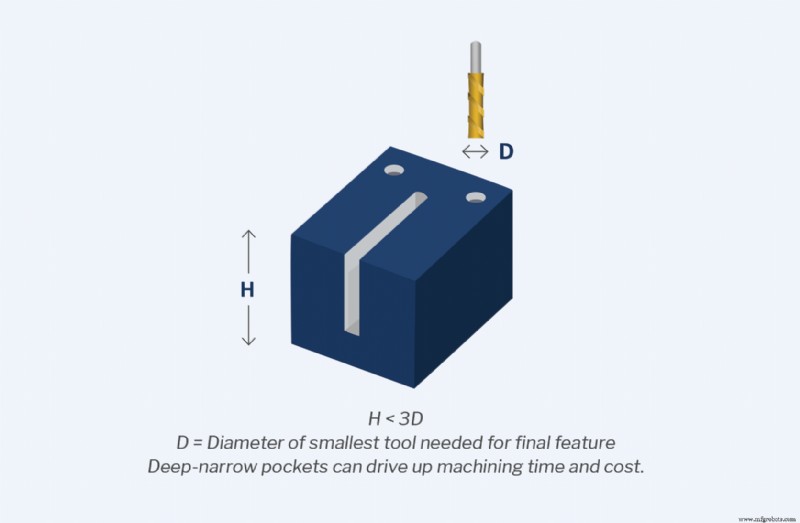

懐の深さ:

深いまたは狭いポケットやスロットなどの機能を適切に加工するには、より長い工具が必要です。ただし、長い切削工具は破損しやすく、加工時の振動やびびりのために精度が低くなることがよくあります。また、通常、深いフィーチャを適切に加工するには数回の切削が必要になります。これにより、加工時間と生産コストの両方が増加します。特に、仕上げパスを完了するには、より小さなツールが必要になる可能性が高いためです。スロットまたは深いポケットを機械加工する必要がある場合は、フィーチャの深さを可能な限り減らすか、ポケットの断面の面積を増やすことを目指してください。ポケットまたはスロットの深さは、必要な最小ツールの直径の 3 倍以下にする必要があります。

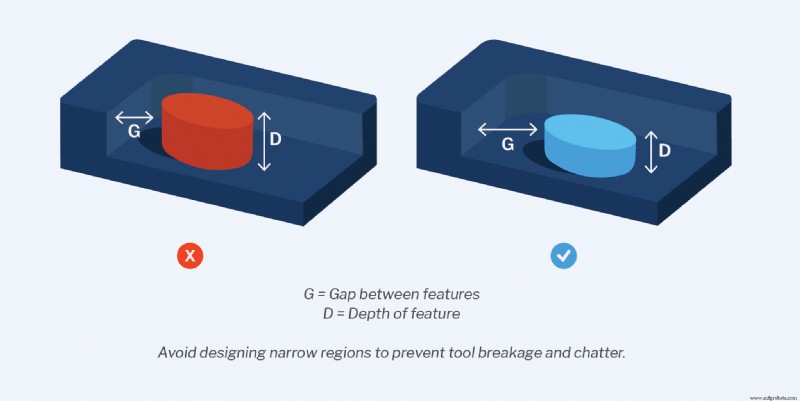

狭い地域:

機能が狭いと、実行可能な切削工具のサイズが制限されます。これは、長くて小径の工具がびびりや破損の影響を受けやすいため、製造業者にとって課題となる可能性があります。深い形状と同様に、狭い領域は最小の切削工具の直径の 3 倍以上にする必要があります。これらの特徴の深さを最小限に抑えることで、より短く、より大きな直径の切削工具を使用できるようになり、機械のびびりを減らすのに役立ちます。

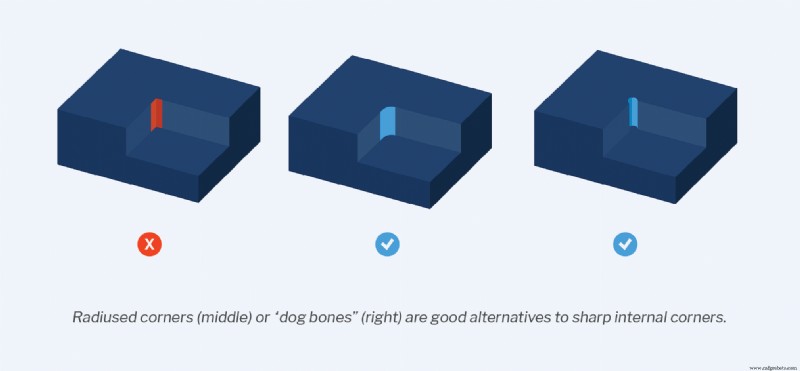

内側の鋭い角:

CNC エンド ミルは円形であり、ビットがコーナー R を残すため、鋭い内側コーナーを機械加工することが困難になります。鋭利な内部コーナーを機械加工する方法はありますが、これらのプロセスはコストがかかる傾向があります。一般に、機械加工された部品の場合、鋭い内部コーナーは避ける必要があります。コーナーの内側の半径も、使用する切削工具の半径よりも大きくする必要があります。内部半径を切削工具よりも大きく設計することで、機械は壁間の滑らかな移行を作成できます。対照的に、切削工具と同じサイズの内部半径では、機械の方向が急激に変化し、仕上げが滑らかではなくなります。

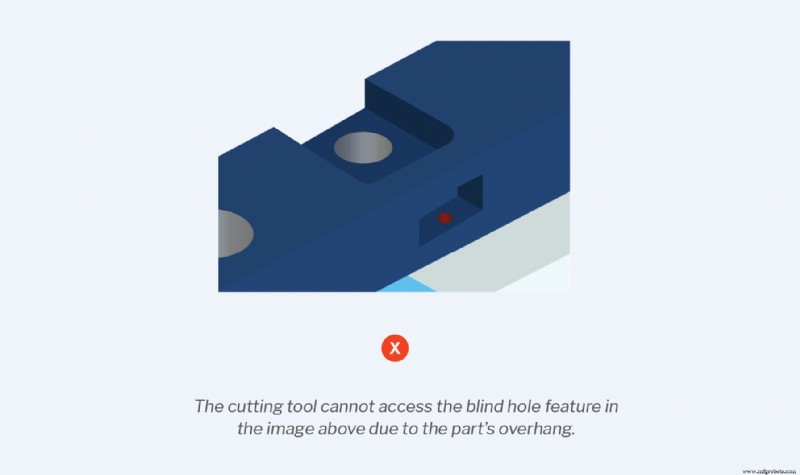

アクセスできない機能:

カウンターボア (別のポケットの内側で開くもの、または負の抜き勾配を持つポケット) などの機能は、生産チームにとって大きな課題となる可能性があります。これらの設計機能は、切削工具のアクセスを許可するのが非常に難しいため、機械加工にかなりの時間がかかります。切削工具が、他の機能によって妨げられることなく、部品のすべての機能に自由にアクセスできるようにすることが重要です。

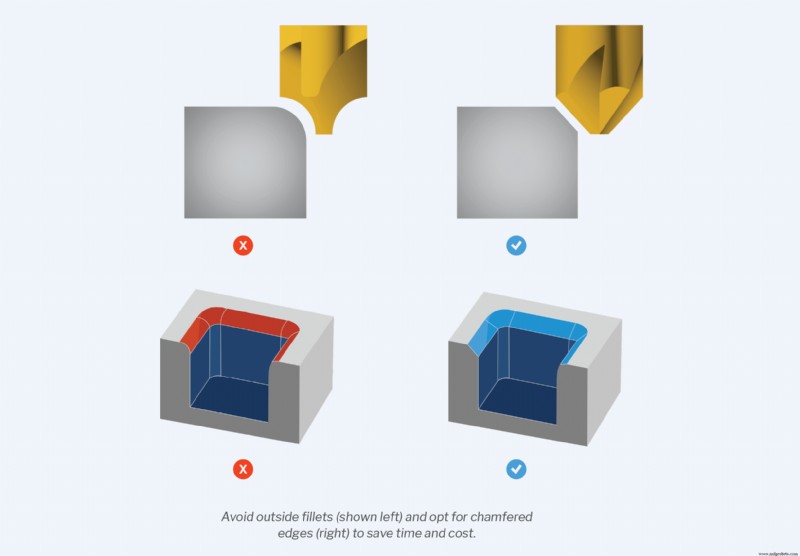

フィレットの外側:

外側のフィレット、またはポケット、ボス、スロット、およびその他のフィーチャの上端に沿った丸みを帯びた角には、正確な機械加工セットアップによってサポートされるカスタム切削工具が必要です。この組み合わせは、すぐに高価になる可能性があります。外側のエッジを面取りまたは面取りすると、これらのコストを回避できます。

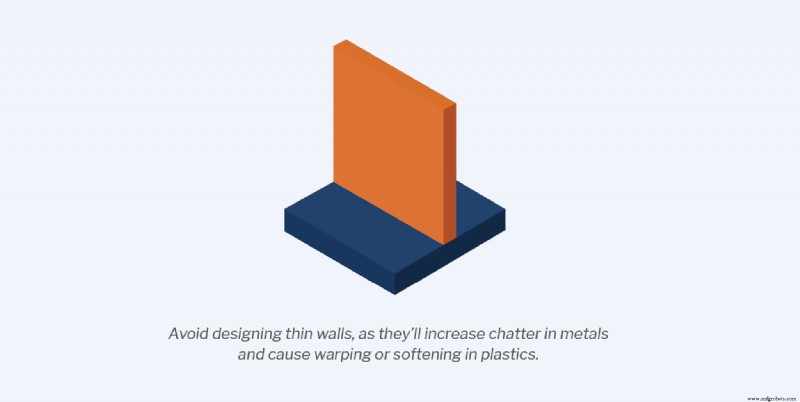

壁の厚さ:

薄い壁は、金属部品とプラスチック部品の両方に問題を引き起こす可能性があるため、可能な限り避ける必要があります。たとえば、薄い金属壁はビビリが発生しやすく、部品の精度と表面仕上げに悪影響を及ぼします。薄肉のプラスチック部品も、反りや軟化の可能性が高くなります。金属部品の最小肉厚は、0.03 インチ (0.762 mm)、プラスチック部品の場合は 0.06 インチ (1.524 mm) です。

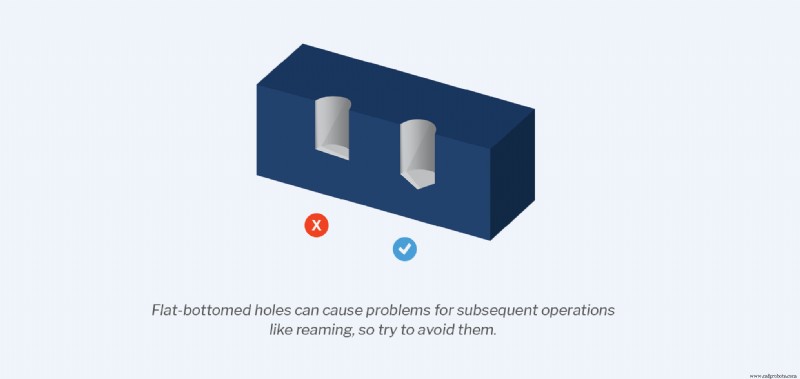

平底の穴:

底が平らな穴は、機械加工が難しいだけでなく、その後の操作が困難になる傾向があります。一般に、製品チームは、底面が円錐形の穴を作成する標準的なツイスト ドリルを優先して、底面が平らな止まり穴を避ける必要があります。

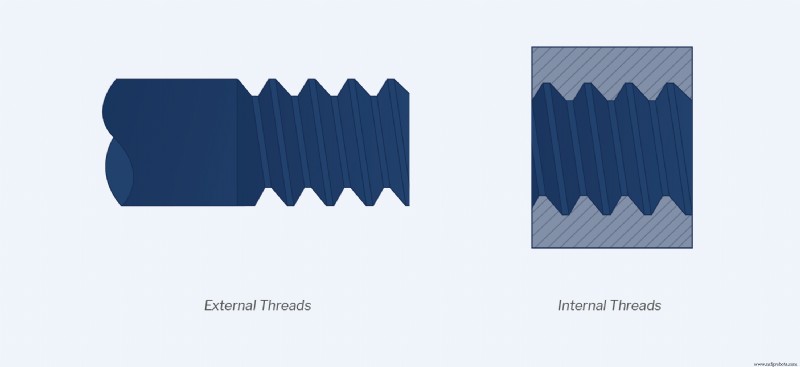

ネジ部品:

めねじまたはおねじを加工する場合、いくつかの異なる設計上の考慮事項があります。

めねじの場合:

- めねじの端に皿穴を付けます。

- 可能な限りスレッドの数を減らします。パーツの応力のほとんどは、実際には最初の 3 つのスレッドにかかっているため、数を増やす

- スレッドの数は収益が減少します。

- 標準のフォームとサイズを使用する

- コストを低く抑えるために、並目ねじを選択してください。

おねじの場合:

- すべてのねじの設計に面取りを含めます。

- 直径の大きい領域の肩付近で終了することは避けてください。

- 旋削されたおねじには逃げ溝が必要です。

- 部品が特に高いねじ強度を要求しない限り、短いおねじを使用してください。

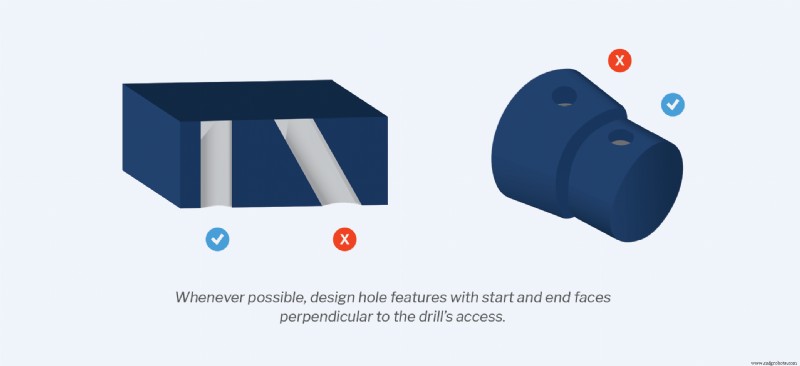

ドリルの入口と出口:

ワークの表面がドリルの軸に対して垂直でない場合、ドリルの先端が材料と接触したときにふらつきます。不均一な出口バリを最小限に抑え、バリ除去プロセスを合理化するには、穴フィーチャにドリル軸に対して垂直な開始面と終了面があることを確認してください。

コスト削減のためのチェックリスト

<強い>1.パーツをシンプルに保つ

複雑な設計や製造プロセスを伴う部品は、多くのダウンストリーム効果をもたらす可能性があります。複雑さは、加工時間とコストを増大させ、エラーの可能性をもたらし、エンド ユーザーがコンポーネントや部品の正確な使用法を理解することを困難にします。パーツの実行可能性に不可欠な特性と設計機能を、望ましいが重要ではないものから分離することで、パーツの設計と機械加工操作から不要な複雑さを取り除くことができます。

<強い>2.ツールの形状とセットアップの向きを考慮して設計する

ほとんどの CNC 機械加工ジョブでは複数の方向設定が必要ですが、部品ごとの方向設定の数を最小限に抑える必要があります。たとえば、切削工具がすべての機能にアクセスできるようにするためにワークピースを 3 回反転する必要がある場合、セットアップごとに部品を再取り付けし、機械をゼロ調整して安定性を確立する必要があるため、コストが増加します。軸を修正し、新しい G コード プログラムを実行します。 5 軸マシンは、複数のセットアップを必要とせずにより多くの機能に到達できるため、この点でより能力が高くなりますが、これは特定の部品のジオメトリに依存します.

必要な切削工具の数を最小限に抑えることは、コストを削減するもう 1 つの方法です。 As much as possible, try to keep radii consistent so that fewer tools are needed to machine internal corners. Likewise, avoid very small details where possible. Smaller cutting tools aren’t able to cut as deep into the workpiece and are also more prone to breaking. Typically, the smallest internal features that can be machined are 0.0394” (1mm), though holes can go as small as 0.0197” (0.5mm).

<強い>3. Balance your tolerances

Choose your critical dimensions thoughtfully. Not every dimension requires inspection or is critical to the viability of the part, so focus your attention on those that are most essential. Determining how precise specific features need to be will allow you to adjust tolerances accordingly, reduce costs, and streamline the manufacturing process. Make sure that tolerances are still within machineable limits, adhere to given standards, and account for tolerance stacking.

Avoid over-dimensioning your part, as well. Unclear part drawings defeat the purpose of geometric dimensioning and tolerancing, which is to clarify and streamline communication. At Fast Radius, we recommend that you align drawing datums with the CNC coordinate system, as using consistent datum reference frames between machining and measurement systems is more likely to ensure parts are accurately located.

If possible, ensure all datums — points, surfaces, or axes used as references for measurement — reference the same setup. If a datum was machined in a previous setup, it becomes more difficult to hold tight tolerances after a setup change. Finally, be conscious about your datums.測定しやすい基準データムを選択すると、製造が容易になります。

<強い>4. Tailor inspection levels

Similar to balancing your tolerances, strategically applying the right inspection levels can help reduce costs and optimize the production processes. Typical inspection options may include a visual inspection of the part, checking part dimensions using hand tools, or a first article inspection (FAI) where the first manufactured part is checked to ensure all requirements have been met. More in-depth inspections require more time and labor, which increases manufacturing costs.

Increasing the number of parts that you inspect will also increase the cost of production, so it’s important that you select the right sampling plan to ensure confidence across the entire order. At Fast Radius, our default sampling rate is based on ANSI ASQ Z1.4 Level 2.

5. Design to common stock sizes

Designing parts to common stock sizes can help streamline the manufacturing process by minimizing the amount of material that needs to be removed from the workpiece. For example:if it’s acceptable for a part surface to retain its stock finish — that is, if the surface can be rougher than 125 μin Ra — and it does not need to be machined, you have an opportunity to reduce machining time without sacrificing part quality.

This is why knowing the common stock sizes for various materials is important. Metals, for instance, are typically available in a number of stock forms, including sheets, rods, bars, or tubes, which can be purchased according to dimensions like length, width, thickness, and diameter.

Keep in mind that metric sizes are more commonly available in Asia, while imperial sizes are more commonly available in the U.S.

6. Minimize deformation risk

Removing a large amount of material from a workpiece can cause the material to deform. This requires additional processing during machining to prevent deformation, leading to higher costs. Plastics have a higher risk of deformation than metals.

7. Choose your material carefully

The material you pick has a significant impact on the overall cost of your part. For example, metals are generally more expensive than plastics. Avoid over-engineering your parts and consider whether a specific grade or material certificate is required for the part. If a generic material can fulfill the part’s requirements or multiple materials can be accepted, select the less expensive material to keep costs low.

The machinability of the material should also be taken into consideration. Steels, for example, are typically more difficult to machine, which leads to higher costs because steel parts take longer to machine and increase wear-and-tear on cutting tools.

Common applications for CNC machining

Many industries rely on CNC machining processes to produce reliable, accurate parts that meet precise specifications and regulatory requirements, including the aerospace, automotive, medical device, electronics, and commercial parts manufacturing sectors.

Aerospace parts are held to high quality, testing, and regulatory standards in order to ensure proper function, fit, and safety. CNC machining is an excellent fit for creating plastic and metal parts with extremely tight tolerances that satisfy the aerospace manufacturer’s need for an incredible degree of precision and a range of highly specialized parts. The same is true for automotive components.

CNC machining can also be used to create a variety of medical devices, from implants to surgical implements to components for medical electronics.

Care and precision are critical when producing these sorts of devices and tools, as they are held to additional safety standards and requirements. Semiconductors and electronics components also have incredibly stringent precision requirements and tolerance standards, given their size and complexity. As a process, CNC machining has few material limitations, allowing it to be used with conductive materials like silicon. Many commercial parts — from aluminum castings and extrusions to steel and plastic parts — can also be machined.

Another common application for CNC machining is tooling, or the process of creating the various components, tools, machinery, and master patterns that will be used in production. Tooling is an integral part of every manufacturing and molding process and encompasses items like molds, jigs, and fixtures.

Starting your CNC machining project with Fast Radius

At Fast Radius, we make it simple and straightforward to get quality parts through our CNC machining service. To get started, visit os.fastraidus.com, upload your part designs, and you’ll receive instant DFM feedback. The site also allows you to manage designs and orders from a single, intuitive interface.

When you choose Fast Radius, you’re choosing to work with a seasoned group of experts. You’ll receive the full support of our team of engineers, customer success managers, account executives, and others across the business. We’ll also leverage options for domestic and international CNC machining to ensure that your project is carried out as efficiently as possible, without sacrificing quality.

Contact us today to experience the Fast Radius difference or click here to download our comprehensive guide as a PDF.

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術