ライター

歴史

16世紀の新世界でのたばこの発見と世界市場の開拓により、火を作るための持ち運び可能な方法が必要になりました。火打ち石と鋼の破片が互いにぶつかり、改造されたピストルは初期の装置でした。 1903年、オーストリアの化学者カール・アウアー・フォン・ヴェルスバッハは、印象的なホイールを備えたハンドヘルドライターを製造しました。第一次世界大戦中、兵士たちは空のカートリッジを使って自分たちで作った。 1886年にニューヨーク市で、ルイスV.アロンソンは喫煙者向けの「芸術的な金属製品」の会社を設立し、第一次世界大戦後に自動ライターの特許を取得しました。

1931年、ペンシルベニア州ブラッドフォードのGeorge G. Blaisdellは、友人が厄介なライターでタバコに火をつけようとしているのを見ましたが、うまくいきました。 Blaisdellは、オーストリア製品のアメリカでの販売権を取得しました。彼は快適さのためにケースを再設計し、芯の周りの煙突(または風フード)を改良してより軽い防風性を作り、燃料室を変更しました。ブライスデルは、ライターの名前を「ジッポー」と名付けました。これは、「ジッパー」という言葉の音が好きだったためです。彼は1933年にライターの製造を開始しました。

ブライスデルのタイミングは悪く、長引く大恐慌は会社をほぼ破産させた。彼の運は第二次世界大戦中に変わりました。兵士たちはZippoライターがすべての気象条件で機能することを発見しました。海軍艦艇の乗組員は、第二次世界大戦以来、独自のロゴが付いたこれらのライターを使用しており、兵士用のカスタムライターは、すべての戦争中にデザートストームを通じて配布されてきました。ライターは戦時中に使用される可能性があります。 GIは、ヘルメットの粉末状の飼料をライターで加熱し、あらゆる種類の天候で発火することができました。

コレクターは、主に彼らの事件の大小のイベントを記念して、Zippoライターを探しています。 1940年代と1950年代の広告は、1969年の月面着陸、スポーツチーム、多くの企業クライアント、その他のさまざまな歴史的イベント、個性、特別な関心を示すライターと同様に、貴重な収集品です。 1997年には、9,000の異なる画像がライターに使用されました。

今日、Zippoは米国で唯一のポケットライターのメーカーであり、1日あたり50,000個のライターを製造しています。他の生産は、喫煙がより人気のあるヨーロッパとアジアにシフトしています。ロンソンやBICのようなポケットライターの他の大手メーカーは、オーストリア、フランス、アジアに施設を持っています。ライターへのBICの貢献は、スパークホイール上の子供に安全な金属シールドと使い捨てのミニサイズのライターです。 BIC、Scriptoなども、ブタンガスを燃料とする長いチューブ形状のユーティリティ(暖炉)ライターを製造しています。他の会社は葉巻ライターを作っています。

原材料

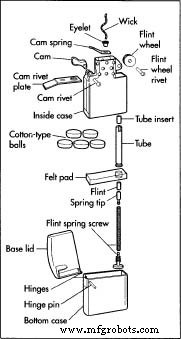

ボトムケース全体とライターの部品をアウターケースアッセンブリーと呼び、インナーケース(燃料とスパーク作用を含む)とその部品をインナーケースアッセンブリーと呼びます。ライターの製造に使用される原材料は主に金属です。アウターケースは、ライフルカートリッジ用に開発されたカートリッジ真鍮製です。専門のミルが適切な厚さの真ちゅうシートを作り、ライターメーカーが要求する幅にカットします。真ちゅうは、工場に配送される大きなロールまたはスプールに巻かれています。

金属ミルは、同様の方法で内部ケースのステンレス鋼を処理します。それはまた大きなスプールに到着し、それぞれが数千のライターを生産するのに十分な金属を保持しています。

メーカーは部品の大部分をライターで製造しています。ライターの部品の目的と位置に応じて、小さな部品のほとんども真ちゅうまたは鋼でできています。フリントチューブとスプリングチップ(燃料チャンバーに含まれています)は真ちゅう製で、これらを所定の位置に保持し、両方のケースの底から出るネジも同様です。

内部および内部ケースに接続されている他の小さな部品はステンレス鋼です。カム、カムリベット、プレートはインナーケースの背面上部に取り付けられており、ライターを閉じたままにします。煙突(ウィンドフード)エリアとフロントには、カムスプリングとアイレット、フリントホイール用のリベットが発火部品を保持しています。専門の請負業者がアイレットとファスナーを製造しています。

3つの非金属部品も内部ケースアセンブリの一部です。これらは吸湿性があり、綿タイプの物質で作られたボールであり、フェルトです。芯とボールは燃料室に配置されます。フェルトの一部はインナーケースの底に固定されていますが、その前端を持ち上げて、より軽い液体の補充と新しいフリントを可能にすることができます。

ニッケル、クロム、金などの他の金属は、顧客の要求に応じて真ちゅう製のケースをメッキするために使用されます。ケースの電気めっき浴には非金属導電性流体が使用されます。ライターの右側面に装飾を追加するには、多くの方法が使用されます。通常、組織を表す3次元(レリーフ)エンブレムをライターに取り付けたり、デザインを金属にエッチングまたは彫刻したり、レーザーで詳細なデザインを描画したりできます。いくつかの方法のいずれかによって着色されます。これらの画像には、エポキシと特殊なインクと粉末が必要です。

デザイン

ポケットライターの基本的なデザインと操作は1930年代からほとんど変わっていませんが、新しいテクノロジーの使用は生産の多くの側面を劇的に変えました。製造において、「設計」には、製品とその部品だけでなく、機械の導入と、組み立てやその他の製造プロセスとの相互作用も含まれます。 1つの新しいマシンまたはテクニックが他のものを必要とする場合があります。

消費者の関心も変化しました。ライターはかつては不可欠なポケットツールでしたが、今では「ポケットアート」として高く評価されることがよくあります。レーザー彫刻や技術印刷などの洗練された技術は、ライターケースをドレッシングする手段の一部です。これらには、時間とコストの制限だけでなく、芸術と制作の考慮事項に関する熟練したアーティストとエンジニアリングの専門知識が必要です。

製造

プロセス

- 製造プロセスは、サプライヤーからの原材料と部品を受け取る工場の受け取りドックから始まります。工場の担当者は、材料とコンポーネントの量と品質をチェックします。また、設計図と仕様を確認して、材料と部品が設計エンジニアの要件を満たしていることを確認します。

- アウターケースとインナーケースに使用されている金属のコイルは、「深絞り」と呼ばれるプロセスでプレスを介して圧延されます。プレスは、各ライターの端(展開して平らにしたかのように)と重要な詳細を打ち抜きます。軽い煙突の穴は、内側のケースのスチールに完全に開けられています。真ちゅう製のアウターケースの底には、メーカーの名前と日付コードが刻印されています。

- ケースピースはトリミングされています。それらは、機械が曲げて箱のような形に折りたたむ製造エリアに移動され、次にスポット溶接されます。溶接機は非常に正確であり、ケース内の多くの異なる位置を同時にスポット溶接することができます。

- 一方、小さな金属部品は、完全なケースを受け取る準備として組み立てステーションに移動されます。ライターメーカーは、ケースのヒンジやフリントを保持して押し上げる真ちゅう製の部品など、ほとんどの特殊部品を製造しています。精密機械は、「抵抗溶接」と呼ばれる強力な溶接プロセスを使用して、ケースの蓋と底部を両方の部品に接続するヒンジを製造して溶接します。他の製造機はフリントチューブのコンポーネントを製造します。

- アウターケースの真ちゅう仕上げはメッキされていない場合がありますが、多くの場合、外装はニッケル、金、クロムなどの他の金属で仕上げられています。これは、電気めっきと呼ばれるプロセスで行われます。このプロセスでは、液体浴を通過するハンガーの移動する列に吊り下げられたライターに小さな電荷が適用されます。この浴には、非金属の導電性溶液とメッキ金属の小片が含まれています。反対の電荷が浴に加えられ、めっき金属の原子がその金属片から帯電したライターに引き出されます。このコーティングプロセスでは、原子の薄層がケースのすべての表面に電気的に結合されます。

- 金属の種類に関係なく、すべてのケースで最終仕上げが行われます。多くはきらめく光沢に磨かれています。他の人は、ブラシをかけられた外観またはテクスチャを与えられます。組立ラインの作業員は、最終仕上げを施し、ライターケースを検査し、次の組立ステーションに移すために取り付けられたボックスに入れます。

- 次に、機械加工部品がインナーケースアセンブリの上部に固定されます。内側のケースからの指のような突起であるカムは、外側のケースの蓋に十分な圧力を加えて、閉じた状態に保ちます。所有者が蓋の前部を押し上げてライターを操作すると、親指の圧力がカムが加える圧力に打ち勝ち、蓋が簡単に開きます。

- カムを支えるカムプレートをリベットで留め、カムもリベットでケースに固定します。これらのリベット用の穴は、ステンレス鋼ストリップから最初に深絞りされたときにケースに開けられました。煙突の底部にはカムスプリングが追加されており、これはケースの箱のような部分の上部でもあります。カムスプリングを通るアイレットネジがカムスプリングを固定し、芯の開口部を提供します。

- インナーケースアセンブリの要素が溶接シェルに挿入されます。綿タイプの材料のいくつかの小さなボールが、より軽い液体を含む燃料チャンバー内に配置されます。ある長さのウィッキングが挿入され、後で煙突のアイレットを通して引っ張られます。

- スパークリングホイールまたはフリントホイール。フリントをこすって、

Zippoライターの内部コンポーネント。燃料をスパークさせて点火します。また、インナーケースアセンブリの上部にしっかりと固定する必要があります。機械がフリントホイールをケースにリベットで留めます。ライターのホイールの接続も、深絞り時に事前にパンチされています。

Zippoライターの内部コンポーネント。燃料をスパークさせて点火します。また、インナーケースアセンブリの上部にしっかりと固定する必要があります。機械がフリントホイールをケースにリベットで留めます。ライターのホイールの接続も、深絞り時に事前にパンチされています。 - 火花を発生させるためのフィントは、フリントホイールの隣の位置に保持し、摩耗したときに持ち上げる必要があります。真ちゅう製のチューブがインナーケースの底の穴に挿入されます。フリント、フリントのベースに直接接触するスプリングチップ、およびフリントスプリングが真ちゅう製のチューブに押し込まれます。スプリングチップは真ちゅう製ですが、フリントスプリングは耐摩耗性に優れた硬ばね鋼です。

- 内側のケースの底には、フリントと軽い液体用の事前にカットされた穴のあるフェルトパッドが刻印されています。ウィッキングはアイレットを通して引っ張られ、内側のケースアセンブリが外側のケースアセンブリに取り付けられます。

- 一部のライターは、さまざまな方法で装飾するために別々のワークステーションに送られます。右側にレリーフ(立体)エンブレムが付いているものもあります

Zippoライター。側面(明るい開口部が前方を向いているため)。ダイヤモンドドラッグロータリー彫刻は、幾何学模様やモノグラムをカットする場合があります。ライターの側面には、線画、写真、会社のロゴなどのデザインの輪郭を刻印するために、2種類のレーザーが使用されています。さらに、コンピューター制御のエッチング機でデザインをエッチングしたものもあります。

Zippoライター。側面(明るい開口部が前方を向いているため)。ダイヤモンドドラッグロータリー彫刻は、幾何学模様やモノグラムをカットする場合があります。ライターの側面には、線画、写真、会社のロゴなどのデザインの輪郭を刻印するために、2種類のレーザーが使用されています。さらに、コンピューター制御のエッチング機でデザインをエッチングしたものもあります。 - 多くのデザインは、ペイント方法を使用して色で塗りつぶすことができます。より精巧なデザインを着色するために、昇華プロセスは熱と圧力によって直接表面コーティングに色を転写します。この技術的な方法の例では、プレゼンテーションボックスに、複数のライターにまたがるデザインが表示されます。 4つのライターをカバーするジャングルのシーンでは、1つのライターに単独で立つ動植物のデザインが含まれている場合がありますが、セット全体でパズルや壁画を形成する場合もあります。

- アート部門は、マーケティング効果を最大化するためのパッケージも設計しています。パッケージのアートワークは、製品および顧客の注文によって異なります。ボックスには、その内容も表示されます。プラスチックの箱、ブリスターカードのプラスチック容器、豪華な木製の箱、密閉されたライターを補完する外装デザインのカスタムメイドのコレクター缶などがその例です。これらはまた、カスタムラッピングがあり、ベロア、フェルト、または他の生地で裏打ちされている場合があります。

品質管理

品質管理は、他のプラント操作と同じエンジニアリングの詳細に従う必要があります。統計的プロセス制御(SPC)と呼ばれる品質手法は、製品の構想から管理まで、すべての設計面に制御を組み込みます。ライターは高度に洗練された製品のようには見えないかもしれませんが、その製造には、今日の市場でコスト競争力のある高度な技術と機器が必要です。

プログラマブルロジックコントロール(PLC)により、マシンは広範なデータベースからの情報を使用して動作できます。データ取得は、プラント全体ですぐに利用できます。マンマシンインターフェース(MMI)は、問題が発生したときにそれを修正し、最も小さな欠陥のあるライターでもすぐに生産から撤退します。これらのインターフェースは、すべてのマシンの動作を維持するため、1台のメンテナンスまたは修理によって他のマシンがシャットダウンすることもありません。

機械的品質は、製造プロセスやロボット工学を含む最高の新技術を探すことによって維持されます。最後に、個人的なタッチを置き換えることはできません。アセンブラーは、その地域の製品を監視し、詳細が完全でない場合は監督者に警告する責任があります。

副産物/廃棄物

軽量化に必要なプロセスは、廃棄物を制限するために大幅に改善されました。かつては機械部品の脱脂に溶剤を使用していましたが、現在は石鹸と水のみを使用しています。深絞り金属に使用される炭化水素は少なく、一部のプラントには、クリーク水を自然よりもきれいな状態で環境に戻す完全な水処理システムがあります。

潤滑剤はスクリューマシンの微細な働きに浸透するミストとして使用されますが、ミストはオゾン層と従業員を保護するために完全に封じ込められています。布のほこりは掃除機で吸い取られて封じ込められ、金属や紙の廃棄物はリサイクルされます。

未来

ライターメーカーは、喫煙がより受け入れられているヨーロッパとアジアのために主に米国から逃げてきました。しかし、ライターにはまだ有望な未来があります。暗闇の中で紛失した鍵や鍵穴を見つけるための小さな光源として便利であり、強風や悪天候では炎が消えないため、風の抵抗はユーザーが風向を判断するのに役立ちます。

金属製の再利用可能なライターは、耐久性、信頼性、品質、感傷的な価値があるため、使い捨て製品と競合します。ただし、高品質のライターは高級品と見なされており、この分野での消費者ドルの競争は激しくなっています。ライターメーカーは、独自性のためにアートワークを追加し、同じ便利さと品質でアウターケースを他のパーソナルアクセサリーに適合させます。

詳細情報

本

シュナイダー、スチュアート、デビッドプーア。 Zippo:グレートアメリカンライター。 ペンシルバニア州アットグレン:Schiffer Publishing Ltd.、2000年。

シュナイダー、スチュアート、イラ・ピロッソフ。 ヴィンテージシガレットライターのハンドブック。 ペンシルバニア州アットグレン:Schiffer Publishing Ltd.、1999年。

定期刊行物

ディニニー、ポーレット。 「Keepersofthe Flame:第二次世界大戦での大売り出しと古い映画のパーツの後、Zipposはまだ存在しており、多くの場合、ホットコレクターのアイテムとして使用されています。」 スミソニアンマガジン (1998年12月)。

その他

ビック株式会社のWebページ。 2001年12月。

International Vintage Lighters ExchangeWebページ。 2001年12月。

"ライター。" 発見と発明のWebページ。 2000年12月1。

ZippoWebページ。 2001年12月。

ジリアン S. ホームズ

製造プロセス