ヘルメット

工業用ヘルメットは、作業者の頭を転倒や鋭利なものや鈍いものによる衝撃から保護するために着用するヘルメットです。典型的なユーザーには、建設労働者、修理工、倉庫作業員が含まれます。

背景

2,000万人のアメリカ人が仕事中にヘルメットをかぶっていますが、毎年約12万人の職場での頭部外傷が発生し、そのうち1,500人近くが死亡しています。適切に着用すると、ヘルメットは2種類の保護を提供します。そのハードシェルは、鋭利な物体の侵入に抵抗します。そして、そのサスペンションシステムは、より広い領域に力を分散させることにより、局所的な打撃の影響を軽減します。最も一般的なタイプのサスペンションシステムは、ヘルメットに取り付けられたヘッドバンドに接続されたストラップのネットワークであり、シェルを着用者の頭から少なくとも1.25インチ(3 cm)離して保持します。

1997年、米国規格協会(ANSI)は、ヘルメットの性能基準を改訂しました。規格への準拠は任意ですが、ほとんどのメーカーは、特定のクラスの保護を提供するものとして製品にラベルを付けることができるように準拠することを選択します。 1997年の基準では、タイプIのヘルメットは、衝撃や頭頂部への侵入から特定のレベルの保護を提供します。タイプHIのヘルメットは、頭の側面への衝撃と侵入に対して特定のレベルの保護も提供します。 3つのクラス指定は、ヘルメットが着用者を電流から保護する程度を示します。 ANSI準拠のヘルメットは、可燃性の基準も満たしている必要があります。

製造仕様を満たすことに加えて、ヘルメットはその継続的な有効性を確保するために適切に手入れされなければなりません。 ANSI承認の要件の1つは、ヘルメットの手入れ方法、損傷の兆候がないかどうかの検査方法、およびヘルメットが正しく装着されていることを確認する方法を説明した取扱説明書が各ヘルメットに付属していることです。適切な注意を払い、損傷を与える影響がない場合でも、5年間使用した後はヘルメットを交換する必要があります。

歴史

第一次世界大戦から持ち帰った鬼軍曹ザックのエドワード・ブラードは、単なるお土産ではありませんでした。彼のドウボーイのヘッドギアは、産業安全の革命のインスピレーションでした。 Bullardの父親は20年間、金と銅の鉱山労働者に機器を販売してきました。殻をむいたハードレザーのつばが付いた現代の野球帽に似た帽子をかぶった鉱山労働者は、落下物からの保護を強化する必要がありました。 1919年、ブラードは、蒸気を使用してキャンバスに樹脂を含浸させ、いくつかの層を接着し、成形された形状を磨くことによって作られた「ハードボイルドハット」の特許を取得しました。その同じ年、アメリカ海軍は、造船所の労働者のためにある種の頭部保護を開発するようにブラード社に要請し、ヘルメットの使用が広がり始めました。 Bullardはすぐに、ハードボイルドハットをより効果的にするための内部サスペンションシステムを開発しました。

1933年、サンフランシスコのゴールデンゲートブリッジの建設が始まりました。プロジェクトのチーフエンジニアであるジョセフストラウスは、職場を可能な限り安全にすることに尽力しました。彼はセーフティネットを設置しました。これは、プロジェクトで19人の命を救った革新です。そして彼は、労働者にヘルメットの着用を要求した最初の監督者になりました。職場のニーズを満たすためにシュトラウスと協力して、ブラードはサンドブラスターが使用するための特別なヘルメットを設計しました。それは彼らの顔を覆い、視界のための窓を提供し、ポンプシステムを使用して新鮮な空気をエンクロージャーに運びました。アルミ製ヘルメットは1938年に発売され、電気絶縁が重要な場所では使用できませんでしたが、軽量で耐久性が向上しました。 1940年代に、グラスファイバーはヘルメットに人気を博しましたが、10年後には熱可塑性プラスチック(加熱すると柔らかく成形しやすいプラスチック)に大部分が置き換えられました。

1997年のANSIテスト手順の変更により、着用者の頭を涼しく保つための通気孔を備えたヘルメットの開発への扉が開かれました。最初の換気された帽子は、翌年に米国で生産されました。 1990年代後半、メーカーはスポーツチームのロゴでヘルメットを飾ることでヘルメットをより魅力的にしようと努めました。ある会社は、カウボーイハットのような形をしたANSI承認モデルを製造していました。

ヘルメットのアクセサリーはより洗練されてきています。一般的なアクセサリには、透明なフェイスシールド、サンバイザー、消音効果のあるイヤーカバー、汗を吸収する布製ライナーなどがあります。最近の技術革新は、ポケットベル、AM-FMラジオ、トランシーバーなどのアタッチメントを導入するなど、ハイテクの話題を呼んでいます。 1997年に導入されたデジタルパッケージは、ハットトップカムコーダーカメラをハンドヘルドコンピューターにリンクし、バイザーに取り付けられた表示画面を提供します。

原材料

使用目的と製造元に応じて、最新のヘルメットシェルは、ポリエチレンやポリカーボネート樹脂などの熱可塑性プラスチック、またはグラスファイバー、樹脂含浸テキスタイル、アルミニウムなどの他の材料でできている場合があります。丈夫で軽量、成形が容易で、電気を通さないため、高密度ポリエチレン(HDPE)はほとんどの工業用ヘルメットに使用されています。工業用ヘルメットのサスペンションシステムは、ナイロン製のウェビングのストリップと、成形されたHDPE、ナイロン、またはビニールのバンドで構成されています。ほとんどのタイプIIヘルメットは、ストラップサスペンションシステムとともに、発泡スチロール(EPS)製のフォームライナーを使用しています。

ヘルメットのヘッドバンドの前面に取り付けられた額パッドは、着用者の快適さを向上させます。額のパッドには、フォームで裏打ちされたビニール、フォームで裏打ちされた綿などのさまざまな素材が使用されています。 テリークロス、および運動服やアクセサリーの汗を吸収するために設計された特殊繊維(CoolMaxやSportekなど)。

製造プロセス

タイプIの工業用ヘルメットの製造に関する以下の説明は、主に1つの大手メーカーの製造技術に基づいています。ただし、一部の詳細は、他のメーカーが使用するバリエーションを含むように拡張されています。

シェル

- 作成中のモデルに適したシェルモールドが選択されます。金型内の製造日ダイヤルを調整した後、フォームを射出成形プレスに配置します。金型に接続されているのは、金型を冷却する冷水を運ぶラインと同様です。

- 高密度ポリエチレンペレットは、真空システムによって供給ホッパーから引き出されます。着色剤のペレットは別の供給ホッパーから引き出され、4%から96%の比率でHDPEペレットと混合されます。次に、真空システムがペレット混合物を射出成形プレスに移します。

- プレス内で、ペレットを加熱して溶融します。溶融プラスチックを金型に射出して、ヘルメットシェルを形成します。プレスは金型を開き、シェルをコンベヤーベルトに排出します。

- 作業員がシェルを持ち上げて、スプルー(溶融プラスチックが金型に入った場所に形成された塊)を切断します。作業員はシェルの内側にラベルを貼り付けます。ラベルは、製造元と適切なANSIタイプおよびクラス指定を識別します。サスペンションシステム。

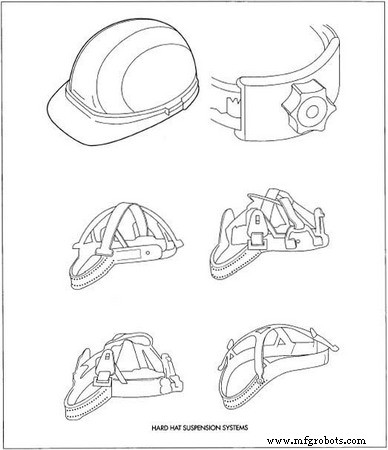

- サスペンションシステムの構成部品が製造されています。射出成形機は、ヘッドバンド、サスペンションシステムをシェルに取り付けるために使用されるプラスチックの「キー」、およびヘルメットのユーザーに合わせてヘッドバンドのサイズを調整できるラチェットメカニズム用のナイロンストリップとギアを形成します。ナイロンウェビング(0.75-1インチ[1.9-2.5 cm]

さまざまなタイプのヘルメットサスペンションシステムは、それはより広い領域に渡ります。幅広)大きなスプールから、適切な長さ(約15インチ[38 cm])のストリップを製造する切断機に供給されます。型抜き機はブローパッドを製造します。

さまざまなタイプのヘルメットサスペンションシステムは、それはより広い領域に渡ります。幅広)大きなスプールから、適切な長さ(約15インチ[38 cm])のストリップを製造する切断機に供給されます。型抜き機はブローパッドを製造します。 - 作業者は、ウェビングストラップの一方の端を、キーの端にあるスロットに通します。作業者はストラップの端を折り返し、ボタンホールマシンでストラップに縫い付け、ストラップのループにキーを固定します。ストラップのもう一方の端でも同じプロセスが繰り返されます。

- 製造するモデルに応じて、適切な数(4、6、または8)のナイロンストラップが保持具に星型に配置され、クロスオーバーでのステッチのラインによって互いに固定されます。点。あるいは、ユーザーの頭の上に載るスロット付きの円形パッド(クラウンクッションと呼ばれる)に通すこともできます。

- 作業者は、ヘッドバンドストリップの両端をラチェット機構に挿入します。

- 作業者は、タブをヘッドバンドの上に折り畳み、ヘッドバンドから突き出ている小結節の上にブローパッドのスロットを引っ掛けることによって、ヘッドバンドの前面にブローパッドを取り付けます。

- 作業員は、キーのスロットとヘッドバンドの小結節を合わせて、ウェビングストリップをヘッドバンドに取り付けます。 6ポイントサスペンションシステムでは、ヘッドバンドに取り付けられているキーは4つだけです。他の2つのキーは、ヘルメットシェルにのみ取り付けられます。

- 取扱説明書とサスペンションアセンブリを帽子の中に入れ、これらのコンポーネントをビニール袋と箱に入れて発送します。購入後、ユーザーはキーをスロットにスライドさせてサスペンションをシェルに取り付けます。

品質管理

各バッチまたは生産シフトからのヘルメットのサンプルは、ANSI基準に従ってテストするために取っておかれます。一部のサンプルは、テスト前に2時間0°F(-18°C)に冷却され、その他のサンプルは、テスト前に2時間120°F(49°C)に加熱されます。タイプIの衝撃試験では、8ポンド(3.6 kg)の鋼球を、帽子の頭の形の上に置いたときに、帽子の上部に5フィート(1.5 m)の高さから落とします。 1,000ポンド(4,400 N)以下のピーク力をヘッドフォームに伝達でき、850ポンド(4,000 N)以下の平均力を伝達できます。タイプIの侵入テストでは、帽子の上部に20度の角度で2.2ポンド(1 kg)の尖った鋼製ペネトレーターを8フィート(2.4 m)の距離から落下させます。ヘッドフォームと接触してはいけません。さらに、タイプIIの衝撃および侵入テストでは、ヘルメットをかぶったヘッドフォームを鋼製のアンビルおよび尖った鋼製のペネトレーターに落下させます。

以前のANSI規格では、電気伝導率は、帽子の内側と外側の水域の電流を測定することによってテストされていました。 1997年以来、テストは反対側の表面に金属箔を使用して実行されています。導電率試験は、すでに衝撃試験に耐えたサンプルに対して実施されます。最も厳しい基準(最高クラスの指定の場合)では、帽子が20,000ボルトに3分間耐え、9ミリアンペア以下の電流漏れがあり、その後、バーンスルーが許可されていない30,000ボルトにさらされる必要があります。可燃性試験では、ヘルメットを頭の形に置き、1,550°F(843°C)の炎に5秒間さらします。試験炎を取り除いてから5秒後にヘルメットに目に見える炎があってはなりません。

未来

効率的な機械を設計できれば、製造技術は洗練され、おそらくより高度な自動化が組み込まれるでしょう。サスペンションストラップを縫う必要がなくなるなど、ヘルメットのデザイン変更がこの取り組みに貢献する可能性があります。

メーカーは、より良い品質の新しい材料を見つけることを望んでいます。強度と軽量性に加えて、彼らは熱、化学薬品、および紫外線放射に対する耐性を探します。

製造プロセス