半導体レーザー

背景

レーザーは、誘導放出による光増幅の頭字語であり、エネルギーを光に変換する装置です。電気エネルギーまたは光エネルギーを使用して原子または分子を励起し、それらが発光します。レーザーは、両端に平面鏡または球面鏡があり、レーザー加工可能な材料で満たされた空洞で構成されています。この材料は、光または放電によって半安定状態に励起することができます。材料は、このように励起できる限り、結晶、ガラス、液体、染料、または気体にすることができます。

最も単純なキャビティには2つのミラーがあり、1つは完全に反射し、もう1つは50〜99%を反射します。これらのミラー間で光が反射すると、強度が増加します。レーザー光は強いビームとして伝わるため、レーザーは非常に明るい光を生成します。レーザービームは、長距離に投影することもでき、非常に小さなスポットに焦点を合わせることができます。

ミラーのタイプによって、ビームのタイプが決まります。 1つのミラーが光の1〜2%しか透過しない場合、非常に明るく、非常に単色(1つの波長または1つの色)でコヒーレントなビームが生成されます。平面鏡を使用する場合、ビームは高度にコリメートされます(平行になります)。球面鏡を使用すると、ビームはキャビティの一端近くから出てきます。最初のケースのビームのタイプは、これらの特性により医師が周囲の組織への損傷を回避し、より正確に目的の領域をターゲットにすることができるため、レーザーを医学で非常に有用にします。

半導体レーザーは電気エネルギーを光に変換します。これは、電気を通す能力が導体と絶縁体の間にある半導体材料を使用することによって可能になります。半導体に特定量の不純物をドープすることにより、負に帯電した電子または正に帯電した正孔の数を変えることができます。

他のレーザータイプと比較して、半導体レーザーはコンパクトで信頼性が高く、長持ちします。このようなレーザーは、光増幅器と共振器の2つの基本コンポーネントで構成されています。増幅器は、ガリウムヒ素(GaAs)またはInP基板のいずれかに基づく直接バンドギャップ半導体材料で作られています。これらは、周期表の第III族および第V族元素に基づく化合物です。これらの材料の合金は、正確な量の他の材料を含む層状構造として基板上に形成されます。

共振器は、増幅器を通して光を継続的に再循環させ、それを集束させるのに役立ちます。このコンポーネントは通常、導波路と2つの平行平面ミラーで構成されます。これらのミラーは、反射率を増減し、高出力密度による損傷に対する耐性を向上させるために、材料でコーティングされています。

半導体の性能とコストは、その出力電力、輝度、および動作寿命に依存します。電力は、プロセスの最大スループットまたは供給速度を決定するため、重要です。高輝度、またはレーザー出力を小さなスポットに集中させる能力は、電力効率を決定します。レーザーの寿命が長いほど、動作コストが低くなるため、寿命は重要です。これは、産業用アプリケーションで特に重要です。

最も単純な半導体レーザーは、1ワットを超える連続波パワーを生成する単一のエミッターで構成されています。電力を増やすために、バーとマルチバーモジュールまたはスタックが開発されました。バーは、単一のチップに統合された10〜50個の個別の半導体レーザーのアレイであり、スタックは、複数のバーの2次元アレイです。バーは50ワットの出力電力を生成し、5,000時間以上持続します。このような高出力は大量の熱を発生するため、冷却システムを設計に組み込む必要があります。

歴史

レーザーの背後にある概念は、光が光子と呼ばれる波動エネルギーで構成されていることを示したアルバートアインシュタインによって最初に提案されました。各光子には、波の周波数に対応するエネルギーがあります。周波数が高いほど、波によって運ばれるエネルギーは大きくなります。アインシュタインとS.N.ボースという名前の別の科学者は、光子が一緒に移動する傾向の現象の背後にある理論を開発しました。

レーザー動作は、1954年にノーベル賞を受賞したチャールズタウンズとその同僚によってマイクロ波領域で最初に実証されました。彼らは、集束電極のシステムを通してアンモニア分子のビームを投射しました。適切な周波数のマイクロ波電力が空洞を通過すると、増幅が発生し、誘導放出によるマイクロ波増幅(M.A.S.E.R.)という用語が生まれました。レーザーという用語は、1957年に物理学者のゴードングールドによって最初に造られました。

タウンズはアーサー・ショーローとも協力し、2人は1958年にレーザーを提案し、1960年に特許を取得しました。最初の実用的なレーザーは、ヒューズ研究所に勤務していたセオドア・メイマンという物理学者によって同じ年に発明されました。このレーザーは、強制空気によって冷却された研磨されたアルミニウムの円筒形の空洞内に囲まれたフラッシュチューブに囲まれたピンクのルビー結晶を使用していました。 2年後、フラッシュランプをアークランプに交換することにより、連続レイジングルビーが製造されました。

1962年、半導体材料でのレーザーの作用は、ロバート・ホールとゼネラル・エレクトリックの研究者によって実証され、すぐに他の米国の研究者もそれに続きました。室温で動作できる最初の半導体ダイオードレーザーが開発されるまでにさらに約10年かかりました。これは、ロシアの研究者によって最初に実証されました。ベル研究所は、レーザーの寿命を延ばしながら、ロシアの研究者の成功を追った。 1975年、ニュージャージーのダイオードレーザーラボは最初の商用室温半導体レーザーを発表しました。

この進歩にもかかわらず、これらのレーザーは依然として電気通信アプリケーションには不十分でした。代わりに、フィリップス(オランダ)とソニー(日本)が1980年にダイオードレーザーを使用してCDを開発した後、オーディオコンパクトディスクで(他のパフォーマンスと寿命が改善された後)広く使用されていることがわかりました。 10年の終わりまでに、毎年数千万台のCDプレーヤーが販売されていました。最近では、デジタルビデオディスクが光ストレージに利用できるようになりました。これもダイオードレーザーをベースにしています。

パワーが増加するにつれて、半導体レーザーは他のアプリケーションに拡大しました。 1995年以降、高出力ダイオードレーザーの性能は25倍に向上しました。この信頼性の向上により、ダイオードレーザーの大規模なグループを組み合わせて、最大25個の個別のダイオードレーザーの「スタック」を作成できるようになりました。

1999年には、レーザーダイオードの収益は販売されたすべてのレーザーの64%を占め、1996年の57%から増加し、2000年には69%に達すると予測されました。販売台数では、半導体レーザーが全体の約99%を占めています( 4億ユニット以上)、これは現在、ほとんどのレーザー光が半導体レーザーによって直接的または間接的に(ダイオードポンピングを介して)生成されることを意味します。産業用アプリケーションに加えて、半導体レーザーは、固体レーザーやファイバーレーザーのポンプ源として、カラープルーフやデジタルダイレクトトゥプレート印刷などのグラフィックスアプリケーション、およびさまざまな医療および軍事アプリケーション(ターゲット照明およびレンジング)で使用されています。 )。 2000年、レーザーフォーカスワールド 医療用レーザーの約34%が半導体タイプであると推定されています。

原材料

従来の半導体レーザーは、化合物半導体であるガリウムヒ素で構成されています。この材料はインゴットの形で提供され、さらに他の材料の層が追加された基板に加工されます。これらの層を形成するために使用される材料は、特定の式に従って正確に計量されます。ある他の材料  ダブルヘテロ構造レーザー。このタイプのレーザーの製造に使用されるのは、添加剤(ドーパント)または電極としての特定の金属(亜鉛、金、銅)、および絶縁体としての二酸化ケイ素です。

ダブルヘテロ構造レーザー。このタイプのレーザーの製造に使用されるのは、添加剤(ドーパント)または電極としての特定の金属(亜鉛、金、銅)、および絶縁体としての二酸化ケイ素です。

デザイン

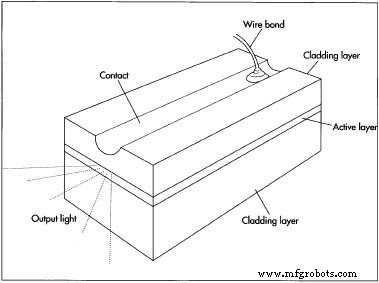

半導体レーザーの基本設計は「ダブルヘテロ構造」で構成されています。これは、異なる機能を持ついくつかのレイヤーで構成されています。アクティブまたは光増幅層は、2つのクラッド層の間に挟まれています。これらのクラッド層は、活性層への電子の注入を提供します。活性層はクラッド層よりも屈折率が大きいため、光は活性層に閉じ込められます。

光共振器の回折損失を低減するように接合部の設計を変更することにより、レーザーの性能を向上させることができます。これは、キャビティの屈折率と接合部の幅を制御するようにレーザー材料を変更することで可能になります。材料の屈折率は、不純物の種類と量によって異なります。たとえば、正に帯電した層のガリウムの一部をアルミニウムに置き換えると、屈折率が低下し、レーザー光が光共振器に閉じ込められやすくなります。

ジャンクションの幅もパフォーマンスに影響を与える可能性があります。狭い寸法は、レーザーの長さに沿って電流を単一の線に制限し、電流密度を増加させます。レーザーの寿命を延ばすには、ピーク出力を接合部の長さ1 cm(0.4インチ)以下に制限し、電流密度を接合部の1センチメートルあたり6,500アンペア/平方未満に制限する必要があります。

製造プロセス

基板の作成

- 1基板は、チョクラルスキー法と呼ばれる結晶を引っ張る技術を使用して作成されます。この方法では、溶融物から結晶を成長させます。元素は最初に一緒に混合され、次に加熱されて溶液を形成します。次に、溶液を冷却し、材料を固化します。シード結晶は、シードが溶融物の表面で材料にほとんど接触しないように、垂直アームの下部に取り付けられています。アームをゆっくりと持ち上げると、結晶と溶融物の界面で結晶が下に成長します。通常、結晶内に不純物が生成されないように、結晶はゆっくりと回転します。引っ張りプロセス中に結晶の重量を測定することにより、コンピューター制御は引っ張り速度を変化させて、任意の所望の直径を生成することができます。

レイヤーの成長

-

2基板上に層を成長させるための最も一般的な方法は、液相エピタキシー(LPE)と呼ばれます。基板が所望の組成の溶液と接触すると、基板と同じまたは固定された結晶成長方向を有する層を基板上に成長させることができる。温度が下がると、半導体化合物(GaAsなど)が結晶形で溶液から出てきて、基板上に堆積します。

LPEシステムは、リアクター(層が成長する場所)、基板ローディングシステム、ポンプおよび排気システム(材料の出し入れ後に空気または不純ガスを除去するため)、ガスフローシステム(移動するため)で構成されます。不純なガスを除去するための反応器を通る水素ガス)および温度制御システム。層が汚染されないように、純粋な材料が反応器の製造に使用されます。ローディングボックスは通常、反応器を開いている間に空気をパージするために窒素ガスで満たされています。反応器は通常、グラファイトボートとボートホルダーが配置された石英管で構成されています。グラファイトボートは、外枠、基板ホルダー、スペーサー、メルトボックスで構成されています。

- 3表面をきれいにするために、最初に層のソース材料をすすぎ、エッチングします。エッチングされた材料を乾燥させた後、それらはグラファイトボートの各メルトボックスにロードされます。各層を成長させるために、材料は最初に特定の温度に加熱することによって溶融され、次に基板ホルダーが最初の溶融物から次の溶融物まで基板とともに引っ張られます。基板は、各組成物用に設計された特定のプログラムに従って、一定の冷却速度、通常は毎分33°F(0.5°C)の下で一定時間各溶融状態に保たれます。温度は熱電対センサーを使用して自動的に制御されます。

レーザーデバイスの製造

- 4層状構造が成長した後、レーザーデバイスを形成するために他のいくつかのプロセスが完了します。最初に、劈開の準備として、厚さが70〜100ミクロンに減少するまで基板を機械的に研磨します。次に、非常に薄いシリコン 基板表面に二酸化膜が形成されます。ストライプは、フォトリソグラフィーと化学エッチングによって形成されます。接触電極は、蒸発法を使用して適用されます。次に、平行な結晶面に沿ってウェーハを劈開することにより、レーザー共振器が形成される。完成したレーザーデバイスは、一方の側が銅製のヒートシンクに、もう一方の側が小さな電気接点に取り付けられます。

品質管理

半導体構造が成長する基板は、結晶の方向、エッチピット密度(EPD)、不純物濃度、基板の厚さ、およびウェーハサイズに関する特定の要件を満たす必要があります。結晶の方向は数度以内でなければなりません。長方形の丘または穴であるエッチングピットは、ある種の酸性溶液で基板を選択的にエッチングすることによって明らかになります。エッチピット密度(1平方センチメートルあたりのエッチピットの数)は、レーザーの寿命に影響を与える転位密度を推定するために使用されます。 10のEPD 3 平方センチメートル以下が必要です。不純物濃度は約10 18 立方センチメートルあたり。基板のサイズは直径3インチ(7.6 cm)までで、通常は350ミクロンの厚さにスライスされます。

成長プロセスの後、半導体ウェーハの表面を光学顕微鏡で検査します。層状構造を調べるために、走査型電子顕微鏡を使用して、ウェーハの研磨された断面または劈開された断面を染色およびエッチングして、層のコントラストを高める。 X線回折は、層の組成を決定し、構造の格子パターンを測定するために使用されます。層の不純物濃度と屈折率も、いくつかの分析方法を使用して測定されます。レーザーデバイスが製造された後、電圧/電流曲線、しきい値電流密度、スペクトル特性などの動作パラメーターが測定されます。

未来

Frost&Sullivanの業界アナリストは、ダイオードレーザーシステム市場は2005年までに46億ドル近くに達すると予測しています。この成長は、高出力ダイオードレーザーがソリッドステートレーザーよりも安価になるため、材料加工のアプリケーションが拡大したことも一因です。コンパクトなサイズと電気効率により、高出力半導体レーザーは熱処理や溶接などの産業用途にも魅力的です。用途を拡大するために、新しい材料組成と処理方法も開発されています。

製造プロセス