スプリング

ばねは、外力に応じて形状が変化し、力を取り除くと元の形状に戻る装置です。ばねの変形に費やされたエネルギーはその中に蓄えられ、ばねが元の形状に戻ったときに回収することができます。一般に、形状変化の量は、加えられる力の量に直接関係します。ただし、力が大きすぎると、ばねは永久に変形し、元の形状に戻ることはありません。

背景

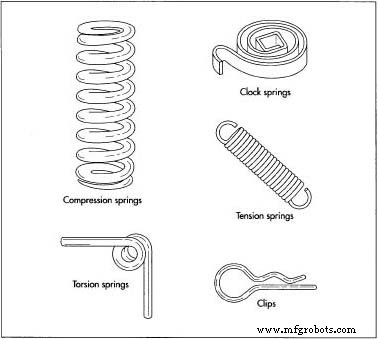

ばねにはいくつかの種類があります。最も一般的なものの1つは、円筒形または円錐形に巻かれたワイヤーで構成されています。引張りばねは、コイルが通常は互いに接触しているコイルばねです。ばねを伸ばすために力が加えられると、コイルが分離します。対照的に、圧縮ばねは、連続するコイルの間にスペースがあるコイルばねです。力を加えてばねを短くすると、コイルが互いに近づきます。ねじりばねと呼ばれる第3のタイプのコイルばねは、加えられた力がコイルをよりきつくらせん状にねじるように設計されています。トーションスプリングの一般的な例は、クリップボードや蝶のヘアクリップに見られます。

コイルばねのさらに別のバリエーションは、シリンダーまたはコーンではなくフラットスパイラルにコイル状に巻かれた時計ばねです。ばねの一方の端はスパイラルの中心にあり、もう一方の端はその外縁にあります。

一部のスプリングはコイルなしで作られています。最も一般的な例は、浅いアーチのような形をした板ばねです。それは一般的に自動車のサスペンションシステムに使用されます。もう1つのタイプは、円錐台のような形をしたワッシャーのようなデバイスであるディスクスプリングです。固体の弾性材料のオープンコアシリンダーは、ばねとしても機能します。非コイルばねは一般に圧縮ばねとして機能します。

歴史

非常にシンプルな非コイルスプリングは、歴史を通して使用されてきました。弾力性のある木の枝でもバネとして使用できます。より洗練されたスプリングデバイスは、眉毛ピンセットがいくつかの文化で一般的だった青銅器時代にまでさかのぼります。紀元前3世紀に、ギリシャのアレクサンドリアのエンジニアであるクテシビオスは、銅合金中のスズの割合を増やし、部品を鋳造し、ハンマーで硬化させることによって「弾力のある青銅」を作るプロセスを開発しました。彼は板ばねの組み合わせを使用して軍用カタパルトを操作しようとしましたが、それらは十分に強力ではありませんでした。紀元前2世紀に、別のカタパルトエンジニアであるビザンチウムのフィロが同様の装置を製作しましたが、明らかにある程度の成功を収めました。南京錠は古代ローマ帝国で広く使用されており、少なくとも1つのタイプでは、擦弦金属の葉を使用して、葉が鍵で圧縮されるまでデバイスを閉じたままにしました。

泉の歴史における次の重要な発展は中世に起こりました。ヴィラール・ド・オネクールが約1250年に考案したパワーソーは、水車を使用して鋸刃を一方向に押し、同時にポールを曲げました。ポールが曲がっていない状態に戻ると、鋸刃が反対方向に引っ張られました。

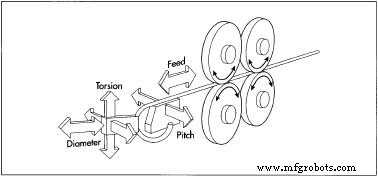

つるまきばねは15世紀初頭に開発されました。一般的に時計に動力を供給する重りのシステムを巻きばね機構に置き換えることにより、時計職人は  CNCマシンによって行われるスプリングコイリングを示す図。信頼性の高いポータブルな計時装置を作ることができました。この進歩により、外航船の正確な天体航法が可能になりました。

CNCマシンによって行われるスプリングコイリングを示す図。信頼性の高いポータブルな計時装置を作ることができました。この進歩により、外航船の正確な天体航法が可能になりました。

18世紀、産業革命はばねを作るための大量生産技術の開発に拍車をかけました。 1780年代、英国の錠前屋ジョセフブラマーは、工場でばね巻き機を使用していました。どうやら旋盤の改造で、機械はカッティングヘッドの代わりにワイヤーのリールを運びました。リールからのワイヤーは、旋盤に固定されたロッドに巻き付けられました。リールをスピニングロッドと平行に運ぶ親ねじの速度を調整して、スプリングのコイルの間隔を変えることができます。

現在の春の使用例の一般的な例は、携帯電話のタッチパッドのキーをサポートする小さなコイルから、建物全体をサポートして地震の振動から建物を保護する巨大なコイルまで多岐にわたります。

原材料

鋼合金は、最も一般的に使用されるばね材料です。最も人気のある合金には、高炭素(ギターの弦に使用されるピアノ線など)、オイルテンパリングされた低炭素、クロムシリコン、が含まれます。 クロムバナジウム、およびステンレス鋼。

ばねの製造に使用されることがある他の金属は、ベリリウム銅合金、リン青銅、チタンです。円筒ばね、非コイルばねにはゴムまたはウレタンを使用できます。セラミック材料は、非常に高温の環境でコイルばね用に開発されました。一方向ガラス繊維複合材料は、ばねでの使用の可能性についてテストされています。

デザイン

ワイヤーの組成とサイズ、スプリングコイルの直径、コイルの数、予想される外力の量などの要因に基づいて、スプリングの特性を説明するためにさまざまな数式が開発されています。これらの方程式は、設計プロセスを簡素化するためにコンピューターソフトウェアに組み込まれています。

製造プロセス

以下の説明は、鋼合金のコイルばねの製造に焦点を当てています。

コイリング

-

1冷間巻き。直径0.75インチ(18 mm)までのワイヤーは、2つの基本的な手法のいずれかを使用して、室温でコイル状にすることができます。 1つは、アーバーまたはマンドレルと呼ばれるシャフトにワイヤーを巻き付けることです。これは、専用のばね巻き機、旋盤、マンドレルがチャックに固定された電動ハンドドリル、または手動クランキングによって操作される巻き取り機で行うことができます。旋盤の親ねじなどのガイド機構を使用して、ワイヤーをマンドレルに巻き付けるときに、ワイヤーを目的のピッチ(連続するコイル間の距離)に合わせる必要があります。

あるいは、ワイヤーはマンドレルなしでコイル状にすることができます。これは通常、中央ナビゲーションコンピューター(CNC)マシンを使用して行われます。

さまざまな種類のばねの例。ワイヤーは、ワイヤーを曲げる溝付きヘッドに向かってサポートブロック上で前方に押され、ワイヤーを強制的に曲げます。ヘッドとサポートブロックは、形成されるばねの直径とピッチを制御するために、最大5方向に相互に移動できます。

さまざまな種類のばねの例。ワイヤーは、ワイヤーを曲げる溝付きヘッドに向かってサポートブロック上で前方に押され、ワイヤーを強制的に曲げます。ヘッドとサポートブロックは、形成されるばねの直径とピッチを制御するために、最大5方向に相互に移動できます。 引張りばねまたはねじりばねの場合、コイリング操作が完了した後、端は目的のループ、フック、または直線部分に曲げられます。

- 2熱間巻線。金属を加熱して柔軟性を持たせると、太いワイヤーや棒材をコイル状にばねにすることができます。標準的な工業用コイリングマシンは、直径3インチ(75 mm)までの棒鋼を処理でき、カスタムスプリングは、厚さ6インチ(150 mm)までの棒鋼で作られていると報告されています。鋼は真っ赤になっている間、マンドレルの周りに巻かれています。その後、すぐにコイリングマシンから取り外し、オイルに浸してすばやく冷却し、硬化させます。この段階では、鋼は脆すぎてばねとして機能できないため、後で強化する必要があります。

硬化

- 3熱処理。鋼が高温または低温でコイル状に巻かれているかどうかにかかわらず、プロセスは材料内に応力を発生させました。この応力を緩和し、鋼がその特徴的な弾力性を維持できるようにするには、ばねを熱処理して焼き戻しする必要があります。ばねをオーブンで加熱し、適切な温度で所定の時間保持した後、ゆっくりと冷却します。たとえば、ピアノ線で作られたばねは、500°F(260°C)に1時間加熱されます。

仕上げ

- 4粉砕。設計でばねの端を平らにする必要がある場合は、製造プロセスのこの段階で端を研磨します。ばねは、研削中に正しい方向を確保するためにジグに取り付けられ、希望の平坦度が得られるまで回転する砥石に対して保持されます。高度に自動化された装置を使用する場合、スプリングはスリーブに保持され、両端が同時に研磨されます。最初は粗いホイールで、次に細かいホイールで研磨されます。適切な流体(水または油性物質)を使用して、ばねを冷却し、砥石車に注油し、研削中に粒子を運び去ることができます。

- 5ショットピーニング。このプロセスにより、鋼は強化され、繰り返し屈曲する寿命の間、金属の疲労や亀裂に耐えることができます。ばねの表面全体が小さな鋼球の弾幕にさらされており、ばねを滑らかに叩き、表面のすぐ下にある鋼を圧縮します。

- 6設定。スプリングの希望の長さとピッチを恒久的に固定するために、すべてのコイルが互いに接触するように完全に圧縮されています。一部のメーカーは、このプロセスを数回繰り返します。

-

7コーティング。腐食を防ぐために、スプリングの表面全体を塗装するか、液体ゴムに浸すか、亜鉛やクロムなどの別の金属でメッキすることによって保護されています。機械的めっきと呼ばれる1つのプロセスでは、金属粉末、水、促進剤、および金属粉末をばねの表面に打ち付ける小さなガラスビーズを入れた容器内でばねを転がします。

あるいは、電気めっきでは、ばねは導電性の液体に浸され、めっき金属を腐食しますが、ばねは腐食しません。ばねには負の電荷がかかります。また、液体に浸されているのはめっき金属の供給であり、正の電荷が与えられます。めっき金属が液体に溶解すると、正に帯電した分子が放出され、負に帯電したばねに引き付けられ、そこで化学的に結合します。電気めっきは炭素鋼のばねをもろくするので、めっき後すぐに(4時間未満)、脆化を防ぐために325-375°F(160-190°C)で4時間焼く必要があります。

- 8パッケージング。必要な量のスプリングは、箱またはビニール袋にまとめて梱包するだけです。ただし、ばねの損傷やもつれを最小限に抑えるために、他の形式のパッケージが開発されています。たとえば、個別に袋に入れたり、ワイヤーやロッドに張ったり、チューブで囲んだり、粘着性のある紙に貼り付けたりすることができます。

品質管理

完成したばねが仕様に準拠しているかどうかを確認するために、さまざまな試験装置が使用されています。試験装置は、金属の硬さや既知の力によるばねの変形量などの特性を測定します。仕様を満たさないばねは廃棄されます。テスト結果の統計分析は、製造業者が生産上の問題を特定し、プロセスを改善して、欠陥のあるばねがより少なくなるようにするのに役立ちます。

欠陥のあるばねの約3分の1は、生産上の問題が原因です。他の3分の2は、スプリングを形成するために使用されるワイヤーの欠陥が原因です。 1998年に、研究者は、ばねを製造する前に不適切なワイヤーを選別することができるワイヤーコイル可能性テスト(FRACMATと呼ばれる)の開発を報告しました。

コンピューター操作のコイリングマシンは、2つの方法で品質を向上させます。まず、手動操作よりも正確にばねの直径とピッチを制御します。第二に、電気入力によってサイズが変化する圧電材料を使用することにより、CNCコイリングヘッドはばね特性の測定にリアルタイムで正確に調整できます。その結果、これらのインテリジェントマシンは、仕様を満たしていないために拒否する必要のあるスプリングの数を減らします。

未来

急速に成長しているコンピューターおよび携帯電話業界の需要により、ばねメーカーは非常に小さなばねを製造するための信頼性が高く費用効果の高い技術を開発するようになっています。タッチパッドとキーボードのキーをサポートするスプリングは重要ですが、あまり目立たないアプリケーションもあります。たとえば、半導体製造に使用される試験装置のメーカーは、マイクロスプリング接触技術を開発しました。高さわずか40ミル(0.040インチまたは1 mm)の数千の小さなばねが、半導体ウェーハの個々の接点に結合されています。このウェーハをテスト機器に押し付けると、スプリングが圧縮され、信頼性の高い電気接続が確立されます。

医療機器も非常に小さなバネを使用しています。カテーテルや内視鏡の挿入端に使用するコイルばねが開発されました。直径0.0012インチ(30マイクロメートルまたは0.030 mm)のワイヤーで作られたバネは、0.0036インチ(0.092 mm)の厚さで、人間の髪の毛とほぼ同じです。この春に開発した日本企業は、さらに小型化を図っています。

これまでに達成された究極の小型化は、1997年にBernardKrautlerというオーストリアの化学者によって達成されました。彼は、12個の炭素原子をつなぎ合わせ、コバルト原子を使って鎖の両端にビタミンB12分子を結合させることにより、分子ばねを構築しました。リラックスした状態では、チェーンはジグザグの形をしています。しかし、水で濡らすと、しっかりとねじれます。シクロデキストリンを加えると、チェーンはリラックスした状態に戻ります。この春の実用的な用途はまだ見つかっていませんが、研究は続けられています。

製造プロセス