ボールペン

ボールペンは、インクで自動的にリフレッシュされる先端を備えた筆記具です。これは、インクのリザーバーの下のソケットに配置された、正確に形成された金属ボールで構成されています。ペンが筆記面に沿って移動すると、インクが供給されます。ボールペンは19世紀後半に最初に特許を取得しましたが、1950年代初頭に商業的に重要な意味を持ち始めました。現在、ボールペンは筆記具市場を支配しており、世界中で毎年1億本以上のペンを販売しています。

歴史

ボールペンのアイデアは何年も前からありましたが、この最新の筆記具を開発するには、3人の異なる発明家と約60年かかりました。本発明の最初の特許は、1888年10月30日にジョンJ.ラウドという男に発行されました。彼のボールペンは、その上の貯水池によって常にインクでコーティングされた小さな回転するボールベアリングで構成されていました。本発明は機能したが、それが漏れて汚れを引き起こしたため、紙にはあまり適していない。他の2人の発明家、Ladislas Biroと彼の兄弟Georgは、Loudの発明を改良し、独自のバージョンの特許を取得しました。これは、最初の商業的に重要なボールペンになりました。これらのペンはまだ漏れていましたが、それほどひどくはありませんでした。それらは世界中で人気を博し、1944年に販売の頂点に達しました。翌年、別の発明者であるマルセルビック男爵が漏れの問題を解決し、パリでビックペンの製造を開始しました。長年にわたり、インク、ボール、リザーバー、ボディなど、ペンのさまざまな部分の技術と品質に多くの改善が加えられてきました。

背景

ボールペンは、万年筆で書くことに関連する問題の解決策として開発されました。万年筆では、ペン先をインクに浸して常にリフレッシュする必要があります。ボールペンは、毛細管現象を利用してインクが漏れないようにする独自のインクリザーバーを備えているため、これは必要ありません。ペンの先には、自由に回転するボールがソケットに装着されています。このボールの一部だけが露出しています。残りはペンの内側にあり、リザーバーからのインクで常に浸されています。ペン先を筆記面に押し付けると、ボールが転がります。次に、このローリングアクションにより、インクがペンの内側から筆記面に移動します。

ボールペンのさまざまなデザインが利用可能ですが、コンポーネントの多くは同じです。一般的なコンポーネントには、ボール、ポイント、インク、インクリザーバーまたはカートリッジ、および外部ハウジングが含まれます。一部のペンには、漏れや先端の損傷を防ぐためにキャップが付いています。他のペンも同じ理由で格納式のポイントシステムを使用しています。ここでは、インクリザーバーの外側に小さなバネが取り付けられており、ボタンを押すと、ポイントが露出または収縮します。さらに他の種類のボールペンには複数のインクカートリッジがあり、1本のペンでさまざまな色で書くことができます。他のペンには詰め替え可能なインクカートリッジがあります。あるタイプのペンには、ユーザーが水中、グリースの上、および宇宙で書くことを可能にする加圧カートリッジがあります。

原材料

ボールペンの部品には、金属、プラスチック、その他の化学薬品など、さまざまな原材料が使用されています。ボールペンが最初に開発されたとき、通常の鋼球が使用されていました。その後、そのボールはテクスチャード加工されたタングステンカーバイドボールに置き換えられました。この材料は、特に変形しにくいため、優れています。ボールは、文字通りほとんどの筆記面をつかむことができる完璧な球体になるように設計されています。その表面は、実際には50,000を超える研磨された表面とピットで構成されています。ピットは、球全体にわたって連続している一連のチャネルによって接続されています。この設計により、インクはボールの表面と内部の両方に存在することができます。

ほとんどのボールペンのポイントは、銅と亜鉛の合金である真ちゅうで作られています。この材料は、その強度、耐食性、魅力的な外観、および容易に形成できる能力のために使用されます。インクカートリッジ、本体、バネなどの他の部品も真ちゅうで作ることができます。ペン本体にはアルミニウムを使用する場合もあり、ペン部品にはステンレス鋼を使用することもできます。金、銀、プラチナなどの貴金属は、より高価なペンにメッキされています。

インクはペンメーカーが特別に作ることができます。ボールペンで使用するには、インクがわずかに厚く、リザーバー内での乾燥が遅く、粒子がないことが必要です。これらの特性により、ボールを詰まらせることなくインクが紙に流れ続けることが保証されます。インクが紙の上にあるとき、急速な乾燥は浸透といくらかの蒸発によって起こります。インク配合では、色を提供するためにさまざまな顔料と染料が使用されます。潤滑剤、界面活性剤、増粘剤、防腐剤などの他の材料も組み込まれています。これらの成分は通常、オレイン酸、ヒマシ油、またはスルホンアミド可塑剤などの材料に分散されています。

ジョンF.ケネディジュニア大統領の暗殺を記念する1963年製のプラスチックと金属のボールペン (ヘンリーフォード博物館とグリーンフィールドビレッジのコレクションから。)

ジョンF.ケネディジュニア大統領の暗殺を記念する1963年製のプラスチックと金属のボールペン (ヘンリーフォード博物館とグリーンフィールドビレッジのコレクションから。)

コンピュータが登場するまで、人間は物語や歌を録音するための筆記具を探すためにスクランブルをかけてきました。初期の落書きは、砂で焼いた棒で作られていました。紀元前4世紀までに<小> 、シュメール人はくさび形の葦ペンを使って絵の形を粘土板に切りました。 Eygptiansは沼地の葦から作られたブラシで象形文字を描き、古代中国人は硬い髪のブラシで書いた。古代ギリシャ人とローマ人は硬い葦をある程度まで鋭くし、その結果、ぴんと張った正確な筆記体ができました。

ガチョウや白鳥の羽で作られた羽ペンは、1、000年以上にわたって作家に愛されてきました。柔らかい羽ペンは一点に研ぎ澄まされ、インクが自由に流れるように先端で分割され、絶えず研ぎ直されました。羽ペンを大幅に改良したのは、19世紀後半にジョセフ・ジロットが発明した鋼製のペン先で、鋭利なものを必要とせず、ペン本体から分離して必要に応じて交換することができました。それでも、筆者は滴りを避けることを望んで、常にペンをインクに浸しました。

万年筆は、ペン内のリザーバー内にインクを保管します。したがって、ペン先には一定のインクの流れが供給されます。 Alonzo Crossは、1860年代後半にインクを付着させる針先を備えた「スタイログラフィックペン」を特徴としていましたが、しみや汚れは依然として一般的でした。しかし、ボールペンは事実上混乱を根絶しました。世紀の初めに製造されたボールペンは、ボールペンの信頼性を高める新しいインクが開発された1950年まで、インクを漏らし、スキップし、落としました。

ナンシーEVブリック

プラスチックは、ボールペン製造の重要な原料になっています。それらは、成形が容易で、軽量で、耐食性があり、安価であるという利点があります。これらは主にペンの本体を形成するために使用されますが、インクカートリッジ、プッシュボタン、キャップ、および先端の一部を作成するためにも使用されます。プラスチックの物理的特性に応じて、さまざまな種類のプラスチックが使用されます。フェノール樹脂のように、成形および冷却された後も永久に硬いままである熱硬化性プラスチックは、通常、ボディ、キャップ、およびその他の部品の構築に使用されます。熱可塑性材料は柔軟性を維持します。これらには、高密度ポリエチレン(HDPE)や  ほとんどのペンコンポーネントの製造に使用できるビニル樹脂。

ほとんどのペンコンポーネントの製造に使用できるビニル樹脂。

製造

プロセス

ボールペンは大量に注文して作られています。メーカーごとにわずかに異なりますが、基本的な手順には、インクの配合、金属部品の形成、プラスチック部品の成形、部品の組み立て、パッケージング、ラベリング、および出荷が含まれます。先進的なショップでは、ペンは原材料から完成品まで5分以内で移動できます。

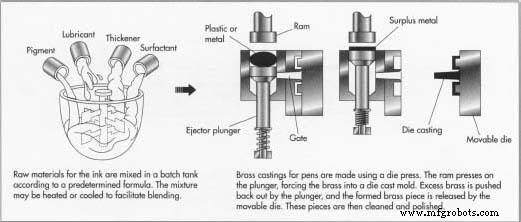

インクを作る

- 1大量のインクが製造工場の指定された場所で作られます。ここでは、コンパウンダーとして知られる労働者が、公式の指示に従ってインクのバッチを作成します。原料はバッチタンクに注がれ、完全に混合されます。配合によっては、これらのバッチを必要に応じて加熱および冷却して、原材料をより迅速に組み合わせることができます。大量の原材料の一部は、バッチタンクに直接ポンプで送られ、計量されます。これらの資料は、コンピューター制御のボタンを押すだけで追加されます。これらの制御は、混合速度と加熱および冷却速度も調整します。品質管理チェックは、インクバッチ処理のさまざまなポイントで行われます。

スタンピングとフォーミング

- 2インクが作られている間、ペンの金属部品が作られています。タングステンカーバイドボールは通常、外部ベンダーから供給されます。ポイントやボディなど、ペンの他の部分はさまざまな型を使用して作られています。まず、真ちゅうのバンドがスタンピングマシンに自動的に挿入され、数千の小さなディスクが切り取られます。次に真ちゅう製のディスクを柔らかくして、スチール製のラムとスプリング付きのエジェクタプランジャで構成される圧縮チャンバーに注ぎます。スチールラムが金属を圧迫し、プランジャーを引っ込めて金属をダイカスト金型に押し込みます。これにより、金属が圧縮され、さまざまなペンのピースが形成されます。ラムとプランジャーが元の位置に戻ると、余分な金属が削り取られてリサイクルされます。次に、ダイが開かれ、ペンピースが排出されます。

- 3次に、形成された部品を洗浄して切断します。それらを浴に浸して、成形プロセスで使用された油を取り除きます。お風呂から出た後、パーツは特定のペンの寸法にカットされます。次に、ペンの部分を回転ブラシで研磨し、再度洗浄して残留油を取り除きます。次に、ボールをポイントキャビティに挿入できます。

ハウジングの成形

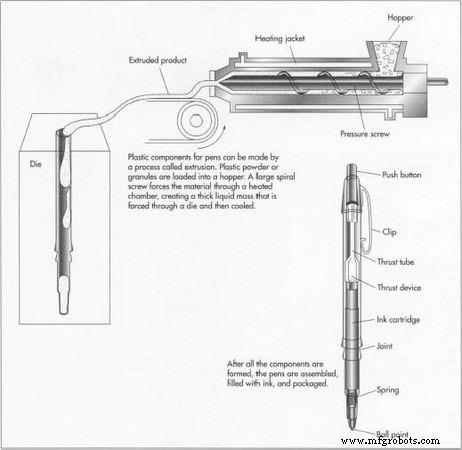

- 4ペンのプラスチック部品は、

その他のペンの部分。それらは、押出成形または射出成形のいずれかによって製造することができます。それぞれのアプローチで、プラスチックは顆粒または粉末として供給され、大きなホッパーに供給されます。押し出しプロセスには、大きなスパイラルスクリューが含まれます。これにより、材料が加熱されたチャンバーに押し込まれ、厚く流れるような塊になります。次に、ダイに押し込まれ、冷却され、切断されます。ペン本体やインク溜めなどはこの方法で作られています。

その他のペンの部分。それらは、押出成形または射出成形のいずれかによって製造することができます。それぞれのアプローチで、プラスチックは顆粒または粉末として供給され、大きなホッパーに供給されます。押し出しプロセスには、大きなスパイラルスクリューが含まれます。これにより、材料が加熱されたチャンバーに押し込まれ、厚く流れるような塊になります。次に、ダイに押し込まれ、冷却され、切断されます。ペン本体やインク溜めなどはこの方法で作られています。 - 5キャップ、エンド、機械部品など、より複雑な形状の部品には、射出成形が使用されます。このプロセスでは、プラスチックが加熱されて液体に変換され、金型に強制的に射出されます。冷却後、ダイを開いた後も固化して形状を維持します。

インクの充填と組み立て

- 6コンポーネントが形成された後、組み立てを行うことができます。通常、ボールペンは最初にインクリザーバーに取り付けられます。次に、これらの部品はインジェクターに運ばれ、インジェクターは適切な色のインクでリザーバーを満たします。スプリングが存在する場合は、それを貯水池のバレルに配置します。

最終組み立て、梱包、および出荷

- 7次に、ポイントとリザーバーをペンの本体の内側に配置します。この段階で、キャップやエンドなどの他のコンポーネントが組み込まれます。コーティングや装飾の追加、最終洗浄の実行など、その他の仕上げ手順も実行されます。完成したペンは、販売方法に応じて梱包されます。シングルペンは、段ボールの裏打ちが付いたブリスターパッケージに入れることができます。ペンのグループは、バッグまたはボックスに詰められます。これらの販売単位は、箱に入れられ、パレットに積み重ねられ、販売業者に出荷されます。

品質管理

ペンコンポーネントの品質は、すべての製造段階でチェックされます。毎日何千もの部品が作られているので、それぞれを検査することは不可能です。その結果、ライン検査官は特定の時間間隔でペン片のランダムなサンプルを採取し、サイズ、形状、および一貫性の設定された仕様を満たしていることを確認します。主要なテスト方法は目視検査ですが、より厳密な測定も行われます。各種測定器をご用意しております。長さの測定は、ノギス、マイクロメーター、または顕微鏡を使用して行われます。これらはそれぞれ、精度と用途が異なります。表面コーティングの状態をテストするには、オプティカルフラットゲージまたは表面ゲージを使用できます。

ペンの固い部分のように、品質テストもインクの液体バッチで実行されます。すべての成分がバッチに追加された後、サンプルはテストのために品質管理(QC)ラボに持ち込まれます。物理的特性をチェックして、バッチが処方手順に概説されている仕様に準拠していることを確認します。 QCグループは、pH測定、粘度チェック、外観評価などのテストを実行します。バッチが「仕様外」であることが判明した場合は、調整を行うことができます。たとえば、染料を追加することで色を調整できます。

これらの特定のテストに加えて、ラインインスペクターも製造の各段階で配置されます。製造時にコンポーネントを視覚的に検査し、インクリザーバーの充填が不十分である、ペンが変形している、部品が正しく組み立てられていないなどの問題がないかどうかを確認します。最終製品のランダムサンプルもテストされ、ペンのバッチが正しく書き込まれることを確認します。

未来

ボールペンの技術は、ラウドが最初に特許を取得した発明の時から大幅に進歩しました。今後の研究では、より快適で長持ちする新しいインクとより優れたデザインのペンの開発に焦点を当てます。さらに、メーカーは可能な限り低いコストでより高品質の製品を生産するよう努めます。今後も続くトレンドのひとつは、通常の状態から最小限の加工を施した金属やプラスチックを使用した素材や加工の開発です。これにより、無駄を最小限に抑え、生産速度を上げ、ペンの最終的なコストを削減できます。

製造プロセス