カウボーイブーツ

背景

従来のカウボーイブーツは、つま先が狭く、かかとが高く、足の下に傾斜しており、革のトップスはすねの半分まで届いています。ほぼ一日中サドルで過ごした男性向けに設計されたカウボーイブーツは、歩きにくいことで有名です。長年にわたって調整が行われてきましたが、カウボーイや牧場主が徒歩で行うほとんどすべての作業には適していません。 。カウボーイブーツはまた、西洋の生活と牧草地で行われた仕事が最初に映画で神話化された20世紀初頭に始まり、ファッションアクセサリーとして長い二重の生活を送ってきました。現在製造されているカウボーイブーツのほとんどは、これまで馬に履く人には販売されておらず、本来の目的よりも取得したイメージの方が高く評価されています。

歴史

19世紀、南西部に移住したイギリス系アメリカ人は、西テキサスの平原を歩き回った牛をすでに働いているスペイン系の人々を発見しました。牛の焼印と馬に乗ってそれらをローピングする習慣は、現在私たちが西洋の鞍と呼んでいるものの基本的なデザインと同様に、もともとメキシコで開発されました。アメリカ人入植者は多くの道具や方法を採用しましたが、メキシコ人の vaqueros 彼らの職業の要求にあまり適していない短くて平らなブーツを履いていました。カウボーイブーツは北欧の乗馬ブーツの直系の子孫であり、これらの入植者が馬に乗って牛を飼うという本質的にスペインの伝統に貢献した唯一の貢献かもしれません。

北欧の乗馬ブーツは、19世紀後半にテキサスに定住したドイツのブーツメーカーがこの範囲で使用するために採用されました。元々のドイツのブーツメーカーは、あぶみでの作業の要件を満たすようにブーツを設計しました。つま先が狭いため、騎手はあぶみに足を出し入れするのが簡単になり、かかとが高いため、足があぶみをすり抜けて引っ掛かるのを防ぎました。カウボーイが走っている馬に何マイルも引きずられる可能性がある範囲にカウボーイが投げ出された場合、あぶみに引っかかった足は特に危険です。革のトップの長さは、あぶみの革からの擦れを減らし、ブーツはまた、あぶみに立つのをそれほど激しくしないように設計された、高くて補強されたアーチを持っていました。これらの機能はすべて、地面での作業中にブーツを着用するのを困難にします。彼らは特に走りにくく、馬に乗っていないときは、今日多くのカウボーイや牧場主がスニーカーやローパーと呼ばれるブーツを履いています。 つま先が丸く、かかとが低く、ソールが柔らかく、柔軟性があります。

現代のブーツメーカーは、ブーツを個別に製造し、多くの作業を手作業で行うカスタムショップと、完全に自動化された工場の2つのカテゴリに分類されます。 TonyLamaやJustinIndustriesなどの大規模な工業企業は、もともとは小さな店から発展した家族経営の会社でした。営業を続けているカスタムショップは家族が常駐することが多く、職人は伝統的に「トップマン」と「ボトムマン」に分かれています。前者のグループは、カット、装飾、組み立てを行います  カウボーイブーツに最も広く使用されている素材は、牛革よりも扱いやすく、耐久性のあるカーフスキンです。 。また、豚皮、馬革、カンガルーの皮から作られています。ブーツの上部、そして後者のグループはかかとと靴底を形作ります。トップの男性はブーツがどのように見えるかについて主に責任があり、ボトムの男性はそれがどれほど快適に履けるかについて責任があります。テキサスは今でもカウボーイブーツの製造の中心地です。エルパソのTonyLama'sのような工場は週に数千のペアを生産し、オースティンのCharlie Dunn'sのようなカスタムショップはほんのわずかしか生産しないかもしれませんが、基本的な手順は同じです。

カウボーイブーツに最も広く使用されている素材は、牛革よりも扱いやすく、耐久性のあるカーフスキンです。 。また、豚皮、馬革、カンガルーの皮から作られています。ブーツの上部、そして後者のグループはかかとと靴底を形作ります。トップの男性はブーツがどのように見えるかについて主に責任があり、ボトムの男性はそれがどれほど快適に履けるかについて責任があります。テキサスは今でもカウボーイブーツの製造の中心地です。エルパソのTonyLama'sのような工場は週に数千のペアを生産し、オースティンのCharlie Dunn'sのようなカスタムショップはほんのわずかしか生産しないかもしれませんが、基本的な手順は同じです。

原材料

カウボーイブーツに最も広く使用されている素材はカーフスキンです。これは、牛革よりも扱いやすく、耐久性もあります。子牛肉を食べるアメリカ人はほとんどおらず、ヨーロッパの子牛の皮はブランドや有刺鉄線によって傷つく可能性が低いため、ブーツ製造に使用されるほとんどのカーフスキンは実際には米国ではなくヨーロッパから来ています。 しかし、1990年代には、食生活の変化により世界的に革が不足しました。牛肉を食べる人が減り、どの年齢でも飼育される牛が減りました。カーフスキンが最も一般的な素材ですが、カウボーイブーツも豚皮、馬革、カンガルーの皮で作られています。ドレスブーツの場合、ブーツメーカーは、アルマジロ、ダチョウ、サメ、ワニ、ウナギ、トカゲ、ニシキヘビなどの大きなヘビの皮など、さまざまなエキゾチックな革を使用しています。

製造

プロセス

断片を切り取る

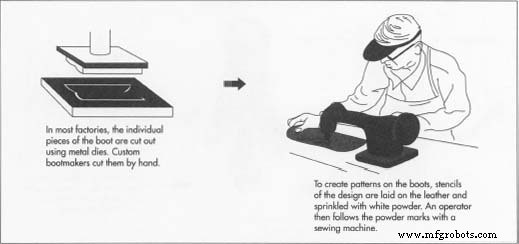

- 1革を選択したら、ブーツの上部を作るプロセスは、個々の部分を切り抜くことから始まります。これはカスタムショップでは手作業で行われる場合がありますが、工場ではクッキーカッターのように機能する金属ダイによって行われます。ブーツの上部は、足の甲を覆う部分、かかとの後ろを囲む部分、すねの底にフィットする部分の3つの部分で構成されています。これらはそれぞれ、ヴァンプと呼ばれます。 カウンター、 とアッパー。 ヴァンプは普通の男の靴の上面と側面に似ていますが、レースの穴と別の舌がなく、いくつかではなくワンピースです。カウンターは、ヴァンプがカバーしていないものをカバーします。アッパーはフロント用とバック用の2つにカットされており、側面で互いに結合するように設計されています。この段階で、これらの各ピースの内側のライニングが切り取られ、所定の位置に接着されます。裏地は、ヘビやウナギなどの壊れやすい肌で作られたブーツにとって特に重要です。革の裏地がほとんどの強度を提供するからです。

作品を飾る

- 2ブーツに何らかのステッチ装飾を施す場合は、シンプルかどうかにかかわらず

パターン、または黄色いバラ、オイルデリック、テキサス州などの手の込んだ写真-これピースが組み立てられる前に行われます。カスタムショップでは、デザインは型紙またはステンシルにスケッチされ、一連の小さな穴で輪郭が描かれます。このステンシルを一枚一枚重ねて、白い粉などのマーキング剤をまぶすと、ミシンを操作している人がデザインを追うことができます。工場では、この作業にコンピューター化されたミシンを使用する傾向があり、事前にプログラムされたデザインであるため、革に印を付ける必要はありません。デザインに必要な追加の色は、この段階で革に染められます。

パターン、または黄色いバラ、オイルデリック、テキサス州などの手の込んだ写真-これピースが組み立てられる前に行われます。カスタムショップでは、デザインは型紙またはステンシルにスケッチされ、一連の小さな穴で輪郭が描かれます。このステンシルを一枚一枚重ねて、白い粉などのマーキング剤をまぶすと、ミシンを操作している人がデザインを追うことができます。工場では、この作業にコンピューター化されたミシンを使用する傾向があり、事前にプログラムされたデザインであるため、革に印を付ける必要はありません。デザインに必要な追加の色は、この段階で革に染められます。

ブーツの上部を組み立てる

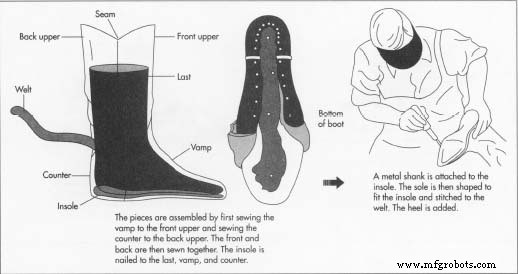

- 3ブーツは、最初は前面と背面の2つに組み立てられています。足の上部と側面を覆う部分であるヴァンプは、フロントアッパーに縫い付けられています。かかとを覆う部分であるカウンターは、バックアッパーに縫い付けられています。次に、ステッチの周りの余分な革がトリミングされます。 ウェルトと呼ばれる長い革のストリップ その後、カウンターの後ろに取り付けられ、そこにぶら下がっています。ウェルトは、後の段階でブーツの上部をソールに取り付けるために使用されます。

- 4次に、ブーツの前半分と後ろ半分を接着して縫い合わせます。これらの縫い目は最初に内側で作られるので、ブーツは最初はシャツのように裏返しに形作られます。ただし、革は綿よりも加工が難しいため、縫い目を作ったら、革が再び真っ直ぐ外側に曲がるのに十分な柔軟性が得られるまで、ブーツの上部を水に浸す必要があります。この段階の終わりに、ブーツの上部が完成します。カスタムショップでは、トップマンの仕事が行われるようになりました。

インソールの取り付け

- 5ブーツの底を作る最初のステップは、インソールをヴァンプとカウンターに取り付けることです。 インソール、 どんな靴やブーツでも、その中を見下ろしたときに見える部分です。多くの場合、メーカーの名前が刻印されています。プロセスのこの部分の重要なコンポーネントは最後です。 最後 は基本的に足のモデルであり、解剖学的に正確なバージョンのシューツリーであり、残りの製造プロセス中にブーツの内側に残されます。工場では、ラストは標準サイズで、通常は成形プラスチックで作られています。カスタムショップでは、それらは広葉樹でできており、個人の足の正確な形状に調整されています。これらのブーツメーカーのワークショップには、

壁や天井からぶら下がっている何千ものラストは、再注文を期待している顧客が利用できます。

壁や天井からぶら下がっている何千ものラストは、再注文を期待している顧客が利用できます。 - 6インソールは最初に最後までタックされます。次に、ヴァンプとカウンターがインソールの上から最後まで釘付けになります。最初は前、つま先で、次に両側で後ろに向かって作業します。この時点で、つま先のブーツを補強するために、硬い革片がヴァンプの前面に挿入されます。トップが最初に作られてからカウンターの後ろにぶら下がっているウェルトは、次にヴァンプとインソールに縫い付けられます。ブーツはほぼ完成し、ヒールとソールだけが欠けています。

ソールの組み立て

- 7ウェルトがインソール、ヴァンプ、カウンターを結合するようになったため、革を最後まで留めていた釘は不要になりました。釘は取り除かれますが、最後の釘は完成するまでブーツの中に残ります。次に、金属製のシャンクがインソールに取り付けられ、高いアーチを補強します。それは一枚の革で固定されています。ソールはインソールに合うように形作られ、ウェルトに縫い付けられています。次にかかとを釘付けし、かかととソールの両方をサンディングで形作ります。

仕上げプロセス

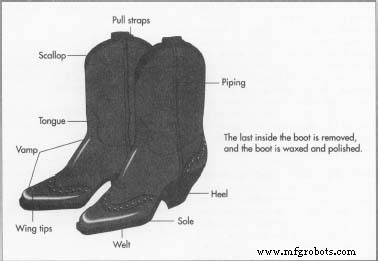

- 8仕上げプロセスにより、ブーツの最終的な外観が得られます。最後のものを取り除き、ブーツツリーを使用してブーツの形状を微調整します。縫い目はトリミングされ、漂遊ネジは短くカットされます。必要に応じて最終染料を塗布し、ブーツにワックスをかけて磨きます。ブーツの品質はこの段階でチェックされますが、品質管理の基準は工場やカスタムショップによって異なります。カスタムショップでは、ブーツが個々の顧客にどのように適合するかによって、承認された製品と、手直しや拒否が必要になる可能性のある製品が区別されます。しかし、どちらの種類の製造でも、革の品質やウェルトの強度と同様に、1インチあたりのステッチ数が重要です。

未来

一般的なウエスタンウェアのように、カウボーイブーツの製造とマーケティングは、1980年代と1990年代に劇的な周期的変化を経験しました。ほとんどのブーツメーカーは、多くの企業が需要の急落を見るためだけに生産能力を拡大した、1980年代初頭のいわゆる「アーバンカウボーイ」流行であるウエスタンウェアのブームとバストの1つの期間の結果を今でも覚えています。あるメーカー、テキサス州フォートワースのジャスティンインダストリーズは、経済の他のセクターへの投資によって破産から救われただけでした。カウボーイブーツのファッション販売のもう1つの成長サイクルは、俳優、ロックスター、ファッションモデル、そして政治家やビジネスマンが着用することで、その10年の終わりに始まりました。遅いものの、このサイクルの成長はより長く続きました。 1990年代半ばには、カウボーイブーツの需要がピークに達したと推測する小売業者や製造業者もいましたが、カントリーミュージックの人気が高まると予想される小売業者や製造業者もありました。

一部の業界オブザーバーは、新しいマーケティング戦略がカウボーイブーツの売り上げの継続的な成長を保証できると感じていますが、これらのサイクルは、この特定の商品の新しい生活を特徴付けるものでもあります。典型的な牧場主の一日のほとんどがもはやサドルで過ごしていない、もはや馬に乗って働く人がほとんどいない世界では、カウボーイブーツは今や主にファッションアイテムです。

製造プロセス