鋳造所で金属を溶かす方法

金属の溶解は、金属を固体の種類から液体の種類に変換するプロセスです。溶解プロセスは技術によって異なります。ここでは、鋳造所で金属を溶かす方法に加えて、一般的な金属の融点と保護安全プロトコルについて説明します。

鋳造鋳造所 主に、さまざまな鋳造アプリケーションを形成するための溶融金属の作業を扱います。 金属の溶解が鋳造所の心臓部であることを理解することは誇張ではありません。

金属の溶解は、固体の金属を液化して型に流し込み、あらゆる形状の鋳造物を形成するために不可欠な鋳造プロセスです。簡単に言うと、その作業プロセスで、金属は炉と呼ばれる溶融装置に入れられ、特定の融点まで過熱して、固体の金属材料を液体の種類に変換します。

金属の溶解にはさまざまな技術が適用されますが、主に使用する溶解炉の種類によって異なります。この投稿では、「金属を溶かす方法」に関する懸念に答えるお手伝いをします。 今日の鋳造所の主な溶解炉技術に加えて、一般的な金属の融点、および溶解プロセスにおける安全保護に関するガイダンスを指定することによって。

私たちと一緒にいて、知識を掘り下げてください!

溶ける金属とは何ですか?

溶融は融合とも呼ばれ、十分な熱を供給することで金属材料の状態を固体ソートから液体ソートに変更する移行プロセスです。

金属の溶解プロセスは、金属分子の密なパッキングを緩めます。その結果、溶融すると固体材料から金属液体が出てきます。

純粋な金属と固体の金属の溶融は、融点と呼ばれる特定の固定温度で発生しますが、不純な金属材料は、種類と不純物の割合によって異なる異なる温度で溶融します。

鋳造所の心臓部として、金属溶融プロセスは、金型に注入するために使用できる溶融流体を提供し、必要に応じてさまざまな形状に固化します。金属溶解は、金属加工産業のエネルギー消費量の55%を占める、エネルギー消費量の多い作業です。

金属溶融物は鋳造プロセスの材料を提供するだけでなく、最終的な鋳造製品の物理的および化学的影響にも大きく影響するため、これは非常に重要なステップです。

金属の溶解プロセス

鋳造所で金属を溶かす方法を不思議に思う人は、金属を溶かすプロセスが一般的にこれらのステップを簡単に含むことを見つけることができます:

- 金属混合比の決定

- 金属の準備と装填

- 金属を溶かす

- 溶融金属の精製と処理

- 溶融金属の輸送

金属混合比の決定

鋳造用途ごとに、金属混合比を調整することで変更できるさまざまな金属の機械的特性が必要です。鋳造鋳造メーカーは、特定の材料クラスと要件に応じた金属混合の公式を持っています。

たとえば、当社の金属鋳造所でアルミニウム部品を鋳造するための材料混合比は、多くの場合、40%のアルミニウムインゴット+ 50%のアルミニウムスクラップ+ 10%のその他です。他の10%は、Zn、Mn、Cu、Siなどの合金などの添加剤です。

金属の準備

インゴットとスクラップメタルは、溶融プロセスで使用される主要な材料組成であり、混合比の最大80%を占めます。

インゴットと金属スクラップ(缶、スクラップ機械部品、コンテナ、またはサイディング)は、炉に入れる前に、汚れを取り除き、予熱して乾燥させる必要があります。このステップは、水分を除去し、炉内での探査の可能性を防ぎ、スラグの形成を制限し、溶融能力を高めることです。

特に金属くずの場合、通常は熱プロセスによって、塗料、機械加工油、およびその他の汚染物質を除去する必要があります。

金属の装填と溶解

炉は、燃料源(木炭、天然ガス、電気)を追加することによって充電されます。エネルギー消費と作業効率を節約するために、金属はバッチではなく加熱プロセスで炉に継続的にロードされます。

炉は非常に厳しい環境で稼働し、溶融金属、炉のライニング、大気ガス、および燃料の燃焼による生成物は非常に高温であるため、作業者には厳密な保護装置が必要です。炉のサイズ、形状、動作原理、エネルギーは異なるため、各炉の溶解能力は他の炉とは異なります。

一定の融点で、金属は固体から液体に変化します。 融点は金属によって異なり、約350oCから2000oCの範囲です。

溶融金属の精製と処理

このプロセスは、溶融物を脱気し、望ましくない固体の種類を取り除き、期待どおりに合金組成を調整することです。金属液体の機械的特性(強度、延性、剛性、弾性)を高めるための添加剤材料、特に鉄。

このステップは、最終的な鋳造品質に影響を与える可能性があるため、非常に重要です。

溶融金属の輸送

溶融後、溶融液は注入システムによって炉から成形ラインに移送されます。

製錬金属技術

金属溶解プロセスの中心は、溶解プロセスの有効性に直接関与し、影響を与える溶解炉に依存しています。金属を溶かす方法に影響を与え、使用する炉によって決定されるさまざまな溶解技術があります。

溶解炉の選び方

溶解炉は、鋳造所の運用効率だけでなく、最終的な鋳造結果にも大きな影響を与えるため、どの炉技術を適用するかを考慮することが非常に重要です。

ご存知のように、金属溶解炉は形状、形状、燃料、容量が異なります。

これらの以下の要因は、鋳造所の操業に適した溶解炉を厳密に決定します。

- 空き容量:生産エリアを確認してください。かまどはどこに置きますか?

- 溶融する合金の種類とその融点

- 溶解能力と金属量

- エネルギー効率

- 設備投資

- 運用コスト

- メンテナンス要件

- 排出量と環境問題

もちろん、万能の選択肢はありませんが、鋳造鋳造メーカーは、どの基準が他の基準よりも重要であるかを検討する必要があります。各金属鋳造鋳造所には、需要と生産規模に一致する溶解炉を選択するための独自の優先基準があります。

これらの考慮事項を明確にした後、2番目のステップは鋳造鋳造所で機能しているものを選択することです。ここでは、今日の金属鋳造所で最も人気のある溶解炉を分類します。確認しましょう。

金属鋳造における現在および新たな溶解炉技術

金属加工で金属を溶かすために、さまざまなタイプの炉が使用されます。それらは、熱源、動作特性、および炉の構造に従って分類されます。

るつぼ炉とキューポラ炉は従来の溶解方法ですが、誘導および電気アーク炉は最新の高度な溶解技術です。

るつぼ炉

るつぼ炉は、金属加工鋳造所で使用された最も古く、最も単純で、最も独創的な溶解容器です。この基本的な溶解装置は、セラミックまたは耐火物であることが多い高温耐性材料でできています。

るつぼ炉は、通常は宝石(金、銀)を溶かすために使用される非常に小さなカップに入れて、小さなバッチ作業に適用される大きな容器に入れることができます。

るつぼ加熱燃料は通常、コークス、ガス、石油、または電気です。電気るつぼの最大容量は2.5トン/時ですが、ガスまたは液体燃料るつぼは最大4トン/時まで溶ける可能性があります。

るつぼ炉は、輻射による熱損失が60%を超えるエネルギー効率の高い装置ではありません。

この炉は、特にアルミニウムの溶解に適用される非鉄金属に適しています。 それらはどんなアルミニウム合金でもうまく機能します。 1つの利点は、るつぼの操作と保守が非常に簡単であるため、コストを節約できることです。加えて、その低い資本コストは、小さな鋳造ファウンドリを引き付けて彼らのお金を投資します。

ただし、この炉は、エネルギー効率が低いため、生産量が少なく、融点の低い金属にしか適していません。

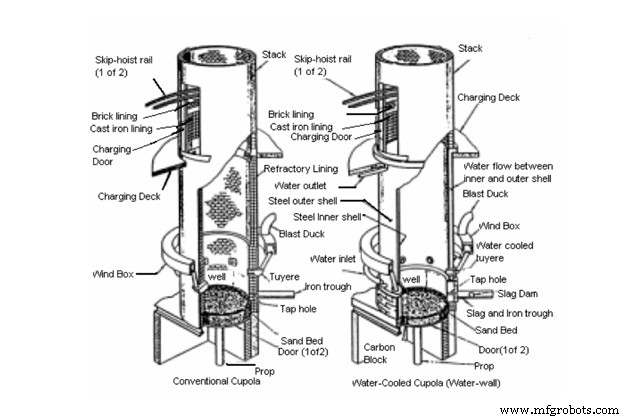

キューポラ炉

キューポラ炉は、最も経済的な溶解技術の1つと見なされています。 最近のほとんどのねずみ鋳鉄はこの炉で溶かされます。

構造的に言えば、キューポラは任意の形状とサイズで作ることができますが、その直径は0.5〜4mの範囲で、高さは約6〜11mです。キューポラは、おそらく大きな煙突である垂直の円筒形の容器として作られています。

キューポラ炉の壁は通常鋼でできており、耐火レンガの壁で裏打ちされています。炉の底は同様の方法で裏打ちされていますが、この裏打ちは一時的なものであるため、粘土と砂の混合物を使用することがよくあります。一部のキューポラには、冷却シェル層が取り付けられており、冷却を維持し、酸素を追加してコークスをより激しく燃焼させます。

キューポラ炉の加熱燃料は、コークスといくつかの添加剤です。生産バッチを開始するには、コークス層を炉に追加し、トーチで点火します。コークスが発火すると、通気孔からコークス層に空気が導入されます。木材、石炭、または可燃性ガスも炉の燃料として使用できます。

コークスが十分に熱くなると、上部の穴から固体金属が炉に供給されます。溶融プロセス中、燃料と吸入空気の間で熱力学的反応が起こります。

コークス中の炭素は空気中の酸素と結合して一酸化炭素を生成し、それが二酸化炭素に燃焼し続けます。一定量の炭素が落下する液体金属液滴に溶解するため、金属中の炭素含有量が増加します。この溶解プロセスにより、さまざまな種類の鉄鋼が製造されます。

キューポラ炉は、大容量の鉄の溶解に主に使用されるあらゆる鉄の溶解に適用できます。統計的に、鋳鉄の60%はキューポラによって溶けます。そのエネルギー効率も高く、約40〜70%を考慮に入れてください。

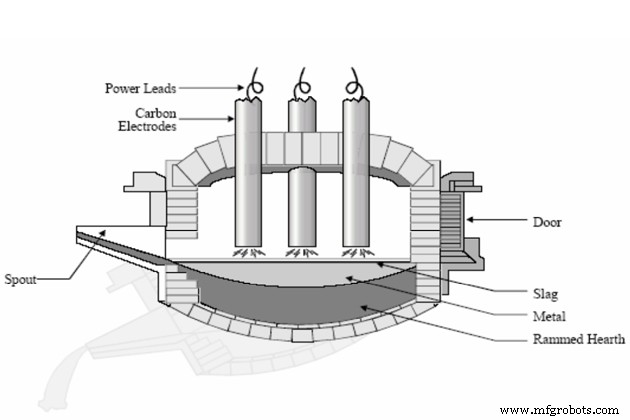

電気アーク炉

電気アーク炉(EAF)は、電気アークのエネルギーを使用して材料を加熱および溶融する炉です。

1トン(通常は銑鉄を生産するため)から400トン(二次鋼用)の範囲です。工業用電気アーク炉は1,800°C(3,272°F)の温度に達する可能性があり、実験室の容器は3,000°C(5,432°F)を超える可能性があります。

電気アーク炉で金属を溶かす方法は?

電気アーク炉では、材料がアーク電気と直接接触し、電流が材料を通過します。したがって、溶融は外部熱を使用する他の技術よりも効果的です。

電気アーク炉は鋼を溶かすためによく使用され(87%を考慮)、13%は鉄を溶かすために使用されます。彼らは、キューポラの溶解では効果がない、残留元素の多い鉄鋼自動車の細断スクラップをうまく処理できます。

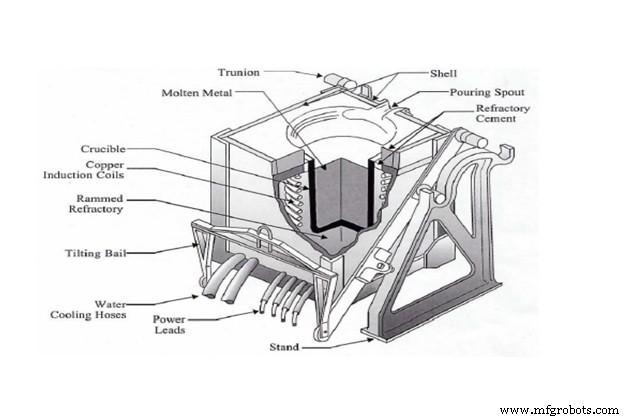

誘導炉

誘導炉は、電磁誘導の原理を利用した電気炉です。では、この溶解技術で金属をどのように溶解するのでしょうか?

金属は、交流電流を運ぶワイヤーの銅コイルで囲まれたるつぼにロードされます。誘導炉がオンになると、コイルは金属を貫通する逆転磁場を急速に生成します。磁場は渦電流を生成します。渦電流は金属の内部を流れる円形の電流です。その結果、これらの電流の循環により、金属を溶かす非常に高い温度が発生します。

誘導炉の溶解能力は1kg未満から100トンの範囲で、鉄、鋼、銅、アルミニウム、および貴金属の溶解に一般的に使用されます。

他の金属製錬技術と比較して、誘導炉の利点は、クリーンでエネルギー効率が高く、溶解プロセスを簡単に制御できることです。

ただし、金属スクラップタイプおよび一部の合金元素の誘導炉の制限は、酸化のために失われる可能性があります。

金属の融点

地球上に存在する金属のほとんどは、通常の状態で固体です。しかし、金属加工産業、特に金属鋳造や冶金学では、新製品を製造するために金属を液化する必要があります。金属を液化するには、金属を融点まで加熱する必要があります。

したがって、物質の融解温度を知ることは、金属をどのように融解するかと同じくらい重要です。金属鋳造加工が簡単になります。専門家は、鋳造製品の成形、溶融、および凍結時間を正確に計算できます。これは、非効率的な生産を支援すると同時に、緊急事態を処理するために作業に必要なバックアップソリューションをもたらします。

融点はどれくらいですか?

液化温度としても知られる融点は、固体金属の溶融プロセスが行われる温度です。これは、金属が固相から液相に変化するポイントです。融点は金属によって異なります。

実際には、融点は相対的なものと見なされます。圧力の影響を受けません。ガラスなどの一部のアモルファス物質は、融点が固定されていません。

融点が最も高い金属はどれですか?

タングステンとして知られるVolfram(W)は、融点が最も高い金属です(3,422°C; 6,192°F) 、最低の蒸気圧(1,650°C、3,000°Fを超える温度で)および最高の引張強度。

最も溶けやすい金属

この時点まで、融点が最も低い金属は融点が–38.830℃の水銀です。 これは、通常の標準的な化学温度および圧力条件下で液体状態にある地球上で唯一の金属です。

現在、水銀の主な用途は、温度計、圧力、圧力計、フロートバルブ、水銀スイッチなどとして使用することです。

鉄鋼の融点

鉄は今日世界で最も使用されている金属であり、年間の総金属生産量の95%を占めています。

純鉄は柔らかくしなやかです。しかし、炭素成分を0.002%〜2.1%の割合で添加すると、優れた硬度、延性、および支持力を備えた鋼合金が作成されます。

鉄の融点は1538°C、鋼の融点は1370°Cです 。現在、鉄鋼は、機械製造、自動車産業、造船、建設などの分野で多く使用されている2つの金属です。

アルミニウムの融点

アルミニウムの融点は933.47K(660.32°C; 1220.58°F)です 。アルミニウムの融点は他の金属に比べて高くありません。

周期表では、アルミニウムはAlで表されています。原子番号は13、密度は2.9 g/cm3です。アルミニウムは軽量で柔らかく、耐食性に優れ、鋳造性に優れています。地球の地殻で最も一般的な金属です。アルミニウム鋳造は、機械の詳細、エンジン、および都市の外装装飾に広く使用されています。

| 金属 | 融点(°C) | 融点(°F) |

| アルミニウム | 660.32 | 1220.58 |

| アルミニウム合金 | 463 – 671 | 865 – 1240 |

| 鉄、錬鉄 | 1482 – 1593 | 2700 – 2900 |

| 鉄、ねずみ鋳鉄 | 1127 – 1204 | 2060 – 2200 |

| 鉄、ダクタイル | 1149 | 2100 |

| リード | 327.5 | 621 |

| マグネシウム | 650 | 1200 |

| 炭素鋼 | 1425 – 1540 | 2600 – 2800 |

| ステンレス鋼 | 1510 | 2750 |

金属溶解プロセスにおける保護安全ガイダンス

毎日の金属の溶解プロセスは、極端な加熱に対処する必要があります(最大2000° C)それは非常に危険な作業環境です。

溶解は、金属鋳造所で予期せぬ事故を引き起こす最も危険な作業の1つと言えます。 金属鋳造の仕組みについてもっと読む。

したがって、労働者の健康と生命を保護し、鋳造所の資産の損失と損害を回避するために、金属鋳造鋳造所の製造業者が考慮しなければならない厳格なガイダンスがあります。

ファウンドリインフラストラクチャを確保する

- 許可されていない作業者への危険を避けるために、溶融領域は個別に配置する必要があります

- 換気が必要であり、鋳造所の屋根の設計は空気循環のために高くなければなりません

- 炉は使用時に品質と安全性を確保する必要があります

- 人体への暴露や事故を制限するために、注ぐおよび給油するための自動または半自動システムを装備する必要があります。

- 防爆および耐火設備は常に準備ができている必要があります

作業者の保護服を確保する

溶解作業員は、シフト中に完全な保護服を着用する必要があります。帽子、眼鏡、手袋、マスク、厚手の服、靴は必須のアクセサリーです。

すべきこととすべきでないこと

- 溶融ゾーンに注意のサインを入れてください

- 許可されていない作業者が溶融ゾーンにアクセスするのを制限しないでください

- 炉と換気システムを定期的にチェックし、効果のないものをすぐに修理するようにしてください

- 溶ける前に金属材料をきれいにして乾かしてください

- 使用前に炉と耐火物を予熱してください

- 緊急計画を作成する

- 融解ゾーンでの喫煙、飲食を許可しないでください

概要

上記の内容を通じて、鋳造所で金属を溶かす方法の詳細な説明を提供しました。 。うまくいけば、それは製錬プロセスに関するいくつかの興味深いアイデアについてあなたを更新するでしょう。

金属加工鋳造所での鋳造手順に関するブログの詳細については、こちらをご覧ください。

簡単に紹介すると、VICは金属鋳造部品の製造と世界市場への供給を専門とする金属鋳造鋳造メーカーです。必要な場合は、私たちに連絡して注文し、鋳造処理に関するアドバイスを受けてください。

参照

米国エネルギー省(2005)。 高度な溶解技術:金属鋳造業界向けの省エネの概念と機会 .https://www.energy.gov/sites/prod/files/2013/11/f4/advancedmeltingtechnologies.pdf。

Safe Work Australia(2013)。 鋳造作業に関連するリスクを管理するためのガイド。 https://www.safeworkaustralia.gov.au/system/files/documents/1702/guide-managing-risks-located-foundry-workl.pdf

製造プロセス