マルチツールアプローチにより、確実な節約が実現します

American Axle and Manufacturing(AAM)の予防保守チームは、定期的な予防保守作業指示中に見つかった問題に対処しました。彼らのスキルと現場での経験に基づいて、生産時間への影響を最小限に抑えて問題を修正しました。問題をタイムリーにキャッチすることで、会社は推定50,000ドル節約できました。

プラント6のフロントアクスル組立ライン油圧システムの1つであるBT33608、ステーション17bの油圧フィルターを交換するために、定期的な予防保守作業指示が出されました。作業指示を完了する間、油圧修理担当者はシステムが次のように聞こえないと感じました。 100%で動作していました。彼は、ポンプが不規則な振動を発生していることを感知し、振動分析テストの修正作業指示書を提出しました。

振動解析

振動解析データを確認した後、保守担当者は、回転速度の加速された高調波と高い軸方向および半径方向の読み取り値を発見しました。調査結果から、ユニットの位置ずれが緩んでいることが疑われた。これはメンテナンスと生産に報告されました。

このラインの生産需要のため、保守担当者は30分で修正を行うことができました。貴重な時間を節約するために、彼らは製造中にストロボライトを利用して、Steelflexカップリングの正確なメーカーとモデルを読み取りました。彼らは、カップリングの外側に赤い残留物を発見しました(図1)。これは、参考資料によると、破損しているか、グリースが分離しています。カップリングスタイルのため、メンテナンスには交換用のカップリングがありませんでした。彼らは同じカップリングの現在のバージョンを注文し、同じシフト中にそれを受け取りました。メーカーが必要なサイズを製造していなかったため、カップリングは社内で変更する必要がありました。この間、保守担当者は遠心力で分離しない交換用グリース(Texacoカップリンググリース)を調査して入手し、修理を完了するための30分のウィンドウをスケジュールすることができました。

図1.カップリングはSteelflexスプリングの故障と

グリース分離で残った赤い残留物。

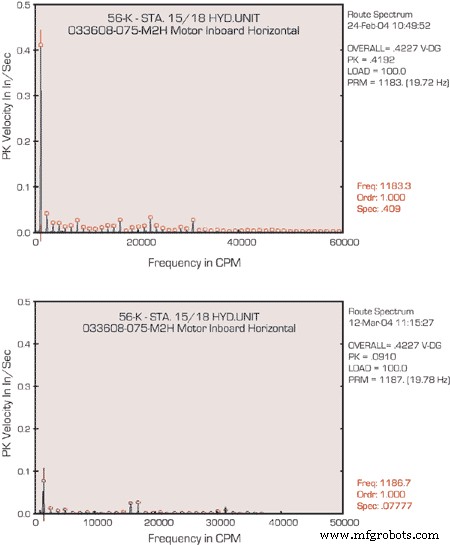

AAMプロダクションは、作業指示を完了するためにユニットを30分間リリースしました。時間の制約に基づいて、メンテナンス担当者は古いカップリングを壊し、カップリングの半分/ハブをシャフトに取り付けたままにしました。彼らは新しいスプリングとケーシングを取り付け、カップリングに適切なグリースを補充しました。彼らは30分以内にユニットを生産に戻し、新しい測定値を取得しました。高いアキシャルおよびラジアルの読み取り値は、より許容できるレベルに戻りましたが、高調波の読み取り値が高いことは、ユニットがまだずれていることを示していました。ミスアライメントが取り付けられたカップリングに損傷を与える可能性があることを知って、メンテナンス担当者はカップリングを注文し、スケジュールされたダウンタイム中にレーザーアライメントをスケジュールしました。その後、振動の測定値は適切なレベルに戻りました(図2)。

図2.上のグラフ(「読む前」)は明確に示しています

1xでの回転速度の複数の高調波

優勢。下のグラフ(最終的な測定値)は

ピーク速度が内に戻ったこと

GM / Delphiの仕様。

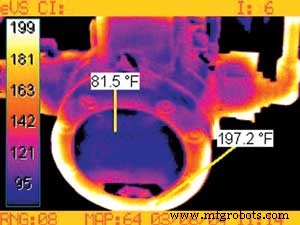

カップリングの修理時に、メンテナンスは隣接する油圧リザーバーが他のユニットよりもかなり高温で作動していることに気づき、報告しました。サーモグラフィーを使用して、発熱の増加の原因を特定しました。熱画像により、技術者はポンプが熱を発生していることを確認しました。具体的には、図3は、深刻な内部リークとケースドレンリークをサポートしています。

図3.サーモグラフィー画像は内部漏れを示しています

ケースドレン漏れ。

保守担当者は、適切なポンプの交換品を見つけている間に、根本的な原因とさらなるコンポーネントの損傷を特定するために、追加の振動分析とオイル分析テストをスケジュールしました。

ポンプメーカーはポンプスタイルを元の設計からアップグレードしており、2つのスタイルには互換性がありませんでした。新しいスタイルのポンプを調整したり、日中の遅延が発生したりしないように、保守担当者は特別な24時間ポンプの交換を注文しました。振動分析の測定値は異常な測定値を生成せず、金属同士の摩耗も検出されませんでした。オイル分析技術者は、サンプリングとテストを完了して、オイルの化学的性質が許容レベルをはるかに超えて劣化し、粒子レベルが高いことを確認しました。担当者は、定期的にスケジュールされたダウンタイム中にユニットの修理を予定していました。彼らはポンプとフィルターを交換し、システムの排水、洗浄、補充を行いました。

振動分析、サーモグラフィー、およびオイル分析の読み取りは、修理後に完了し、すべてAAM標準内の通常の動作レベルに戻りました。

正しい油圧操作により、ステーション17bでの壊滅的な障害が防止されました。この油圧システムは、トルクテストのためにコンポーネントを配置するコンポーネントコンベヤに供給します。このシステムに障害が発生すると、部品のトルクをテストできないため、最終的な組立ラインが停止します。説明されているメンテナンス手順のいずれかを適切に完了するために必要な時間の長さに基づくと、壊滅的な障害により、約96,000ドルのコストで最低4時間のダウンタイムが発生します。部品がすぐに入手できない、または入手できない場合、このダウンタイムのコストは576,000ドルを簡単に超える可能性があります。

Rick Kus、Dave Giacobozzi、Julius O’Steen、Jim Panoff、Ron Radford、Max Segarは、デトロイトのAmerican Axle andManufacturingのPMチームメンバーです。

機器のメンテナンスと修理