ほぼゼロのダウンタイム:概要と傾向

1。メンテナンステクノロジーの概要:

多くの製造会社は、生産設備を1オンスの容量ごとにプッシュすると同時に、間接費を削減しようとしています。これにより、システムの手入れに使用される高品質のメンテナンスサービスの重要性が強調されています。サービスとメンテナンスは、企業が製造の生産性と顧客満足度を可能な限り最高レベルで維持するために不可欠になりつつあります。製品のアフターマーケットサポートは、企業の収益性と信頼性を決定する重要な要素になりつつあります。メンテナンス機能の重要性、したがってメンテナンス管理の重要性は非常に高まっています。

メンテナンス技術の目的

- デバイスの信頼性を高め、生産のダウンタイムを削減します

- スループットを向上させる

- 資産の平均余命を延ばす

- 安全性と品質条件を改善する

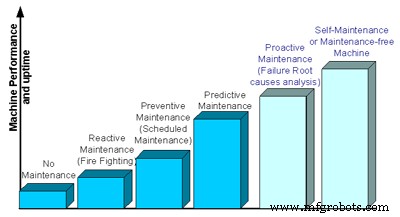

開発の歴史を振り返り、保守技術の開発傾向を予測すると、保守の卓越性へのロードマップを図1のように示すことができます。

図1.メンテナンス技術の開発。

1.1メンテナンスなし

メンテナンスが行われない状況は2種類あります。

- 修正方法がない:一部の特別なアプリケーションではメンテナンス手法が利用できないか、メンテナンス手法が初期段階で十分に開発されていません。

- 修正する価値はありません:一部のマシンは、1回だけ使用するように設計されています。維持費と比較すると、廃棄するだけの方が費用効果が高いかもしれません。

上記のシナリオはいずれも、ここでの説明の範囲内ではありません。

1.2リアクティブメンテナンス

平易な英語では、リアクティブメンテナンスの目的は、「壊れた後に修理する」ことです。ほとんどの場合、機械は警告なしに故障し、メンテナンスクルーがそれを仕事に戻すことが急務であるためです。これは「消防」とも呼ばれます。

リアクティブメンテナンスが発生する理由は、関連する機械の適切なケアにほとんど注意を払わずに、何年にもわたって一部の操作が開発されてきたためです。基本的に、メンテナンスはほとんどまたはまったく行われず、障害が発生するまで機械は動作します。このとき、適切な担当者に連絡して状況を評価し、可能な限り迅速に修理を行います。したがって、「火を消す」または「消火」という表現が得られます。

十分なダウンタイムが利用可能であり、資産の価値が問題ではないため、機器の損傷が重大な要因ではない状況では、消防モードが許容可能なオプションであることが証明される場合があります。もちろん、緊急時に修理を行うための追加費用を考慮する必要があります。これらの状況では、合理的な費用を得るために入札を求めることは適用できない場合があるためです。市場競争と環境/安全性の問題により、消防ではなく、組織化された効率的なメンテナンスプログラムを採用する傾向にあります。

1.3予防保守

予防保守とは、その時の状態に関係なく、一定の間隔でアイテムを交換、オーバーホール、または再製造することに基づく機器のメンテナンス戦略です。スケジュールされた復元タスクとスケジュールされた破棄タスクは、どちらも予防保守タスクの例です。

予防保守(PM)は、次の2つのカテゴリに分類できます。

マイナーPM 基本的なメンテナンスです。これは、機器の継続的な動作を保証するために不可欠な、最も基本的な機器サービス(潤滑、クリーニング、定期的な調整など)を実行する行為です。このアクティビティは非常に簡単で、数台のマシン、適切なダウンタイム、十分な資金があります。多くのマシンがあり、作業タスクをスケジュールおよび制御するための組織化されたプログラムがない場合、問題が発生し始めます。解決策は、機械の基本的なニーズがタイムリーかつ効率的な方法で確実に対処されるように、マイナーな予防保守プログラムを実装することです。このようなプログラムは、継続的な運用の最小要件を満たしていますが、将来の潜在的な障害を予測することはできません。

メジャーPM マイナーPMが含まれるだけでなく、潜在的な障害への対処も開始されます。このオプションを使用すると、より複雑なタスクを実行できるように、機械が使用できなくなるようにスケジュールされます。稼働時間または同等の時間係数に基づいて、ベアリング、シャフト、センサー、ギア、配管などのコンポーネントは、近い将来の潜在的な障害を見越して交換されます。時間係数は通常、経験によって決定され、本質的に統計的です。ただし、この方法では、まだ良好な状態にあるコンポーネントを交換するだけでなく、不適切なメンテナンスによって問題が発生するリスクを負う可能性があります。その結果、コストが利益なしに増加する場合があります。ただし、機器の信頼性を確保するには、マイナーPMとメジャーPMの両方が重要であるため、この2つの組み合わせが頻繁に実行されます。

1.4予知保全

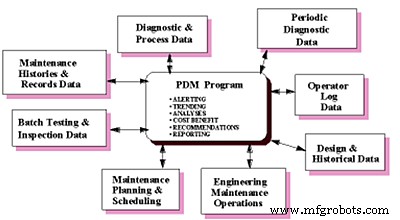

予知保全(PdM)は、適切な時間の保守戦略です。予知保全は、主要/重要な機器の保守要件についてタイムリーな決定を行うために、利用可能なすべての診断およびパフォーマンスデータ、保守履歴、オペレーターログ、および設計データを組み合わせて使用しながら、テクノロジーと人的スキルを必要とするプロセスとして最もよく説明できます。 PdMプログラムの成功につながるのは、さまざまなデータ、情報、およびプロセスの統合です。障害が発生する前に問題を検出、分析、および修正する目的で、既知のエンジニアリング制限に対して測定された物理パラメータの傾向を分析します。保守計画は、状態ベースの監視から得られた予測結果に基づいて作成されます。これは、予知保全プログラムを確立するために必要な追加の監視ハードウェアとソフトウェアの投資、人員配置、ツール、および教育のために、PMよりも前もって費用がかかる可能性があります。ただし、機器の信頼性が向上し、計画を改善するための情報が十分に進歩するため、予期しないダウンタイムと運用コストが削減されます。

図2は、メンテナンスの決定を支援するために統合されたPdMプログラムのさまざまな要素を示しています。

*出典:Augustine DiGiovanni、CSIサービス担当副社長、テクノロジーとプロセス変更の統合によるメンテナンスの最適化

図2:PdMプログラムの要素。

PdMの重要な概念は次のとおりです。

- すべての情報を組み合わせる

- 機器の劣化に関する情報を分析する

- 是正措置を決定する

- 予測アルゴリズム

- 是正措置を講じる時期を決定する

- メンテナンス履歴や根本原因の障害分析のために取られたフィードバックアクション

- 積極的に行動します。

1.5プロアクティブなメンテナンス

プロアクティブなメンテナンスとは、一般的に、機器の故障を予測または防止するために使用されるすべてのタスクを含みます。具体的には、2つの作業方向があります。

- マシンの障害や劣化につながる根本的な状態を回避することにより、障害に対応する障害を事前に変更します。プロアクティブなメンテナンスは、症状だけでなく、根本的な原因の分析に重点を置いています。根本的な原因を特定した後、ソースからの障害を防止または修正しようとします。プロアクティブなメンテナンスの最も一般的な例の1つは、人体の心臓病に関するものです。事後対応型のメンテナンスの場合、対応は患者が病院の緊急治療室に送られた後にのみ行われます。予防的メンテナンスのために、患者はバイパス手術または移植手術を受けた後、継続的な検査を受ける場合があります。予知保全の場合、心電図または超音波技術を使用して心臓病を検出できます。また、継続的な監視のためのデバイスを設置することもできます。予防的な維持のために、病気のコントロールには、食事のコントロールに加えて、コレステロールと血圧のモニタリングが含まれます。

- 保守情報を設計および運用部門にフィードバックします。設計・運用部門でも故障防止を実施する必要があります。メンテナンスクルーの仕事は、機械の修理や部品の交換だけでなく、機械の設計と操作を改善して障害を予防的に防止する方法を提案することでも役立つはずです。

プロアクティブなメンテナンスの効率と障害対応速度についてはまだ議論がありますが、メンテナンスと設計の間のコミュニケーションが不足していることは間違いありません

1.6セルフメンテナンス

セルフメンテナンスは、新しい設計とシステムの方法論です。自己管理型のマシンは、それ自体を監視および診断することができ、何らかの障害や劣化が発生した場合でも、しばらくの間その機能を維持することができます。自己保守型マシンは、従来の物理的保守の概念ではなく、機能的保守の概念に属します。機能的メンテナンスは、機能をトレードオフすることによって廃機の必要な機能を回復することを目的としていますが、従来の修理(物理的メンテナンス)は、故障したコンポーネントの交換やクリーニングなどによって初期の物理的状態を回復することを目的としています。セルフメンテナンス機能を実現する方法は次のとおりです。マシンにインテリジェンスを追加することで、機能のメンテナンスに十分な賢さを実現します。言い換えれば、自己保守性は、追加の組み込み推論システムとして既存のマシンに追加されます。

セルフメンテナンス機能を作成するための別のシステムアプローチは、セルフサービストリガー機能をマシンに追加することです。次に、マシンは、詳細で明確なメンテナンス要件を使用して、サービスリクエストを自己監視、自己診断、および自己トリガーします。メンテナンス作業は引き続きメンテナンスクルーによって行われますが、機械、メンテナンススケジュール、ディスパッチシステム、在庫管理システムをギャップなく統合することで、メンテナンスコストを最大限に最小限に抑え、顧客満足度を最高レベルに高めることができます。

2。私たちは今どこにいますか?

従来の製造業のほとんどは、メンテナンス作業の消火活動を減らすのにまだ苦労しています。米国の大手自動車メーカーの1つには、すべての工場を合わせた15,000〜18,000人のメンテナンススタッフがいます。彼らによると、「(保守作業の)85%から90%は危機的作業です」(内訳)。他のいくつかの企業は、すでに自社の工場で予防保守プログラムを採用することに成功しています。ある自動車部品供給会社は、メンテナンスタスクの80%近くが定期メンテナンスであり、消防活動は20%に過ぎないと述べています。ほとんどの製造業にとって、計画された作業と計画されていない作業の理想的な比率は19:1であり、これは多くの製造業で「世界クラス」と見なされています。では、コスト削減や生産性向上の観点から、企業がすでに定期保守の90%以上に達しているとしたら、それで十分でしょうか。実際、ここで重要なのは、スケジュールされたメンテナンスの90%が必要かどうかです。これは、予防メンテナンスから予知保全への移行という主要なディスカッショントピックにつながります。

2.1事後対応型および予防型メンテナンスから予知保全への移行

事後対応型メンテナンス、のみ 機器に障害が発生すると、製造コストが高くなり、機器とプロセスの故障によってサービスが大幅にダウンタイムになります。予防保守は、機械またはプロセスの実際の状態に関係なく、保守操作をスケジュールすることにより、機械またはプロセスの故障を排除し、ダウンタイムを削減することを目的としています。予防保守の間隔は、信頼性理論とマシンまたはプロセスのライフサイクルに関する情報を使用して決定されます。

この方法では、プロセスまたはマシンがまだ許容レベルで機能しているときにメンテナンスが実行されるか、スケジュールされたメンテナンス操作が実行される前に予期しない故障が発生するため、生産性が不必要に失われることがよくあります。 Forbes Magazine によると 調査によると、予防保守に費やされた3ドルに1つが無駄になっています。主要なオーバーホール施設は、「再建のために送られた油圧ポンプの60パーセントはそれらに何の問題もなかった」と報告しています。これらの非効率性は、マシンの実際の状態とニーズ(柔軟で動的)ではなく、スケジュール(固定および推測作業)に従って実行されたメンテナンスの結果です。そのため、すでにほぼ完璧な予防保守レベルを達成している場合でも、そのコストは総運用コストのかなりの部分を占めており、改善とコスト削減の余地がたくさんあります。したがって、現代の市場では、機器の現在および過去の動作に基づいて障害を予測および防止することがますます重要になり、必要な場合にのみ、正確に必要なときにそのメンテナンスを保証します。

予防保守は、常に自動車のサービススケジュールと比較されてきました。車のオイルを必要かどうかに関係なく3,000マイルごとに交換する場合は、予防保守ポリシーに従っています。予知保全とは、オイルを時々サンプリングし、その特性に変化がないかどうかを確認し、車両の整備時期を予測することです。オイルをもっと頻繁に交換する必要があることに気付くかもしれません。あるいは、オイルを交換せずにさらに1000マイル運転し続けることができます。このより正確なメンテナンス技術を使用することで、自動車の世話をするだけでなく、不要なサービスを回避することでコストを削減できます。

これらの理由から、障害を検出および定量化する従来のアプローチから、およびの検出、定量化を中心としたアプローチへのパラダイムシフトを提案します。 プロセス、マシン、またはサービスのパフォーマンス低下を予測します。パフォーマンスの低下はシステム障害の前兆であるため、許容できないシステムパフォーマンス(プロセス、マシン、またはサービス)が発生する前に予測することができます。したがって、従来の失敗と修正の慣行は、新しい予測と防止のプロセスに置き換えることができます。

2.2予知保全のメリット

予知保全のメリットは、次のように分類できます。

1。生産性の向上

- コストのかかるダウンタイムを最小化または排除し、収益性の高いアップタイムを増やします。

- 予定外のメンテナンスを削減–生産への影響が最も少ない時間に修理を行うことができます。

- 機械のパフォーマンスを最適化–機械は常に仕様の範囲内で動作します。

- 機械の修理に必要な時間を短縮します–機械の状態を事前に通知することで、修理プロセスをより効率的に整理できます。

- 機械の故障やパフォーマンスの低下による生産の損失を補うために必要な残業を削減します。

- 必要に応じて、機械の操作速度を上げます。

- 機械の操作が簡単になります。

2。全体的なコストを削減します

- 不要な機械の修理を減らします–機械は、パフォーマンスが最適でない場合にのみ修理されます。

- スペアパーツの在庫を削減–スケジュールされた機械のシャットダウン中に修理が行われるのに間に合うように、多くのパーツを購入できます。

- 不十分な機械のメンテナンスによって引き起こされる設備投資の減価償却を削減します–適切にメンテナンスされた機械は長持ちし、パフォーマンスが向上します。

- 非効率的な機械性能によって引き起こされる過剰な電力消費を削減し、エネルギー要件にかかる費用を節約します。

- 過度のダウンタイムをカバーするためのスタンバイ機器や追加のフロアスペースの必要性を減らし、機器やプラントに必要な設備投資を削減します。

3。より良い顧客関係と満足のいくレベル

- 品質が悪いために不満を持っている顧客や失われた顧客の数を減らします。機械のパフォーマンスが最適ではないため、品質は常に低下します。

- 時間通りのサービスにより、顧客の待ち時間とダウンタイムが削減されます。

- 顧客が問題に気付く前にサービス需要を特定する可能性。

- 機械の故障や性能の低下が原因で配達が遅れた場合のペナルティを軽減します。

- 機械の性能が悪いために製品の品質が低下するため、保証請求が減ります。

4。機械の安全性を高めます

- パフォーマンスの悪い機械によって引き起こされる怪我を減らします。

- 安全でない機械に対して会社に課せられる安全上の罰則を軽減します。

- 手入れの行き届いた機械は安全性を高めるため、保険料を引き下げます。

2.3予知保全の要件

予知保全テクノロジーを実装するには、管理グループが2つの投資を検討する必要があります。

- 状態ベースの監視および診断機器への投資。

- スタッフのトレーニングへの投資

3。予知保全の方法論

3.1条件ベースの監視とパフォーマンス評価

予知保全の基本は、状態ベースの監視です。機械の動作状態を常にチェックし、劣化の傾向を追跡しない限り、正確な予知保全計画を立てることは不可能です。

条件ベースの監視または常時テストメカニズムに基づいて構築された予知保全技術は数十あり、その一部は多くの業界で標準となっています。これらの標準的で広く使用されている技術には、振動分析、オイル分析、摩耗粒子分析、超音波、サーモグラフィー、アコースティックエミッション分析が含まれます。次の表は、メンテナンスの専門家がさまざまなアプリケーションにこれらの予測テクノロジーを従来から使用してきた方法を示しています。

検出方法

障害モード

機器

振動解析

油と摩耗の粒子分析

超音波

リーク検出

サーモグラフィー

アコースティックエミッション

分析

および転送機器

振動解析 主に回転機械で使用され、ベアリングの欠陥、不均衡な状態、ミスアライメントなどの問題を見つけます。振動解析を使用する前に、メンテナンス技術者は、ベアリングが問題があることに気付かないまで待たなければなりませんでした。ただし、振動解析を使用することにより、定期的な読み取りを行って記録することができます。その後、保守担当者はこれらの測定値をベースラインの測定値と比較できます。摩耗が一定のレベルに達すると、ベアリングは故障する前に交換する予定です。これにより、事後対応型のメンテナンスの量が減り、生産または設備のスケジュールへの影響を最小限に抑えて交換が確実に行われます。大型回転機械では、オンライン状態監視システムが広く採用されています。各軸受部の振動情報を収集し、それに基づいて現在の機械性能を評価します。さらに、その評価と機械性能の予測に基づいて、将来のメンテナンスが予定されています。そうすれば、マシンは本当に必要なときにだけ開かれます。

振動解析は、流体動力システムの非機械的問題や、大型遠心圧縮機のサージまたは流体励起障害の診断にも使用されます。たとえば、流体処理システムの制限や外乱は、問題の特定に役立つ乱流と固有の振動の兆候を生み出します。

超音波 主に漏れの検出、特に蒸気と空気の漏れに使用されます。これらのリークは高額になる可能性がありますが、多くの企業が気付かないようにしています。

超音波の一般的な用途には、空気圧およびその他のガスシステム、真空システム、ガスケットとシール、およびスチームトラップの漏れ検出が含まれます。超音波はバルブのブロースルーも検出し、油圧ポンプのキャビテーションの問題を検出する最も一般的な方法でもあります。

超音波は、電気開閉装置や架空送電線の検査にも使用されます。日常の検査には時間がかかり、危険です。これらの領域はコロナ放電がないか監視され、機器が放電を「聞く」と、技術者はほとんど時間を無駄にすることなく問題をすばやく見つけることができます。したがって、技術者は、重大になって機器の故障を引き起こす前に、小さな問題を見つけることができます。

油と摩耗-粒子分析 潤滑関連の故障を検出するために広く使用されている2つの異なる技術です。オイル分析は、潤滑油の状態を判断します。摩耗粒子分析は、潤滑剤中の摩耗粒子の濃度に基づいて機器の状態を判断します。

たとえば、異常な摩耗の兆候(ノイズや過熱など)を示しているギアケースについて考えてみます。オイルサンプルの摩耗粒子をチェックできます。見つかった粒子の種類と状態を考慮すると、考えられる問題とその原因の数を特定することができます(たとえば、設計速度や容量を超えて機器を操作したり、フィルターの故障が発生したりします)。問題が特定されたら、運用や施設への影響を最小限に抑えながら、適切なメンテナンスアクションをスケジュールできます。

いくつかのユニークなアプリケーションには、潤滑剤自体または潤滑剤中の摩耗粒子の分析が含まれます。たとえば、潤滑が不十分な場合、摩耗粒子が現れることがあります。 「不十分な潤滑」は、必ずしもシステムに潤滑剤がないことを意味するわけではありません。たとえば、密閉型ドライブの潤滑システムでは、スプレーノズルが詰まっており、適切な潤滑が検査が困難な領域に到達するのを妨げている可能性があります。ドライブの目に見える部分が適切に潤滑されている可能性がありますが、潤滑が不足している他の領域では、その状態を示す摩耗粒子が生成されます。サンプルは、添加剤の故障、潤滑剤の汚染、または潤滑剤の定格を超える過度の負荷などの状態を示している場合もあります。

サーモグラフィー 通常よりも高温の電気部品を見つけるために主に使用されます。このような状態は通常、摩耗または緩みを示します。したがって、サーモグラフィを使用すると、技術者は、すべてのコンポーネントに同じレベルの注意を払う必要なしに、注意が必要な電気コンポーネントのみのメンテナンスを実行できます。

たとえば、公益事業では、緩い接続から熱が発生しないようにするために、電気部品に正しいトルクが不可欠です。サーモグラフィの前に、コントロールパネルの各接続を手動でチェックして正しいトルクを確認する必要がありました。サーモグラフィを使用することにより、ホットな接続のみが注目されます。これにより、接続の予防保守を実行するために必要なスタッフが削減されます。

その他のアプリケーションには、環境条件によって摩耗する架空送電線などの屋外配線の監視が含まれます。サーモグラフィは、変圧器の温度を測定して、特定の領域が他の領域よりも高温である場合に示される問題を見つけるのにも役立ちます。さらに、高温プロセスのある業界でのメンテナンスをサポートします。このテクノロジーは、耐火物が摩耗している領域を特定するのに役立ち、壊滅的な障害が発生する前に修理することができます。

サーモグラフィであまり使用されていないもう1つのアプリケーションは、機器を大幅にシャットダウンせずにカップリングアライメントをチェックすることです。ミスアライメントのカップリングが回転すると、熱が発生します。温度差が大きいほど、ミスアライメントが大きくなります。サーモグラフィを使用することにより、保守担当者はカップリング全体の温度上昇を観察できます。一部の企業は、この手法を十分に長い間使用して、各タイプのカップリングの温度上昇に関するプロファイルを作成してきました。このプロファイルを使用して、(どの平面にあるかではなく)ミスアライメントの量を判断できます。その後、技術者はカップリングの再調整を事前にスケジュールできます。

アコースティックエミッション(AE) 分析 は、通常20キロヘルツから1メガヘルツの超音波範囲の弾性波が、材料内のエネルギー源からのエネルギーの急速な放出によって生成される現象のクラスです。弾性波は固体を通って表面に伝播し、そこで1つまたは複数のセンサーで記録できます。センサーは、力学的波を電気信号に変換するトランスデューサーです。このようにして、可能な音源の存在と位置に関する情報が取得されます。定量的手法の基礎は、AEイベントのソース座標を可能な限り正確に抽出するためのローカリゼーション手法です。

AE分析は、構造を積極的に調査する超音波検査とは異なります。 AE分析は、アクティブな欠陥からの放出をリッスンし、構造がプルーフテストでサービス負荷を超えて負荷された場合の欠陥アクティビティに非常に敏感です。

AE分析は、材料の局所的な損傷を調査するための便利な方法です。他のNDE技術に勝る利点の1つは、試験片に影響を与えることなく、荷重履歴全体で損傷したプロセスを観察できなければならない可能性があることです。

AE分析は、圧力容器の故障や貯蔵タンクやパイプシステムの漏れの検出と特定、溶接アプリケーションの監視、腐食プロセス、部品からの部分的な放電など、幅広いアプリケーションでうまく使用されています。高電圧および保護コーティングの除去。 AEアプリケーションの研究開発が現在追求されている分野は、とりわけ、プロセスの監視と、土木構造物(橋、パイプライン、海上プラットフォームなど)のグローバルまたはローカルの長期監視です。多数のAEアプリケーションが公開されている別の分野は、繊維強化ポリマーマトリックス複合材料、特にガラス繊維強化部品または構造(ファンブレードなど)です。 AEシステムには、リークによって生成された音響信号を検出する機能もあります。

AE分析の欠点は、市販のAEシステムでは、材料にどれだけの損傷があり、コンポーネントがどれだけ長く続くかを定性的にしか推定できないことです。したがって、より徹底的な検査を行い、定量的な結果を提供するには、他のNDE方法が依然として必要です。さらに、サービス環境は一般的に非常にノイズが多く、AE信号は通常非常に弱いです。したがって、信号の識別とノイズリダクションは非常に困難ですが、AEアプリケーションを成功させるには非常に重要です。

3.2ウォッチドッグエージェント

現在、一般的な状態ベースのメンテナンス(CBM)アプローチでは、障害の兆候の認識に基づいてマシンの現在の状態を推定します。最近、この障害中心のパラダイム内のいくつかの予測CBM手法が提案されました。これらのアプローチにもかかわらず、前述の予測CBM手法を実装するには、現在のマシンまたはプロセスのパフォーマンスを評価するために対応する障害モードを知る必要があるため、評価されたマシンまたはプロセスに関する専門知識と事前知識が必要です。このため、前述のCBMメソッドはアプリケーション固有であり、堅牢ではありません。

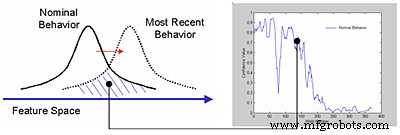

インテリジェントメンテナンスシステムセンターは、ウォッチドッグエージェントに基づくパフォーマンス評価と予測のための新しいCBMパラダイムを提案しました。この新しいアプローチは、一般的な信号処理、特徴抽出、センサー融合技術を通じて、複数のセンサー入力から抽出されたシグネチャから取得されたパフォーマンス関連情報を利用することに基づいています。この場合のパフォーマンス評価は、最新のパフォーマンスを表すシグニチャを通常のシステム動作中に観察されたシグニチャと照合することに基づいて行われます。これらのシグニチャが厳密に一致している場合はパフォーマンスが良好であることを示し、シグニチャ間の差異が大きい場合はパフォーマンスが低下し、メンテナンスが必要であることを示します。

このCBM手法を運用するために障害データは必要なく、採用された方法の性質は一般的であるため、専門知識の必要性は大幅に減少します。ただし、一部の障害モードを説明する障害データが利用可能な場合は、最新のプロセスシグニチャをそれらの障害関連のシグニチャと照合し、結果として得られる一致に重要な診断情報を含めることもできます。

図3は、プロセス障害ではなくプロセス劣化の記述と定量化を中心としたこのCBM手法を示しています。最後に、プロセスシグニチャの履歴動作を利用して、それらの動作を予測し、プロセスパフォーマンスを予測できます。予測されたパフォーマンスに基づいて、プロセスの劣化を予測し、潜在的な障害が発生する前に防止することで、予防的なメンテナンスが可能です。したがって、ウォッチドッグエージェントは、いつに関する情報を生成できるようになります。 許容できないシステムパフォーマンスが発生します。理由 パフォーマンスの低下が発生し、何 システム内のコンポーネントを保守する必要があります。この情報は、最終的には、ダウンタイムを予防的に防止する最適なメンテナンスポリシーとアクションにつながります。

マルチセンサーのパフォーマンス評価と予測のこのインフラストラクチャ全体は、同様の条件下で動作する同一の製品に搭載されたウォッチドッグエージェントが情報を交換し、世界モデルの構築を相互に支援できる場合、さらに強化される可能性があります。さらに、この通信を使用して、「兄弟製品」のパフォーマンスをベンチマークし、深刻な損傷や損失を引き起こす前に、パフォーマンスの低いユニットを迅速かつ効率的に特定できます。同様の条件で動作する同一の製品間の通信とベンチマークのこのパラダイムは、「ピアツーピア」(P2P)パラダイムと呼ばれます。図8は、P2P通信とベンチマークパラダイムによってサポートされる前述のウォッチドッグエージェント機能を示しています。

図3:シグニチャ間のオーバーラップに基づくパフォーマンス評価。

条件ベースのメンテナンスのためのオープンシステムアーキテクチャ(OSA-CBM)の標準によると、一般的なCBMシステムは次の7つの層で構成されています。

•センサーモジュール

•信号処理

•状態監視

•健康評価

•予後

•意思決定のサポート

•プレゼンテーション

ウォッチドッグ機能は、この標準トポロジをマルチセンサーレベルに拡張し、CBMスキームの感覚処理、状態監視、ヘルスアセスメント、および予測レイヤーを実現します。インテリジェントメンテナンスシステム内のセンサーと意思決定レイヤーは、ウォッチドッグエージェントの外部で実現されます。

結論

今日の競争の激しい市場では、生産コスト、リードタイム、最適な機械の使用率が企業にとって重要な問題です。ほぼゼロのダウンタイムは、メンテナンスクルーが会社のスループットと高い生産性を維持するための目標です。機器が故障した場合にのみ実行されるリアクティブなメンテナンスは、高い生産コストと、機器およびプロセスの故障によって引き起こされる重大なサービスのダウンタイムの両方をもたらします。予防保守は、機械またはプロセスの実際の状態に関係なくスケジュールされた保守操作を通じて、機械またはプロセスの故障とダウンタイムを排除することを目的としています。したがって、現代の市場では、機器の現在および過去の動作に基づいて障害を予測および防止することがますます重要になり、必要な場合にのみ、正確に必要なときにそのメンテナンスを保証します。

これらの理由から、従来の事後対応型保守および予防型保守から予知保全への移行は、保守技術の開発の方向性である必要があります。状態ベースの監視テクノロジーに基づいて、従来の失敗と修正の慣行は、新しい予測と防止のパラダイムに置き換えることができ、最終的には置き換える必要があります。

作者について:

HaiQiuとJayLeeは、NSF産業/大学共同研究センターの指揮を支援しています

シンシナティ大学のインテリジェントメンテナンスシステム(IMS)。詳細については、www.imscenter.netにアクセスしてください。

参照:

- Sandy Dunn、21世紀の状態監視、http://www.plant-maintenance.com/articles/ConMon21stCentury.shtml

- プラント保守リソースセンター、2002年状態監視調査結果、http://www.plant-maintenance.com/articles/condition-monitoring-survey-02.shtml

- Robert J.、収益の維持、http://www.ecmweb.com/ar/electric_maintaining_bottom_line/

- J S Rao、機械の振動状態監視、CRCプレス2000、ISBN 0849309379

- Bertele、Otto V.「なぜコンディションモニターなのか?」状態監視に関する第3回国際会議。 1990年10月15〜16日。

- Bengtsson、M.、2002年、鉄道車両の状態ベースのメンテナンス」、IDPMTR02:06。

- Chris Davies、障害診断における情報システムの使用、http://www.bin95.com/download/Information_Systems_in_Fault_Diagnosis.pdf

- Don Fitchett、真のダウンタイムコスト(TDC)とは何ですか?、http://www.afestlouis.org/Download/True_Downtime_Cost.pdf

- L.Swanson、メンテナンス機能に対する新しい生産技術の影響:実証的研究、International Journal of Production Research、vol.37、No.4、pp849-869、1999。

- Andy Foerster、リモート監視および制御の新時代、http://www.ecmweb.com/ar/electric_new_age_remote/

- Mark Lamendola、リモート予測モニタリングの新機能、http://www.ecmweb.com/ar/electric_whats_new_remote/

- SpectraQuest、Inc。http://www.spectraquest.com/

- Haynes、C J、パフォーマンスデータを使用した発電所メンテナンスのスケジューリング、ASMEペーパー86-JPGC-PWR-63

- Ray Beebe、プラントのパフォーマンス監視による予知保全、http://www.goldson.free-online.co.uk/techart/MFPT52.htm

- Michael V. Brown、予測アプローチの適用、http://www.newstandardinstitute.com

- William C. Worsham、予防保守は必要ですか?、http://www,reliability.com/articles/article37.htm

- Christer Idhammar、CMMSおよび予防保守、http://www.idcon.com/articles/cmms.htm

- Susan Owen、予防的電力監視により予防保守が強化されます、http://www.ecmweb.com/ar/electric_proactive_power_monitoring/

- プロアクティブメンテナンスとは、http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-what.htm

- James C. Fitch、PE、プロアクティブメンテナンスは、従来の予測/予防メンテナンスプログラムに比べて10倍以上の節約をもたらすことができます。http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-pm.htm

- Daryl Mather、保守計画の基礎:計画とスケジューリング、http://www.maintenanceworld.com/Articles/Mather/planning_scheduling.htm

- Dibyendu De、運用の信頼性と知識労働者による生産性の向上、http://www.maintenanceworld.com/Articles/Dibyendu/deb1.htm

- プラントメンテナンスリソースセンター、メンテナンスベンチマークデータベース:全体的な結果、http://www.plant-maintenance.com

- Augustine DiGiovanni、テクノロジーとプロセス変更の統合によるメンテナンスの最適化、http://www.compsys.com/enews/knewspro.nsf/v/ADIT-55JN86

- 予知保全の利点:A-Z、http://www.maintenanceresources.com/ReferenceLibrary/PredictiveMaintenance/tbopm.htm

- Robert Edae、予知保全の重要性、http://www.newsteel.com/features/NS9709f5.htm

- Lee、J。&Wang、Ben、(1999)Computer-aided Maintenance:methodologies and Practices、Kluwer AcademicPublishing。

- Lee、J。1995.コンピューター統合生産における機械性能の監視と予防的保守:レビューと展望。 International Journal for Computer Integrated Manufacturing 8(5):370–380。

- NSF I / UCRCインテリジェントメンテナンスシステムセンター、http://www.imscenter.net

- D. Djurdjanovic、J。Ni、およびJ. Lee、「機械の性能低下の評価と監視における時間周波数ベースのセンサーフュージョン」、Proc。 2002年のASMEInt。機械工学議会と解説、論文番号IMECE2002-32032

- Thurston、M。and Lebold、M.、2001、“ OpenStandards for Condition Based Maintenance and Prognostic Systems”、Pennsylvania State University、Applied ResearchLaboratory。

機器のメンテナンスと修理