風力発電会社が氷の問題の根源に

そよ風が吹くと、高さ262フィートの風力タービンが3つの強力なブレードを堂々と回転させ、24時間で750世帯に電力を供給するのに十分なクリーンで再生可能な電力を生成します。そよ風が氷、着氷性の雨、雪、さらには着氷性の霧と組み合わされた強風に変わると、風速と風力を測定するタービンのアネモメーターが凍結し、ClipperWindpowerなどの風力発電会社にとってコストのかかるダウンタイムが発生する可能性があります。

クリッパーウィンドパワーについて

カリフォルニア州カーピンテリアに本社を置くクリッパー・ウィンドパワーは、風力エネルギー技術、風力タービンの製造、風力プロジェクトの開発に従事する急成長中の企業です。 Clipperは、米国、デンマーク、英国で850人以上を雇用しています。その製造業務の中心は、2006年3月にアイオワ州シーダーラピッズで運用を開始したISO9001認定の製造および組立施設です。

タービンの可用性を向上させるために品質を向上させる

クリッパーの最初の風力タービンがアイオワ州北西部、イリノイ州西部、バッファロー近郊のニューヨーク州西部でオンラインになったとき、2007年から2008年の冬は激しく激しく襲い、雨氷と霧が風速計ユニットの故障を引き起こしました。風速計なしで塔が走り続けている間、風を最も効果的に利用するために153フィートのブレードを動かす方向についてのガイダンスはありませんでした。 Clipperは当初、ソフトウェアのアップグレードを通じて問題に対処しようとしましたが、すぐに追加の風速計がフリーズし始め、問題が悪化し、タービンの可用性に影響を与えました。

利用可能な迅速なソリューションがなく、毎日影響を受けるアネモメーターの数が増える中、Clipperは根本原因分析(RCA)を開始しました。これは、シックスシグマの定義、測定、分析、改善、および制御(DMAIC)問題解決プロセスの不可欠な部分です。厳密なDMAICアプローチは、問題の特定から始まり、長期的なソリューションの実装で終わる、チームが従うステップを定義します。潜在的なRCAプロジェクトを評価するために、クリッパーのシーダーラピッズ工場の現場品質保証/継続的改善のマネージャーであるマイクトゥルーグは、安全性、品質、タービンの可用性の影響を測定するマトリックスを使用しています。

「このプロジェクトでは、タービンの可用性に大きな影響を与えたため、スコアリングは基準を満たしていました」とASQのシニアメンバーであるTruegは述べています。

気象関連の風速計の問題に対処するために、RCAプロジェクトがチャーターされました。プロジェクトの目的は、ダウンタイムとタービンの可用性の低下につながる風速計の故障の根本的な原因を特定することでした。プロジェクトチームは、次の冬のシーズンの開始までに、アクションプランを作成し、是正措置を実施するという任務を負っていました。

DMAICアプローチに従う

このRCAプロジェクトのチームメンバーを選ぶのはやや困難でした、とプロジェクトの共同リーダーを務めたエレンセネットは回想します。

「問題のように思われたので、電気の問題を経験した人から始めました」と、Clipperの2年間の従業員であるSennettは言いました。

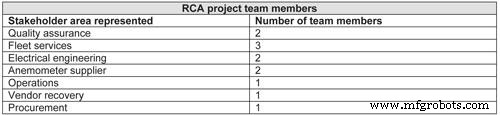

図1の表に示すように、合計で7つの利害関係者領域が改善チームに参加しました。

図1

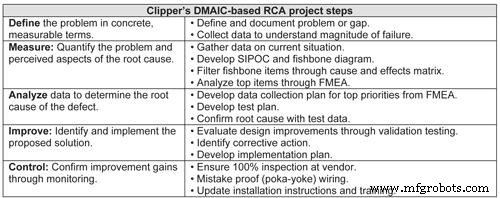

プロジェクトのすべての段階ですべてのチームメンバーが参加したわけではありません。たとえば、根本的な原因が特定されると、ベンダーの代表者が参加しました。チームは、図2に概説されている手順を実行しました。

図2

問題の定義

最初の気象関連の障害の直後、悪天候でタービンがオフラインになるたびに、会社はデータの収集を開始しました。この初期のデータ収集は、RCAプロジェクトの憲章につながりました。

問題を定量化するための測定

収集されたデータは、冬の気象条件は厳しいものの、降水量と気温の両方が風速計のサプライヤーの仕様の範囲内にあることを示していました。 RCAチームは、問題と根本原因の認識された側面を定量化するために、サプライヤー-入力-プロセス-出力-顧客(SIPOC)マトリックスを開発しました。機器の故障の考えられる根本原因を特定するために、彼らはフィッシュボーン図も完成させ、さらに調査するために45項目を生成しました。次に、RCAチームのメンバーは、最も可能性の高い原因に焦点を当てるために、潜在的な原因を原因と結果のマトリックスに入力しました。マトリックスツールを使用すると、チームは潜在的な原因を9つの項目に絞り込み、障害モードおよび影響分析(FMEA)を行うことができました。

データを分析して根本原因を特定する

セネットと彼女のチームの次のステップは、FMEAからのリスク優先度が最も高い潜在的な原因をカバーするデータ収集計画を作成することでした。全体として、データは13のFMEAの潜在的な原因で実行されたテストから収集されました。これは、加熱回路の配線に関する作業指示の不適切なトレーニングから、風速計のトランスデューサーキャップの加熱に関する問題まで多岐にわたります。

風速計のデータ収集とテストの後、RCAチームは、サプライヤーの加熱回路の設計が宣伝されている仕様を満たしていないと結論付けました。この障害により、Clipperのアプリケーションには不十分な加熱回路が発生し、その結果、会社の風力タービンの気象関連の障害が発生しました。

セネットは、風速計のサプライヤーに、その製品が約束どおりに現場で機能しなかったことを認めてもらうことが実際の課題であったことを覚えています。最終的に、現場とRCAプロジェクトからのデータがサプライヤーを納得させました。後から考えると、Sennettは、おそらく彼女のチームがもう少し早くプロジェクトにサプライヤーを関与させることができたと感じています。

「サプライヤーにDMAICの手順を実行してもらい、根本的な原因を発見してもらうことは、私たちがそれを見つけて問題があることを伝えるのではなく、有益だったでしょう」と彼女は言いました。

ソリューションの特定と実装

根本的な原因を把握した上で、チームは一連の冬の天候をシミュレートした検証テストを通じて、風速計の加熱回路の改善を評価し始めました。

Truegは、405ユニットを交換するため、データ分析が不可欠であると報告しています。「そのため、ソリューションを検証するために、ウィンドマシーンとミストデバイスを使用して独自の冬の気象環境を作成しました。これらすべてのサイトを修正したくなかったので、もう一度修正する必要がありました。」

着氷/着氷性の雨に関する軍事標準810Fセクション521.2に従い、Clipperチームは、改良された風速計の3つのプロトタイプの性能を分析するために、3ラウンドの実験室テストを指示しました。最初の新しいプロトタイプは、シミュレートされた冬の条件によって氷が堆積し、風速計がすぐに故障したため、すぐに拒否されました。 3番目のバージョンが最終的にラボの極端な気象条件に耐える前に、2番目のプロトタイプも失敗しました。

テストが完了すると、チームはアクションプランを作成しました。計画の目標は、2010年3月30日までに、全国の405基のタービンのそれぞれにあるすべての風速計を新しく設計されたバージョンに交換することでした。

改善を確認するための管理

ラボテストに基づく加熱回路の改善に加えて、他のいくつかの制御が導入されました:

- ベンダーは、ユニットの暖房システムの3日間の燃焼テストを通じて、製品の100%検査を実施します。これにより、欠陥のある製品の出荷がなくなります。

- すべての風速計は、機能を検証するために製造施設のタービン制御ユニットでテストされています。

- 新しい風速計の設計には、ジャンクションボックスに一方向にしか接続できないコネクタも組み込まれているため、現場での不適切な配線が不要になります。

- 配線は、コネクタを取り付けるオペレーター向けに色分けされています。

新しいデザインは母なる自然に立ち向かう

フィールドテストは2008年から2009年の冬の終わりに始まりましたが、Clipperは、改善計画の有効性を確認するために、テストを2009年から2010年の冬に持ち越すことの重要性を認識しました。もう一度、母なる自然は、40〜50 mphの風、0.5インチの氷、4〜8インチの雪、マイナス15度以下の気温がさまざまな場所で報告されたため、冬のトリックのフルバッグを投げることで協力しました。風力発電所。

これらの条件にもかかわらず、Clipperは、1.6%の故障率で、気象関連の風速計の問題を2つだけ記録しました。 Clipperはすぐに、2つの障害がサプライヤアセンブリチームの問題によって引き起こされ、RCAプロジェクトによって生成された改善に直接関係していないことを発見しました。改善と制御が検証されたため、RCAプロジェクトは正式に終了しました。

RCAチームは、気象関連の障害を減らすための修復手順についてのプレゼンテーションで、DMAICプロセス全体を通じてタービンの顧客に情報を提供し続けました。チームメンバーは、主要な顧客と一緒にDMAICプロセス全体をウォークスルーし、根本原因がどのように決定されたか、および是正措置を実施する計画について説明しました。セネット氏は、クリッパーの顧客の多くはシックスシグマツールに精通しているため、RCAプロセスは彼らが望んでいる問題解決のタイプであると付け加えました。

「このプロセスは、(顧客が)根本的な原因を見つけるために時間をかけ、訓練を受けた人々を使って[是正措置]を最初から正しい方法で行うことを知っているため、顧客満足度に役立ちます」とセネット氏は述べています。

このRCAプロジェクトの恩恵を受けたのは、外部の顧客だけではありませんでした。アイオワ州シーダーラピッズの施設からタービンを制御するクリッパーの遠隔監視派遣センターの従業員は、悪天候時に注意を払う必要のあるタービンが少なくなったため、作業負荷が減少したことを確認しました。

セネットは、このRCAプロジェクトとそれに続く他のプロジェクトが、クリッパーの従業員が艦隊全体の問題になる前に、より積極的に考え、問題に対処するのに役立つと信じています。

「私たちの目標は、より予防的になり、失敗し始める前に物事を調べることです。シックスシグマプロセスを使用すると、実装前に最初に欠陥を設計するためのより良い仕事をすることができます」とセネットは述べています。

品質の文化を構築する

TruegとSennettはどちらも、内部テストや会社のサプライヤー基盤の拡大などの重要な問題に目を向けたこのRCAプロジェクトの功績を認めています。この改善プロジェクトの結果として、Clipperは、単一の調達によって引き起こされる潜在的な問題を回避するために、新しいサプライヤーを導入する計画を作成しました。

「ここでは製造現場でもテストを開発しているため、品質に問題がある場合は、故障の原因となる可能性がある、または交換部品が必要になる可能性のあるものを現場に送る前にテストできます」とTrueg氏は述べています。

>セネット氏によると、一部のチームメンバーは当初DMAICプロセスに懐疑的でしたが、構造化されたプロセスがないと、問題に関係のない不要なデータを収集する傾向があることを認識し、各ステップに時間をかけることの重要性をすぐに学びました。何人かのチームメンバーにとって、このプロジェクトに取り組むことで、プロセスの改善についてさらに学ぶことに興味を持ち、さらなるトレーニングとシックスシグマグリーンベルト認定を取得する機会を要求するようになりました。

Truegは、RCAチームに所属した後のClipperのスタッフの変化に驚いています。「データを使用した問題解決に対する態度と焦点は、Clipper文化の強力な部分です。」

詳細情報:

- SennettとTruegは、プロセス改善活動をガイドするために次の本を推奨しています。MichaelL。George、David Rowlands、Mark Price、John Maxeyによるリーンシックスシグマポケットツールブック、およびLloydJaisinghによる完全に混乱した統計。

- www.asq.org/knowledgecenterのナレッジセンターにアクセスして、根本原因分析とシックスシグマに関する追加のリソースを見つけてください。

作者について

Janet Jacobsenは、品質とコンプライアンスのトピックを専門とするフリーランスのライターです。ドレイク大学を卒業し、アイオワ州シーダーラピッズに住んでいます。この記事は、American Society for Quality(ASQ、www.asq.org)によって利用可能になりました。

機器のメンテナンスと修理