ダウンタイムとは何ですか?完全なシステム可用性への障害

ラップトップ、コンベヤーベルト、マイニングトラック、Netflix本社のサーバーなど、機械は私たちの仕事や生活に欠かせない要素になっています。彼らがダウンタイムを経験している場合、どこかで誰かがそれについて満足していないことを確信できます。

これらの次のいくつかのセクションでは、ダウンタイムの内外について説明します。ダウンタイムとは何か、原因、およびダウンタイムの管理方法です。

ダウンタイムとは何ですか?

簡単に言えば、ダウンタイムとは、システムが利用できない期間を指します。

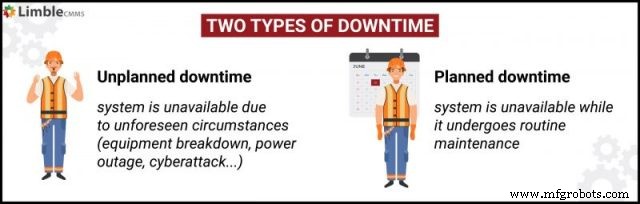

ダウンタイムは計画的または計画外の場合があります:

- 計画外のダウンタイム まさにそのように聞こえます–予期しない状況で失われた時間。予期しない機器の故障は、計画外のダウンタイムの最も一般的な原因です。

- 計画的なダウンタイム はるかに建設的で、意図的で、若返ります。私たちのシステムや機器が定期的なメンテナンスを受けている間、それは必要な「休暇」です。

これらのシナリオの両方に共通しているのは、機器がその意図された機能のために一定期間使用できないことです。

ダウンタイムは、経済的、社会的、および運用上、さまざまな業界に影響を及ぼします。代表的な例は、ダウンタイムが大きな利益の損失につながる可能性がある産業部門とIT業界からのものです。

製造におけるダウンタイムとはどういう意味ですか?

メーカー(および他の資産の多い業界のリーダー)は、機器が存在する限り、機器のダウンタイムと戦ってきました。そして不思議ではありません。マシンが利用できない場合、その日は作業が行われません。

収益創出への悪影響に加えて、ダウンタイムは、インプットとアウトプットの流れが妨げられるため、パートナー企業との関係や契約を混乱させる可能性もあります。

組織は、ダウンタイムを追跡し、実行された保守作業の有効性を見積もるために、平均修理時間(MTTR)や平均故障間隔(MTBF)などのメトリックを使用することがよくあります。 MTTRは完全な指標ではありませんが、ダウンタイムの要因の1つと見なすと、有益な情報を提供できます。

機器のダウンタイムには多くの原因があり、それらを防止および管理するためのいくつかの賢い方法があります。これらについては、記事の後半で説明します。

ITのダウンタイムとはどういう意味ですか?

情報技術業界では、ダウンタイムの定義は、ITシステムがオフラインまたは動作していない時間です。生産性の損失、収益の損失、および多額の復旧コストにつながるネットワーク障害と停止が、ネットワークのダウンタイムの大部分を占めています。

ネットワークのダウンタイムの平均コストは、1時間あたり30万ドルと見積もられています。これが、この時間を最小限に抑える多くの理由です。

サーバーが使用できないのは、メンテナンスやソフトウェアのアップグレードのためのシャットダウン、機器の故障、さらには停電やサイバーセキュリティ攻撃などの外部要因が原因である可能性があります。

ダウンタイムと可用性の関係

可用性 必要なときに機器が利用可能になる確率を測定します。つまり、意図した作業時間中に機器が完全に稼働する可能性がどの程度あるかを示しています。

次の場合、機器は利用可能であると言われます:

- 運用 (修理やメンテナンスのために出かけていません)

- 期待される速度で作業する (たとえば、期待される出力を提供できます)

- 必要なときに機能する (たとえば、シフトが開始され、オペレーターがハンドルの後ろに座っているときはいつでも)

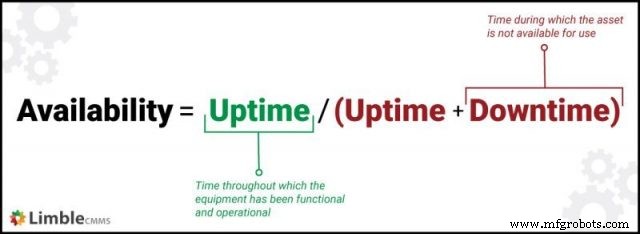

システムで発生したダウンタイムを知らずにシステムの可用性を計算することは不可能です。

可用性は、稼働時間を稼働時間とダウンタイムの合計で割ることによって得られます。

機器のダウンタイムの最も一般的な原因

機器の故障や計画外のダウンタイムと戦うためには、そもそもなぜそれらが発生するのかを理解することが重要です。機器の故障ごとに根本原因分析を実行する必要はありません。いくつかの原因はかなり明白です。

不適切な操作

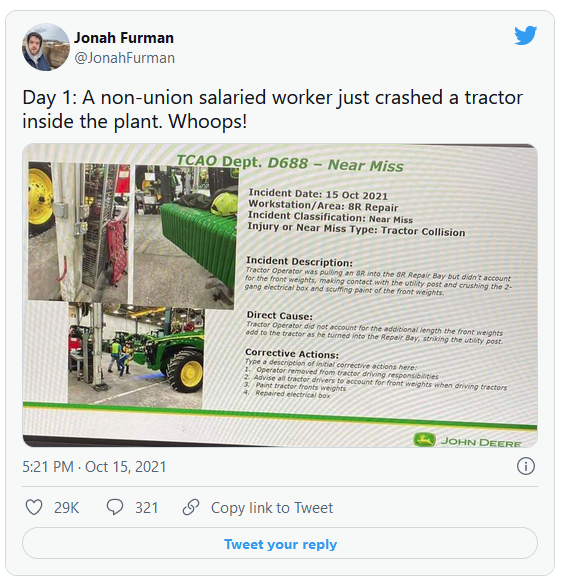

オペレーターのエラーは、機器の故障の最も一般的な原因の1つです。

不適切なトレーニング(またはその欠如)は、遅かれ早かれ、資産の不適切な使用につながります。緊急時や締め切り時の追加のプレッシャーも、多くのオペレーターを機器の管理ミスに追いやる可能性があります。

同様に、特定の機械での作業について十分な訓練を受けておらず、人員不足または予期しない不在のためにその機械で作業する必要がある機器オペレーターは、自分自身、周囲、および機器に危険を及ぼす可能性が高くなります。を使用します。 John Deereは、ほんの数日前にこの正確な問題を経験しました。

予防保守の欠如

すべてが正常に実行されていると、予防保守を見失いがちです。特に、ワークロードが圧倒的で、スタッフが不足している場合。

しかし、機器の故障の初期の兆候は非常に微妙で見落としがちです。

あなたがそれを知る前に、あなたはあなたの手に時間がない状態でダウンタイムを経験しています。これに対抗するには、保守チームは機器の故障を理解し、予防措置を講じる必要があります。

米国エネルギー省は、予防保守措置により次のような結果が生じる可能性があると推定しています。

- メンテナンスコストを最大30%削減

- 35%-45%少ない誤動作

- 稼働時間の最大75%の増分

予防保守を行うのは簡単ですが、良いことでも適度に行う必要があります。

過度のメンテナンスを行う

一部の予防保守タスクでは、機器をシャットダウンして(部分的に)分解する必要があります。これを実際に必要な頻度よりも頻繁に行うと、計画された不要なダウンタイムが発生していることになります。

それだけではありません。機器をメンテナンスのために開放するたびに、交換中に敏感なコンポーネントを損傷したり、電線が適切に接続されていなかったり、ネジが適切に締められていなかったりするなど、さまざまなリスクにさらされます。機器を故障に追い込みます。

最近のFacebookの停止は、良い例として役立ちます。 「メンテナンス中に、グローバルバックボーン容量を評価するコマンドが実行され、そのコマンドが誤ってFacebookのすべてのデータセンターを切断しました。 」メンテナンスが適切にスケジュールされたことは間違いありませんが、これはすべてのメンテナンスアクションがどのように固有のリスクを伴うかを示しています。

要約すると、あまりにも多くのメンテナンスを実行すると、次のことが可能になります。

- メンテナンスコストを増やす

- 機器の損傷

- 貴重な技術者の時間を無駄にする

- 在庫を使いすぎます

幸いなことに、最新のCMMSソフトウェアを使用してスマートなメンテナンススケジュールを作成することで、過度のメンテナンスを簡単に回避できます。

信頼性の文化の欠如

労働者が時間の制約にさらされているとき、彼らはしばしば手抜きをし、大きな問題と小さな問題の両方に迅速な修正を適用します。多くの場合、リソースがまったく不足していることと、ダウンタイムをできるだけ少なくするようにというプレッシャーのために、そうすることを余儀なくされています。

組織がこれらを容認し続け、問題を軽減するためのリソースを提供しない場合、スタッフに積極性と信頼性を期待することは少し偽善的です。

計画的なダウンタイムを削減する方法

スケジュールされたダウンタイムが必要ですが、各企業は、この時間が無駄にならないように一丸となって努力する必要があります。可能な限り、計画されたダウンタイムは、労働時間と生産スケジュールの前後にスケジュールする必要があります。

標準化とトレーニングによるスケジュールされたダウンタイムの短縮

二人が同じ仕事をするとき、彼らは同じ効率でそれをしないのは人間の性質です。標準操作手順(SOP)は、同じ作業を行うさまざまな技術者のパフォーマンスのコントラストを減らすために開発されました。

GIPHY経由

もちろん、そもそも何をしているのかわからなければ、これはほとんど意味がありません。メンテナンススタッフ向けの強力なトレーニングとオンボーディングプログラムを設定して、それを回避してください。

過度のメンテナンスとの戦い

メンテナンスプランナーは、資産の健全性と機能を維持するために実行できる定期メンテナンスの最小量を尋ねることがよくあります。

過度のメンテナンスに対抗する最も簡単な方法は、LimbleなどのCMMSを使用して、資産のメンテナンス作業をスケジュールし、その作業の有効性を追跡することです。将来のスケジュールは、資産履歴とメンテナンスログに基づいて最適化できます。

現在、不要なメンテナンス作業を真に排除するには、組織は状態監視センサーや予知保全などのテクノロジーに投資する必要があります。

CMMSを使用してスケジュールされたダウンタイムを整理する

最新のクラウドベースのCMMSシステムは、メンテナンスデータの取得とプロセスの自動化に関して非常に役立ちます。これらは、技術者の作業負荷、スペアとツールの可用性、および生産スケジュールとの衝突を考慮しながら、予防作業をスケジュールするのに役立ちます。

しかし、待ってください、もっとあります!

Limble CMMSにアクセスできる場合は、カスタムタスクビルダーを使用して、標準の操作手順とメンテナンスチェックリストを作成および保存できます。機器のメンテナンスログ、トラブルシューティングガイドライン、安全チェックリスト、およびメンテナンスマニュアルへの即時アクセスと組み合わせると、技術者はこれらすべてのリソースを使用して、作業を大幅にスピードアップし、ビジネスの継続性を確保できます。

完了が早ければ早いほど、アセットの準備が整い、利用可能になります。

計画外のダウンタイムを削減する方法

ダウンタイムのコストを調査したISAの調査によると、すべての工場は、計画外のダウンタイムによって生産性が低下し、収入の5%から20%を失っています。計画外のダウンタイムウィンドウを修正して短縮すると、ビジネスに驚異的な効果をもたらす可能性があります。

予防保守に焦点を当てる

もう一度行って、積極的に行動することの重要性を説明する必要がありますか?私たちはそうしないことを望みます。多くのダウンタイムで問題が発生した場合は、問題のある機器の予防保守計画を作成してください。これにより、正しい軌道に乗ることができます。

重要な操作のためのバックアップ機器

製造において、重要な操作のためのバックアップ機器は、過剰なダウンタイムやアイドル時間を排除するのに非常に役立ちます。ダウンタイムイベントの過去の例を徹底的に分析すると、どの操作が誤動作の影響を受けやすいかを判断するのに役立ちます。

非常に高価ですが、問題を修正しているときにプラグインするだけで交換できるのは天の恵みです。

フォールトトレラント性の高いマシンを購入して使用する

一部のデバイスは他のデバイスよりも信頼性があります。最新の機器は、フォールトトレランスを念頭に置いて構築する必要があります。このような機器を使用すると、デフォルトでダウンタイムが短縮され、メンテナンスチームが対応する時間が長くなります。

繰り返しますが、そのような機器には代償が伴います。ただし、機械の購入に携わる人は、主に長期的な有効性に関心を持つ必要があります。初期費用が目に入ったとしても、保守が容易で故障の可能性が低い機器の方が費用効果が高いことがよくあります。

緊急保守手順を作成する

生産現場から機器の故障を完全に排除することはできません。そして、それは世界の終わりではありません。ただし、緊急メンテナンスに対処するための有能なチームと手順が必要であることを意味します。

機械のオペレーターを修理とメンテナンスに含める

自律保守は、機械のオペレーターが、清掃、安全チェック、目視検査、オイル交換などの基本的な保守タスクを担当するように訓練されたアプローチです。

このアプローチの利点は3つあります:

- オペレーターは機器の所有権が高くなります。つまり、使用する際の責任が大きくなります。

- 機器の問題が早期に発見される可能性が高くなります。

- これにより、他の保守担当者がより複雑な保守作業に集中できるようになります。

これらの各ポイントは、ある程度、総ダウンタイムの全体的な削減に貢献し、資産の使用率を向上させます。

仕事に取り掛かる時が来ました

過剰なダウンタイムは、それ自体で発生が止まるわけではありません。管理する必要があります。

計画外のダウンタイムが発生した場合は、その原因を突き止め、予防策を講じる必要があります。バンドエイドソリューションは、これまでのところしか得られません。

計画されたダウンタイムは少し異なります。これは必要である。それでも、それはいつでもスケジュールできるという意味ではありません。可能であれば、CMMSと予測分析を使用して、計画されたダウンタイムを計画、整理、実行します。

一元化されたデジタルメンテナンスプラットフォームとして、Limble CMMSは、整理された状態を維持し、機器のダウンタイムを管理するために必要なすべてを備えています。方法を学ぶことに興味がある場合は、 デモをスケジュールするか、無料トライアルを開始します。

機器のメンテナンスと修理