ステップステンシルフライス盤とレーザーおよび化学エッチング

電子機器がどんどん小さくなっていることは間違いありません。その結果、プリント回路基板(PCB)のような電気機械部品は、より小さなサイズで製造する必要があります。そのため、ステップステンシル(ステンシル印刷用)の需要が高まっており、複雑なディテールを作成するための精度と精度が求められています。この記事では、ステップステンシルフライス盤と、レーザー切断と化学エッチングの両方に対するこのプロセスの利点について説明します。

ステップステンシルに慣れていない場合は、はんだペースト印刷プロセス中にプリント回路基板の特定のコンポーネントまたは機能に適用されるはんだペーストの量を制御するのに役立つ金属シートです。 PCBはますます小さくなっているため、ボードに実装されているコンポーネントは、ますます近くに配置する必要があります。したがって、おそらくここで課題を見ることができます。より小さなコンポーネントとより狭いスペースには精度が必要です。

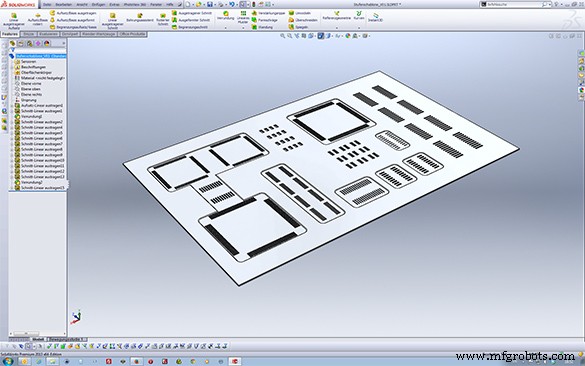

ここでフライス盤が登場します…より具体的には、非常に正確な高速フライス盤の需要です。ステンレス鋼板などのステップステンシル材料は、スロットやその他の機能を使用してフライス盤で削り、目的の場所の厚さを減らすことができます。これらのスロットの深さ(「ステップ」と呼ばれる)は、それらの位置と同様に非常に正確である必要があります。これは、高速フライス盤がレーザー切断よりも大きな利点があるところです。レーザーは精度が低く、精度の点で深さの制限があるためです。レーザー切断では、材料を深くするにつれて、レーザー(単色光の強いビーム)が曲がったり歩いたりする傾向があります。一方、高速フライス盤では、非常に正確で均一な深さを維持できます。例として、HSK-E25ツールホルダーを使用した場合のDATRON M10Pro<3ミクロンの振れ。 1枚の材料から大きなステップステンシルまたは多くのステップステンシルを作成するために非常に大きな作業領域が必要な場合、DATRON MLCube LS(線形スケール付き)は同じ種類の精度を提供し、60インチx40インチを提供します。作業用封筒。

ステップステンシルの化学エッチングを製造するために使用される他のプロセス。このプロセスでは、ステンレス鋼などのステンシル材料が、化学エッチングによって選択された領域で薄くなります。薄くならない(またはエッチングされない)すべての領域は、保護フィルムで覆われています。化学エッチングは精度の低いプロセスですが、非常に高速です。問題はコストであり、率直に言って混乱です。性質上(および法律)、化学物質は注意深く管理し、適切に廃棄する必要があります。これは、製造業者にとって非常にコストがかかる可能性があります。

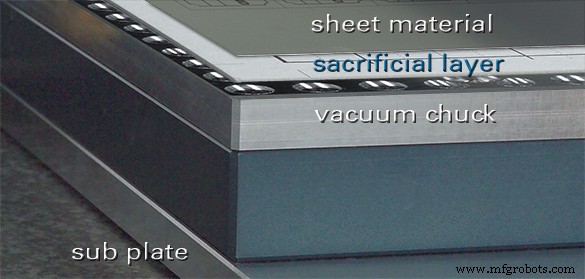

したがって、高速フライス盤プロセスに戻ると、時間を節約し、損傷や残留物のないステンシルの下側を取得しながら、最高の生産品質を達成することに焦点を当てる必要があります。お客様は、統合されたプロービングと真空テーブルのワークホールディングの組み合わせにより、材料の公差にもかかわらず、完全に再現可能な品質が得られ、残留物のないステンシルの下側が得られることを発見しました。

統合された真空テーブルは、フライス盤プロセス中にステンレス鋼板のような平らな基板を保持するのに理想的です。さらに、ジョブのセットアップは非常に高速です。統合されたプロービングは、プローブが自動化された部品の位置特定に使用されるため、セットアップの速度を向上させます。さらに、プローブは表面スキャンに使用され、材料の厚さの変動を記録するため、フライス盤プログラムで変動を自動的に補正できます。これは、ステンシルのフライス盤(またはステップ)の深さが致命的に正確になることを意味します!

- 時間の節約:レーザーよりも高速

- 材料構造の熱劣化なし

- 材料の迅速な除去における絶対的かつ一定の精度

- 高価な化学物質や化学物質の廃棄はありません

CNCマシン