プラスチックおよび発泡プラスチック包装用のCNC切断の初心者向けガイド

私たちが購入するほとんどすべての製品は、独自の製造プロセスのセットを必要とする何らかの形のケーシングまたはパッケージで提供されます。長年にわたり、これらのパッケージとケースには一貫したデザインが必要であり、多くの場合、製品のフィット感と形状を念頭に置いて製造されています。今日、ほとんどの包装機器は、効率と生産時間の短縮のために自動化されています。包装機はCNC機で制御され、ユーザーは人件費を削減できます。

ただし、ダイカッターやルーターなどのさまざまな形式のCNCテクノロジーは、この面でも提供できるものがたくさんあり、さまざまな設計上の利点があります。この特定の記事では、CNCで作動する包装機ではなく、これらの切断技術に焦点を当てます。

他の方法に対する利点

パッケージングに関しては、ルーター、ミル、カッターなどには、他のタイプのテクノロジーに比べていくつかの重要な利点があります。高速で少量生産するという点では、これらのCNCマシンは、たとえば射出成形や積層造形と比較して、はるかに大きな利益をもたらします。 AMは特定の場合に安くなる可能性がありますが、はるかに遅く、多くの場合精度が低くなります。パッケージングは、ルーターや工場が優れている、全体的に一貫性があり均一である必要もあります。

射出成形は大量生産にのみ適している可能性があるため、少量生産で不要なコストが発生する可能性があります。射出成形は、その名前が示すように、金型を必要としますが、これには時間がかかる場合があります(場合によっては数週間または数か月)。さらに、射出成形はこれらの大量生産では安価ですが、金型の初期費用はルーターと比較してこれらの節約を小さくする可能性があります。

一部のCNCテーブルが自由に使えるもう1つの重要な機能は、製品の正確な形状をデジタル化する機能です。このようにして、最終的な挿入またはパッケージの作成ははるかに簡単になります。これは、複雑な形状の製品のプログラミングに特に役立ちます。

一方で、サブトラクティブCNC法が常に最適な方法であるとは限らないことを述べておく必要があります。パッケージングとは、主な製品を置いて置くためのスペースを作ることを意味することが多いため、より深いカットが必要な大きな製品は、材料ブロックの無駄が増え、サブトラクティブな製造方法で形状をカットするための時間が長くなります。このような場合、別の製造方法がより適切な場合があります。

同様に、以下で説明するように、すべてのCNCマシンがあらゆる種類のパッケージングに適しているわけではありません。ユーザーは、マシンに何を求めているかを知ってから、どのマシンを入手するかを決定する必要がありますが、最善の策は、さまざまな切断オプションを備えたハイブリッド多目的ルーターのような、より用途の広いシステムを使用することです。十分に広い範囲のCNCマシンは、プラスチック、フォーム、木材、およびパッケージングのニーズを考慮できるその他すべての材料を処理できる場合があります。

外装包装用のプラスチックパレットおよび容器

多くの企業は、より一般的なアイテムを輸送する際に、外装にプラスチックパレットを使用しています。ブロックや立方体など、小包が入ってくる特定の形状は、より普遍的です。結果として、これらの種類のパレットは、それらに適合するさまざまな製品のために、さまざまな輸送輸送で再利用することさえできます。この分野でCNC切断が提供するのは、古い製造プロセスの改善です。

Gracoパッケージングのような企業は、日常業務で同じパレットのバッチを数年間使用しています。これらはCNCルーターを使用して作成され、部品の複雑な寸法に正確に適合します。それらは他のプロセスで作られたものよりもはるかに長持ちし、クライアント企業はすべてのパッケージングと輸送のニーズにそれらを使用する傾向があります。

他のパッケージングプロジェクトでは、製品を完全に包むより包括的なソリューションが必要になる場合があります。これらの場合、彼らはプラスチック容器の使用を採用するかもしれません。段ボールプラスチックは、柔軟性があり、耐久性があり、さまざまな形状に簡単に加工できるため、そのようなソリューションの1つです。このような保管オプションを作成するには、切断とウォータージェットが一般的な方法です。

より面倒な梱包および輸送作業には、耐衝撃性の高いプラスチックを使用するのが最適です。飛行機や金属製のコンテナに入れる必要のある貨物は、はるかに強力である必要があり、それを切断するには5軸の機械が必要になります。設定とツールは、プラスチックごとに異なります。たとえば、PETはいくつかの方法で配合できます。たとえば、非強化またはガラス繊維強化の形になります。扱う材料と、それを正確に処理するために必要なスピンドル速度、フルートタイプ、およびツールを調べるのが最善です。

フォームインサートに関する考慮事項

パッケージには、外箱自体を指すだけでなく、工具や電子機器の場合によくあるように、インサートやフォームの内部ケーシングを含めることもできます。このようなより複雑なパッケージングの目的で、カッター、ルーター、ミルが処理できる材料は多岐にわたります。ただし、材料や用途が異なれば、材料ごとに異なるCNCマシンが必要になります。

プラスチック包装は、おそらくCNC切削工具が包装に使用される最も一般的な方法です。多くの場合、これらは、輸送による損傷を防ぐために箱の中に見られる一般的な包装用フォームのような材料です。これらの包装材料は、ポリウレタン(PU)フォーム、ポリエチレン(PE)、またはその他の一般的なプラスチックから作ることができます。たとえば、PUはかなり硬く、密度が高いため、ルータービットはこの作業に最適です。

一方、PEフォームは軽量で比較的剛性が低いため、ルーティングカッターはそれに引き裂かれますが、この軽い素材の汚れたカットでは不十分な場合もあります。このような軽いフォームをカットすることは、ルータービットを使用することはお勧めできません。最終結果を損なう可能性があり、美的にも不快になる可能性があるためです。 PEおよびその他の軽いフォームには、ナイフの刃などの特定のツールが必要です。

すべてのタイプの泡をカットするようにプログラムされた適切なツールを備えた多目的マシンを使用することが最も有益です。これは、フォーム処理で発生する可能性のあるクエリを解決するための天の恵みであり、より用途の広い製造プロセスを可能にします。

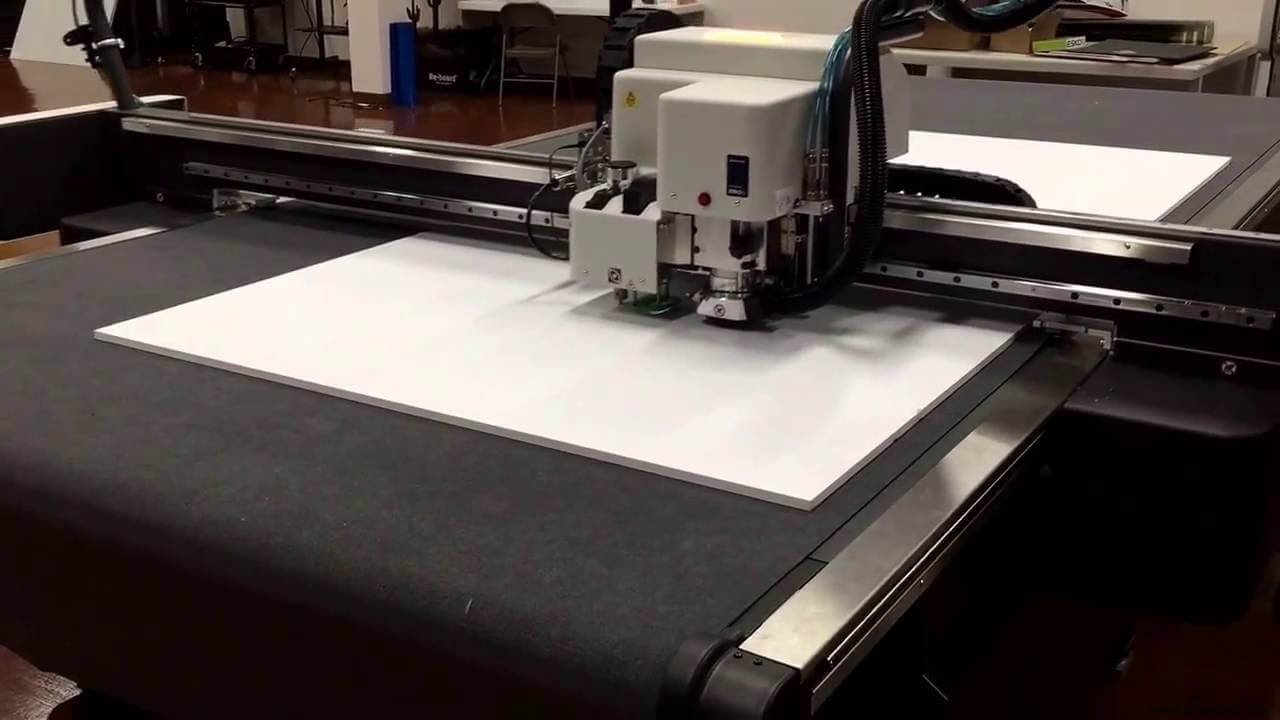

これには、デュアルまたはトリプルZ軸のCNCテーブルを含めることができます。これは、ルーティングスピンドルとその武器庫にある1つまたは2つの異なるナイフで構成できます。トリプルZ構成の機械には、段ボールをカットして折り目を付ける機能もあります。特定のスピンドル(クイックリリースまたはコレット)と振動または接線ナイフの組み合わせにより、クローズドセルまたはオープンセルPEを含むさまざまなタイプのフォームの切断が容易になります。これらの多目的CNCマシンは、これらの小規模な生産工程に理想的であり、プロトタイピングに不可欠です。

次に、ルータービットの選択はセットアップの重要な部分です。上向きのスパイラルルータービットを使用すると、材料に上向きの力を加えることができます。これにより、材料が浮き上がり、不要な輪郭や切り込みの深さが生じる可能性があるため、すべての状況に理想的ではありません。

逆に、下向きのスパイラルビットが材料を押し下げる可能性があり、その結果、必要以上に材料が失われます。これにより、プロファイルをカットするときに大きなポケットまたは小さなパーツが残ります。ほとんどのフォーム材料は、ツインフルートストレートカッターを備えた機械の下でうまく機能します。これにより、材料にわずかな半径方向の力がかかるだけで、歪みが最小限に抑えられてパーツが切断され、滑らかな仕上がりが得られます。

泡はしばしば別の問題を提示します:材料をしっかりと押さえることです。これらの材料は非常に軽く、非常に多孔質である可能性があるため、標準の真空デッキでは固定するのが難しい場合があります。最も可能性の高い解決策は、真空ポンプまたはブロワーのいずれかを使用することですが、それぞれに独自の特性があります。

ブロワーはポンプよりも大量の空気を移動させるため、泡がわずかに多孔質である場合は、ブロワーの方がうまく機能する可能性があります。動作中の穴からの空気漏れが少ないという利点があるため、より一貫性のあるプロセスが提供されます。他のソリューションも同時に適用できます。多孔質材料は、材料の下側に低粘着性のプラスチックフィルムを塗布することで抑えることができます。これにより、良好なシールが維持され、後で簡単に取り外すことができます。

設計上の利点

楽器や高価値のアンプやコンソールなどのアイテムは、輸送するのに繊細である必要があります。特に都市から都市への長距離輸送に関しては、損傷を避けるために、それらは非常にしっかりと注意深く梱包する必要があります。高価な楽器、ライト、小道具のフォームパッケージが道路の乱気流を処理できるため、接線ナイフと振動ナイフを備えたルーターは、この前面に多くの機能を提供します。

CNC機械加工では、小さな溝や細部をデザインに正確に挿入することもできます。このような小さなディテールは、パッケージまたはインサートのグリップを高めるのに役立ちます。これらのタッチは、製品を箱の中で安全に保ち、パレットから滑り落ちるのを防ぐのに非常に役立ちます。

設計に関するもう1つの利点は、他の方法よりも効率的に再利用できるように設計できることです。より強力なプラスチックとより優れた成形能力により、全体的に長持ちするより優れた製品が可能になります。

CNCマシン