シンカー放電加工機とは?それらの利点と制限を理解する

シンカー放電加工 (EDM) は、ラム EDM、従来の EDM、型シンカー EDM、プランジ EDM とも呼ばれ、最も古く、最も広く知られているタイプの EDM の 1 つです。これは、非常に硬い材料でも複雑な部品を高精度で作成するための独自の加工方法です。

この記事では、シンカー放電加工機とは何か、その仕組み、およびシンカー放電加工機を使用する理由についてまとめます。

シンカー EDM の仕組み

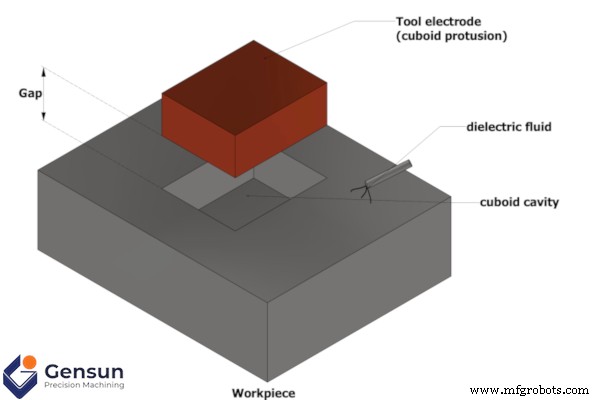

シンカー EDM は、他のタイプの放電加工と同じ原理を使用して動作します。EDM ツール (電極) とワークピース間の電圧差により、両者の間に火花が発生します。これらの火花から発生する高熱エネルギーは、ワークピースと EDM 電極の破片を溶融または気化させます。その後、破片は誘電性流体によって洗い流されます。

他のタイプの EDM と同様に、火花は 1 秒間に何千回も発生し、ワークピースを効果的に「切断」します。このプロセスでは、電極が作業面を所望の深さまで「機械加工」しながら、ゆっくりとワークピースに押し込まれます。その後、ツーリングが引き出され、その結果、ワークピースに切り込まれた EDM ツーリングの反転鏡像が得られます。

ほとんどの場合、シンカー EDM はグラファイトで作られた電極と灯油のような炭化水素油を誘電性流体として使用します。特定のプロジェクトでは他のオプションも利用できますが、グラファイト電極と炭化水素オイルは、工具の耐久性、表面仕上げ、およびコストのバランスが取れています。

シンカー EDM:利点と制限事項

- あらゆる製造プロセスと同様に、シンカー EDM には機能と制限が混在しているため、一部のアプリケーションにより適しています。このプロセスを使用する最大のメリットは次のとおりです。

- 金属の全厚を貫通する必要がなく、非常に細かく複雑なディテールを作成するのに理想的です。

- 特に 2 回目の仕上げパスを使用する場合、非常に高品質の表面仕上げが可能

- 工具鋼、タングステン、高度なニッケル基合金などの硬質材料の加工に最適で、傾斜面に適用した場合でも使用できます。

- 最小限の監督を必要とする完全な CNC プロセス

一方、シンカー EDM の主な制限は次のとおりです。

- 導電性材料とのみ互換性があり、異種材料とはうまく機能しません。

- 他のタイプの EDM よりも遅い加工プロセスであり、代替の加工方法よりも遅くなる可能性があります。

- 独自のカットごとに新しいカスタム電極が必要であり、電極が劣化した場合は電極を交換する必要があります。

- 多くの場合、特に電極の生産と消費に関しては、他の機械加工よりも費用がかかります。

いくつかの微妙な違いを除けば、シンカー EDM にはワイヤ EDM と非常によく似た利点と欠点があります。それらの最大の違いは、ワイヤー EDM は、エッジまたは事前に作成された穴から始まる全厚カットしか完了できないことです。ただし、シンカー EDM では、ワークピースの任意の面で必要な任意の深さにツーリング電極を突っ込むことができます。ワイヤ EDM は、広範囲の直線カットに対して安価で高速ですが、3 次元で曲率のあるブラインド フィーチャやサーフェスを作成するのには適していません。これが、このプロセスが優れているところです!

この製造プロセスはあなたに適していますか?

他の機械加工プロセスは多くの場合、材料をより速く、またはより低コストで切断および成形できますが、シンカー EDM は依然として重要な専門プロセスです。これは、他のプロセスでは達成が困難または不可能でさえある高い硬度値または複雑な詳細を持つ材料の機械加工に最適です。

これにより、長持ちする金型、モーター シャフトの内部スプラインなどの複雑な機能、超薄型冷却フィンなどの細部の製造に最適です。放電加工の機能について詳しく知りたい場合や、放電加工が次のプロジェクトに適した加工方法であるかどうかを知りたい場合は、Gensun の EDM サービス ページをチェックしてください。

CNCマシン