送り速度と切削速度:CNC 加工の違いは何ですか

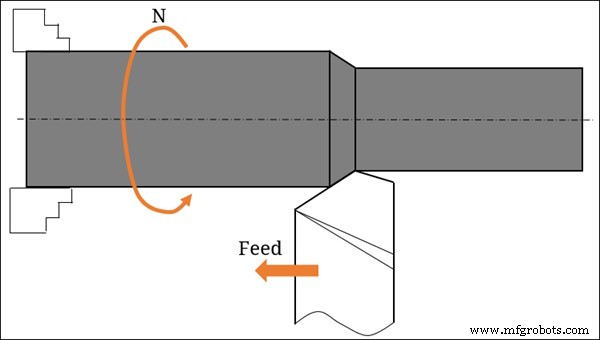

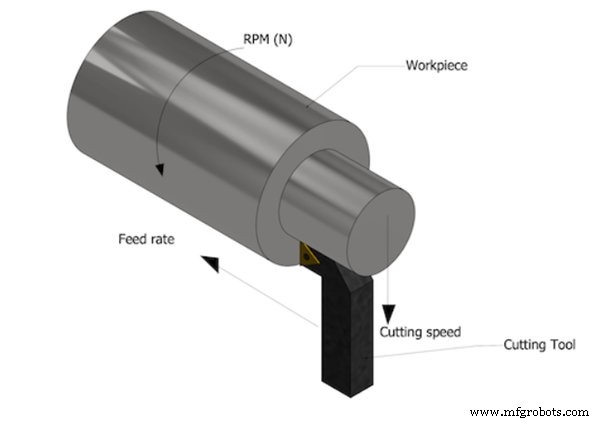

CNC (Computerized Numerical Control) 機械加工は、プログラムされたコードを使用して工具軸の動きを制御する減法製造プロセスです。プログラムされたコードには、切削工具の動き、スピンドル速度、送り、RPM など、必要な切削パラメータがすべて含まれています。

CNC 機械加工操作用の製品を設計する際には、これらのパラメータを考慮することが不可欠です。 CNC 機械加工プロセスのさまざまな部分の最適化は、これらのパラメーターによって保証されます。工具寿命と消費電力は、切削速度によって最適化されます。完成品の加工時間と表面粗さは、送り速度によって決まります。

したがって、エンジニアと機械工は、切削速度と送り速度、およびそれらの違いと、切削速度と送り速度を導き出す方法について知っておく必要があります。読み続けてください。

送り速度とは?

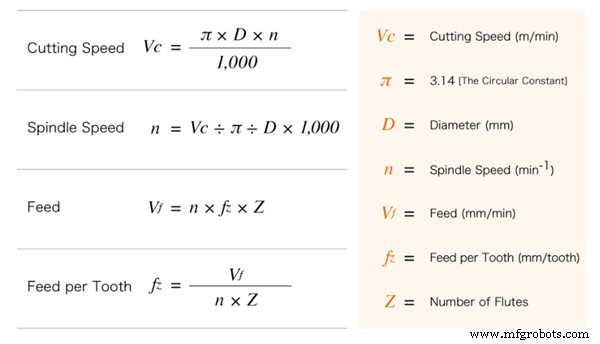

スピンドルの 1 回転中に切削工具が移動する距離は、送り速度として知られています。切削工具の噛み合い速度と呼ばれることもあり、フライス加工では、一般にインチ/分またはミリメートル/分で測定されます。

中ぐりおよび旋削加工では、インチ/回転またはミリメートル/回転で測定できます。送り速度の変動は、ブランク材料 (鋼、木材、アルミニウム、ステンレス鋼など)、工具材料 (HSS 切削工具、セラミック、サーメットなど)、および表面などの他の切削要因によって異なります。仕上げと CNC マシンの特性。

機械加工された製品の美しさは送り速度に依存するため、CNC 機械加工プロセスでは送り速度の最適化が重要です。

最適な送り速度の選択

CNC 機械加工プロセスのすべての側面は、安全性から生産性、工具寿命、製品品質まで、送り速度に直接関係しています。送り速度を選択するときは、次の要因を考慮する必要があります。

生産性

生産性を上げるには、加工面品質を落とすことで送り速度を上げることができます。別のケースでは、送り速度を安定させることで、切削速度を上げることができます。

表面仕上げ

送り速度を下げると、より良い表面仕上げが得られます。荒削りには粗送り量が考えられます。たとえば、送り速度は、仕上げ加工では 0.01 ~ 0.05mm/rev、粗旋削加工では 0.1 ~ 0.3mm/rev と見なすことができます。

送り速度制限

利用可能な工作機械には、最小および最大制限内のフィードバイフィードロッドがあります。これらの工作機械では、制限を超えることは許されませんが、従来の旋盤工作機械では、範囲内のいくつかの送り速度オプションしか適用できません。

切削工具形状

製品の表面仕上げは、送り速度とは別に、工具形状の影響を受ける可能性があります。形状が許せば、ツールの形状に高い値を設定することをお勧めします。

工作機械の能力

送り速度が高いため、高い切削抵抗と高いびびりが発生する可能性があります。工作機械の高い力と振動の吸収と伝達に応じて、送り速度を選択する必要があります。

切断速度とは?

切削工具と工作物の表面との間の相対速度は、一般に表面速度または切削速度として知られています。また、切削工具材料が切削プロセスのためにワークピース表面上を移動するメートル/分またはフィート/分の直線距離として定義することもできます。

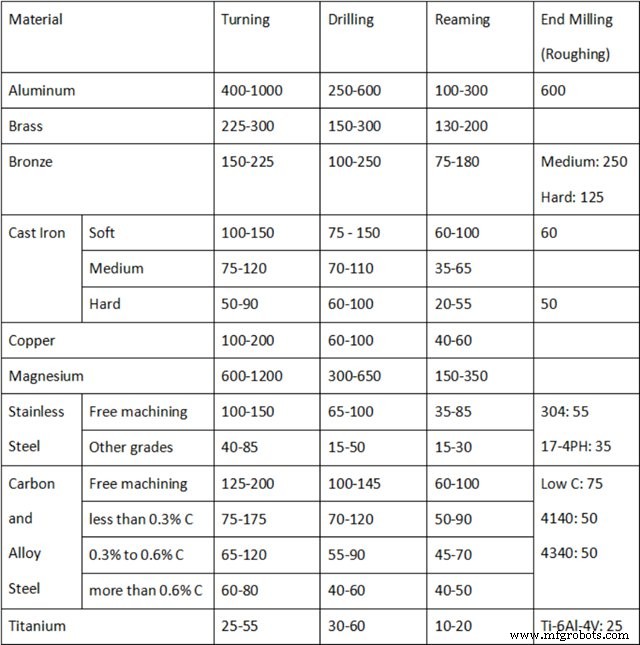

消費電力、切削温度、工具寿命などの CNC 機械加工の主要なパラメータは、切削速度によって決まります。切断速度の値は、高炭素鋼、低炭素鋼、アルミニウム、プラスチックなどの材料によって異なります。ねじ切りツールやナーリング ツールなどの一部のツールまたはプロセスは、上記よりも低い切削速度で操作されます。

最適な切削速度の選択

CNC 加工プロセスから最高の成果を得るには、最適な切削速度を確保する必要があります。特定の CNC 機械加工プロセスに最適な切削速度は、次の要因を使用して予測できます。

ワーク硬度

摩耗、へこみ、ひっかき傷による変形に対する材料の耐性は、一般に硬度と呼ばれます。機械加工中、硬いワークピースは工具の性能を低下させやすいため、一定の注意を払う必要があります。より硬い材料の加工中は、切削速度を遅くする必要があります。たとえば、鋼に比べてチタンには低い切削速度が必要です。

切削工具の強さ

機械加工では、刃先工具の強度が許容切削速度に重要な役割を果たします。たとえば、機械加工では、切削速度を高速化するために、ダイヤモンドや窒化ホウ素炭素などの高強度材料で作られた切削工具を使用できます。一方、切削速度が遅い場合は、高速度鋼製の切削工具を使用できます。

工具寿命

切削速度が速くなると、柔らかい切削工具材料は急速に摩耗し、工具寿命が短くなります。切削速度を決定するもう 1 つの重要な要素は、エンジニアまたは機械工がその工具で作業したい時間です。主に、これには、ツールのコストや部品の生産量などのパラメーターが含まれます。これらのパラメータが許容範囲内にある場合、高速切削速度を利用できます。

加工において速度と送りが重要なのはなぜですか?

速度と送りは、材料が除去される速度と除去される材料の量を決定するため、加工において重要です。

速度と送りは、工具の寿命に大きな影響を与える可能性があります。

送り速度と切削速度の差は、切削温度と呼ばれる重要な要因によって決定できます。これは、切削温度が高いほど、工具寿命や表面粗さなどのパラメータが妨げられる可能性があるためです。

エラーの余地が十分にあるため、速度と送りの見掛け倒しの影響は、より柔らかい材料 (アルミニウムまたは樹脂) では見られません。ただし、エラーの範囲が限られているため、速度と送りの見掛け倒しの影響は、より硬い材料 (チタンまたはインコネル) で目に見えます。

速度と送り速度にわずかな差があると、切削工具はすぐに壊れます。

より良い表面粗さを達成するには、速度と送りが必須です。マシンが高い値のツール レートとスピンドル速度で動作する場合、びびりマークが材料の表面に現れます。

送り速度と切削速度の違い

送り速度と切削速度の両方が機械の全体的なパフォーマンスに影響を与えますが、実際には 2 つの異なるものを指します。 CNC マシンから最高の結果を得るには、2 つの違いを理解することが重要です。

1. 送り速度と切削速度の主な違いは、送り速度は工具がワークピースを移動する速度であるのに対し、切削速度は工具の刃先が移動する速度であることです。

言い換えると、送り速度は工具が材料を通過する速度の尺度であり、切削速度は工具が実際に切削する速度の尺度です。

2. 切断速度から母線が得られ、通常は m/min または ft./min で測定され、Vc で表されます。送り速度は準線を与え、通常は mm/rev または mm/min で測定され、s または f で表されます。

3. 加工中、切削速度は切削力と消費電力に影響します。ただし、送り速度は影響しません。

4. 切削速度は、切りくず方向が直交からずれることには何の影響もありません。ただし、ほとんどの場合、送り速度は実際の切りくずの流れに影響を与えます。

5. 切削温度、工具摩耗、および工具寿命は、送り速度の影響をあまり受けません。ただし、切断速度は大きく影響を受けます。

6. 加工面のスキャロップや送り痕の発生は、切削速度とは直接関係ありません。ただし、完成品表面のスキャロップ マークは送り速度に直接関係し、これは表面粗さを直接表します。

次の切削速度と送り速度のチャートは、違いをより視覚的に理解するのに役立ちます.

| パラメータ | 切断速度 | 送り速度 |

| Generatrix と Directrix | 準線は切断速度によって生成されます | Generatrix は送り速度によって生成されます |

| 運動単位と S 短い F オーム | メートル/分 (m/min) またはフィート/分 (ft/min) で測定され、Vc で表されます | 1 回転あたりのメートル数 (mpr) または 1 回転あたりのインチ数で測定され、s または f で示されます |

| チップ D 反射 | 直交チップ方向からの逸脱には影響なし | 実際の切りくずの流れ方向に影響 |

| カット F 電源と消費電力 | 切削力と消費電力に影響を与える | 切削力と消費電力に影響を与えません |

| 表面粗さとスキャロップ マーク | 加工面に発生するスカラップや傷とは直接関係ありません | 仕上げ面のスカラップ痕に直結 |

| 切削温度、工具寿命、工具摩耗 | 大きな影響 | 影響が少ない |

送り速度と切削速度を決定する方法は?

上のチャートは、切削速度と送り速度を決定するために必要なすべてのパラメータを示しています。切削速度と送りを決定するには、主軸速度が基本的な要件です。最終的な送りは、次の 2 つの方法で達成できます。1 つ目は、1 刃あたりの送りを決定することです。2 つ目は、この 1 刃あたりの送りを使用して、工具の送りを決定できます。

その他の重要な考慮事項

主軸速度制限

RPM でカッター速度を定義するには、材料とカッター直径に基づく表面フィート/分 (SFM) が必要です。場合によっては、精密なツーリングや特定の材料の速度計算で、計算された速度が実行不可能になることがあります。

このような場合、機械工は快適な機械の最大速度で工具を動かさなければならず、直径に必要な切りくず負荷が維持されます。これにより、マシンの最高速度で、最適なパラメーターを実現できます。

ノンリニア パス

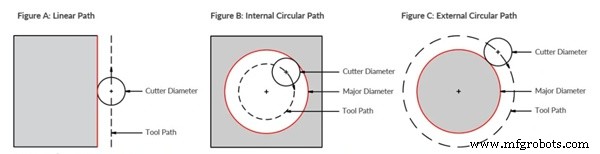

一般に、送り速度は直線運動、つまり直線移動距離として想定されます。ただし、円弧や円弧の補間軌跡(外径や内径)で送り速度を考慮する場合もあります。切込みが大きくなると、工具の噛み合い角度が大きくなり、非直線的な経路になります。ツールのエンゲージメントは、外側のコーナーと比較して内側のコーナーの方が高くなります。

切削速度と送り速度の相互作用

機械加工中、切削工具はワークピースの表面を圧縮し、チップの形で材料の薄い層を取り除きます。ワークピースとカッター間の相対速度は、必要な圧縮力を伝達するために必要です。主要な相対速度は、材料の除去を想定するのに役立つ切断速度によって生成されました。

ワークピースの表面全体から材料が除去されることを想定するには、意図した方向に沿って、送り運動として知られる別の同期運動をカッターまたはワークピース (フライス加工操作ごとに異なる) に提供する必要があります。これらの送り速度と切削速度の同時動作は、送り動作とともに、機械加工の基本的な要件を満たします。

結論

速度と送りは、工具寿命、消費電力、時間、粗さなど、CNC 加工パラメータのさまざまな部分を最適化するために必要です。切削速度と送り速度の相互作用を作ることは、CNC 機械加工部品の生産に大きな利益をもたらします。したがって、速度と送りを決定するには、エンジニアと機械工がそれらを完全に理解する必要があります。

WayKen では、経験豊富なエンジニアと機械工がさまざまな機械加工のニーズに対応し、必要な部品や製品を確実に生産できるようにしています。 CNC 機械加工部品の切削速度と送り速度が気になる場合は、今すぐお問い合わせください。期待する最高の機械加工部品が常に得られます。

よくある質問

切削速度と送り速度は同じですか?

いいえ、切削速度と送り速度は同じではありません。切削速度は、切削工具が切削中の材料を移動する速度です。送り速度は、切断される材料が切断ツールを通過する速度です。

機械加工における SFM の意味

SFM は表面速度とも呼ばれ、Surface Feet per Minute の略で、機械加工における切削速度の一般的な測定値です。これは、工具が 1 分間に工作物を横切って移動できるフィート数を表します。 SFM が高いほど、切断速度が速くなります。

なぜエンジニアと機械工は、CNC 加工中に切削速度と送り速度を考慮する必要があるのですか?

エンジニアと機械工は、CNC 加工中の切削速度と送り速度を考慮する必要があります。これは、完成品の品質に直接影響するためです。切断速度が遅すぎると、材料がきれいに切断されず、バリやその他の欠陥が生じるリスクがあります。

CNCマシン