高精度の傾斜/角度検知の最適化:パフォーマンスの向上

このシリーズのパート1では、3軸高精度MEMS加速度計の内部構造を確認しました。パート2では、ベースラインパフォーマンスを確立し、後続のデータ分析で予想されるノイズレベルの種類を検証するために、適切な開始データセットを取得する方法を確認しました。このシリーズの最終回では、安定性に影響を与える他の要因を調査し、3軸高精度MEMS加速度計の全体的なパフォーマンスを向上させるための機械システム設計の推奨事項を提供します。

設計における熱応力が十分に理解されると、慣性センサーのもう1つの重要な側面は、それらの長期安定性または再現性です。再現性とは、同じ条件で長期間にわたる連続測定の精度と定義されています。たとえば、同じ温度での重力に対して同じ方向の重力場を長期間にわたって2回測定し、それらがどの程度一致しているかを確認します。オフセットと感度の再現性は、定期的なメンテナンスキャリブレーションに対応できないアプリケーションでセンサーの長期安定性を評価する際に最も重要です。多くのセンサーメーカーは、データシートで長期安定性を特徴づけたり指定したりしていません。たとえば、ADIのADXL355データシートでは、再現性は10年の寿命で予測され、高温動作寿命テスト(HTOL)(TA =150°C、VSUPPLY =3.6 V、および1000時間)による測定されたシフトが含まれています。温度サイクル(-55°C〜 + 125°Cおよび1000サイクル)、速度ランダムウォーク、広帯域ノイズ、および温度ヒステリシス。データシートに示されている再現性は±2m g および±3m g それぞれX / YおよびZセンサー用。これらの測定値は、長期的なパフォーマンスを評価するために重要です。

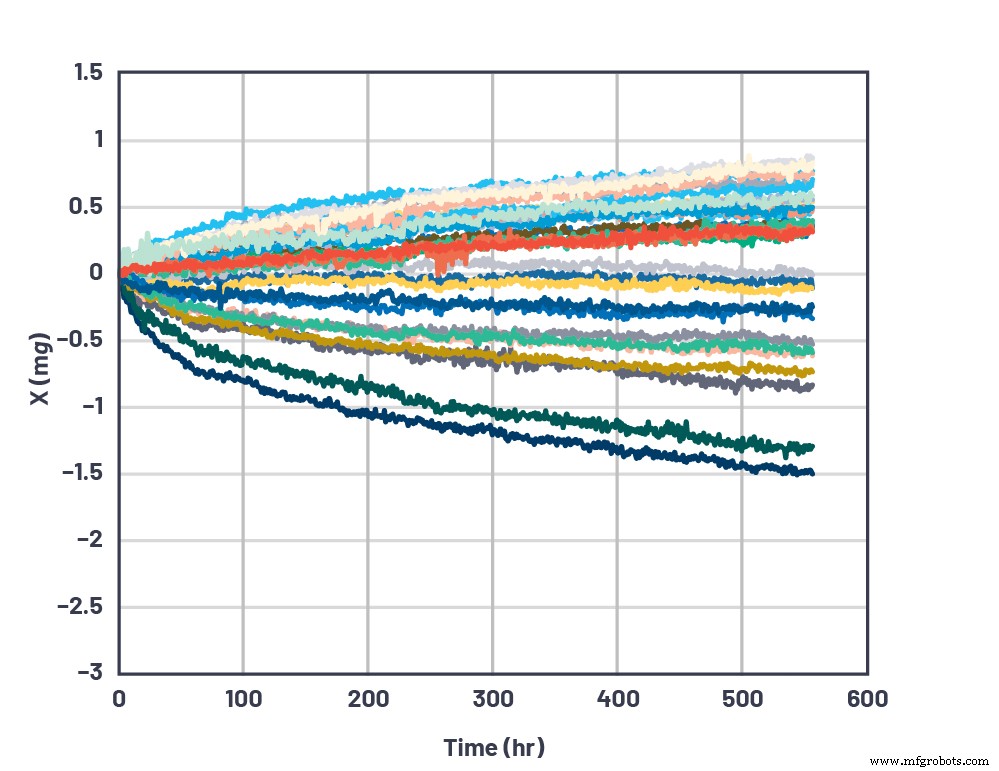

安定した機械的、環境的、慣性的条件下での再現性は、測定時間に関連する平方根の法則に従います。たとえば、2。5年間のx軸のオフセット再現性(おそらく最終製品のより短いミッションプロファイル)を取得するには、次の式を使用します。±2m g ×√(2。5年/ 10年)=±1m g 。図1は、0 g のHTOLテスト結果の例を示しています。 23日間で32台のデバイスのドリフトを相殺しました。この図では、平方根の法則がはっきりとわかります。また、MEMSセンサーの製造におけるプロセスのばらつきにより、各部品の動作が異なり、一部の部品の動作が他の部品よりも優れていることも強調しておく必要があります。

図1.ADXL355の500時間の長期安定性。 (出典:Analog Devices)

機械システム設計の推奨事項

前の議論からの知識を武器に、機械的な取り付けインターフェースとエンクロージャーの設計が、センサーに伝播する物理的応力に影響を与えるため、3軸高精度MEMS加速度計センサーの全体的なパフォーマンスに貢献することは明らかです。一般に、機械的な取り付け、エンクロージャ、およびセンサーは、2次(またはそれ以上)のシステムを形成します。したがって、その応答は共振または過減衰の間で異なります。

機械的サポートシステムには、これらの2次システムを表すモードがあります(共振周波数と品質係数によって定義されます)。ほとんどの場合、目的はこれらの要因を理解し、センシングシステムへの影響を最小限に抑えることです。したがって、センサーがパッケージ化されるエンクロージャーの形状、およびすべてのインターフェースと材料は、加速度計アプリケーションの帯域幅内での機械的減衰(過減衰による)または増幅(共振による)を回避するように選択する必要があります。このような設計上の考慮事項の詳細は、この記事の範囲外です。ただし、いくつかの実用的な項目が簡単にリストされています:

PCB、取り付け、およびエンクロージャー

- PCBを剛体基板にしっかりと取り付けます。 PCBの裏側に接着剤と組み合わせて複数の取り付けネジを使用すると、最高のサポートが得られます。

- センサーを取り付けネジまたは留め具の近くに配置します。 PCBの形状が大きい(数インチ)場合は、ボードの中央に複数の取り付けネジを使用して、PCBの低周波振動を回避します。これにより、加速度計に結合して測定されます。

- PCBが溝/タング構造によってのみ機械的にサポートされている場合は、より厚いPCBを使用してください(2 mmを超える厚さをお勧めします)。より大きな形状のPCBの場合は、システムの剛性を維持するために厚さを増やします。特定の設計に最適なPCB形状と厚さを得るには、ANSYSなどの有限要素解析を使用してください。

- センサーが長期間測定される構造ヘルスモニタリングなどのアプリケーションでは、センサーの長期的な安定性が重要です。パッケージング、PCB、および接着剤は、時間の経過に伴う機械的特性の劣化または変化を最小限に抑えるように選択する必要があります。これにより、センサーに追加の応力がかかり、オフセットが発生する可能性があります。

- エンクロージャーの固有振動数について推測することは避けてください。単純なエンクロージャーの場合の固有振動モードの計算と、より複雑なエンクロージャー設計の場合の有限要素解析が役立ちます。

- 加速度計をボードにはんだ付けすることによる応力の蓄積は、最大数mgのオフセットシフトを引き起こすことが示されています。この影響を軽減するために、PCBランディングパターン、サーマルパッド、およびPCB上の銅トレースを通る伝導経路の対称性が推奨されます。加速度計のデータシートに記載されているはんだ付けガイドに厳密に従ってください。場合によっては、キャリブレーション前のはんだアニーリングまたは熱サイクルが、応力の蓄積を緩和し、長期的な安定性の問題を管理するのに役立つことも観察されています。

ポッティングコンパウンド

ポッティングコンパウンドは、エンクロージャー内の電子機器を固定するために広く使用されています。センサーパッケージがランドグリッドアレイ(LGA)などのオーバーモールドプラスチックの場合、温度係数(TC)がエンクロージャーの材料と一致しないため、ポッティングコンパウンドの使用は強く推奨されません。その結果、センサーに直接圧力がかかり、オフセットされます。 。密閉されたセラミックパッケージに入っている3軸の高精度MEMS加速度計は、センサーをTC効果から大幅に保護します。ただし、ポッティングコンパウンドは、時間の経過に伴う材料の劣化の結果としてPCBに応力が蓄積する原因となり、シリコンダイへの小さな反りによってセンサーにひずみが生じる可能性があります。一般に、長期にわたる高い安定性が要求されるアプリケーションでは、センサーのポッティングを避けることをお勧めします。パリレンCなどの低応力コンフォーマルコーティングは、ポッティングの代わりに何らかの形の水分バリアを提供する可能性があります。 8

気流、熱伝達、および熱収支

最高のセンサー性能を実現するには、温度安定性が最適化された環境でセンシングシステムを設計、配置、および利用することが重要です。この記事が示すように、温度のわずかな変化でも、センサーダイの熱応力の差により予期しない結果が生じる可能性があります。ここにいくつかのヒントがあります:

- センサーは、センサー全体の温度勾配が最小になるようにPCB上に配置する必要があります。たとえば、リニアレギュレータは大量の熱を発生させる可能性があります。したがって、センサーに近接していると、MEMS全体に温度勾配が生じる可能性があり、レギュレーターの電流出力に応じて変化する可能性があります。

- 可能であれば、センサーモジュールは、頻繁な温度変動を避けるために、空気の流れから離れた場所(HVACなど)に配置する必要があります。不可能な場合は、パッケージの外側または内側の断熱が役立ち、断熱によって実現できます。伝導と対流の両方の熱経路を考慮する必要があることに注意してください。

- 環境の熱変化が避けられないアプリケーションでは、環境の熱変動を減衰させるように、エンクロージャの熱質量を選択することをお勧めします。

結論

この記事では、環境および機械的影響を十分に考慮せずに、高精度MEMS加速度計の性能がどのように低下するかを示しました。全体的な設計手法とシステムレベルでの焦点により、目の肥えたエンジニアはセンサーシステムの優れたパフォーマンスを実現できます。私たちの多くは私たちの生活の中で前例のないストレスを経験しているので、加速度計と同様に、私たちを殺すのは決してストレスではなく、それに対する私たちの反応であることを理解することは有用です!

参考資料

- クリス・マーフィー。 「アプリケーションに最適なMEM加速度計の選択—パート1」 Analog Dialogue、Vol。 51、No。4、2017年10月。

- クリス・マーフィー。 「加速度計の傾きは、温度と振動の存在下で測定されます。」 Analog Dialogue、2017年8月。

- SDP-K1評価システム。 Analog Devices、Inc。

- Mbed:SDP-K1のユーザーガイド。 Analog Devices、Inc。

- PanaVise関節式アームマウント。 PanaVise。

- Mbedコード。 Analog Devices、Inc。

- ウェラー6966C加熱/冷却エアガン。ウェラー。

- パリレン。ウィキペディア。

埋め込み