デジタル通信入門

大規模で複雑なデジタルシステムの設計では、多くの場合、1つのデバイスで他のデバイスとの間でデジタル情報を通信する必要があります。デジタル情報の利点の1つは、アナログメディアでシンボル化された情報よりも、送信および解釈されたエラーに対してはるかに耐性がある傾向があることです。

これは、デジタルエンコードされた電話接続、コンパクトなオーディオディスクの明確さ、およびデジタル通信技術に対するエンジニアリングコミュニティの熱意の多くを説明しています。ただし、デジタル通信には独自の落とし穴があり、送信する方法には互換性のないさまざまな方法が多数あります。

この章で、デジタル通信の基本、その長所、短所、および実際的な考慮事項について理解していただければ幸いです。

貯水タンクの水位を遠隔監視するタスクが与えられているとします。私たちの仕事は、タンク内の水位を測定し、この情報を離れた場所に送信して、他の人が監視できるようにするシステムを設計することです。

タンクのレベルの測定は非常に簡単で、フロートスイッチ、圧力トランスミッタ、超音波レベル検出器、静電容量プローブ、ひずみゲージ、レーダーレベル検出器などのさまざまな種類の機器を使用して実行できます。

アナログ通信の例

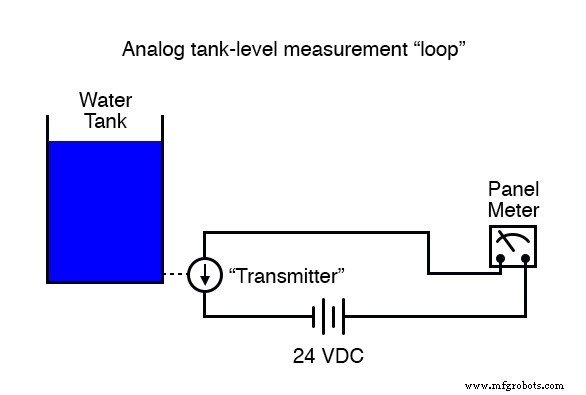

この図では、出力信号が4〜20mAのアナログレベル測定デバイスを使用します。 4 mAは0%のタンクレベルを表し、20 mAは100%のタンクレベルを表し、4〜20 mAの間は、0%〜100%のタンクレベルを表します。

必要に応じて、この4〜20ミリアンペアのアナログ電流信号を1対の銅線を使用してリモート監視場所に送信し、そこでスケールが反映するように調整されたある種のパネルメーターを駆動することができます。タンク内の水深、測定単位は何でも構いません。

このアナログ通信システムは、シンプルで堅牢です。多くのアプリケーションでは、それで十分です。しかし、それはだけではありません 仕事を成し遂げる方法。

デジタル技術を探求する目的で、この架空の戦車を監視する他の方法を探求しますが、今説明したアナログの方法が最も実用的かもしれません。

アナログシステムは、それが可能な限り単純ですが、制限があります。それらの1つは、アナログ信号干渉の問題です。タンクの水位は回路内のDC電流の大きさで表されるため、この信号の「ノイズ」は水位の変化として解釈されます。

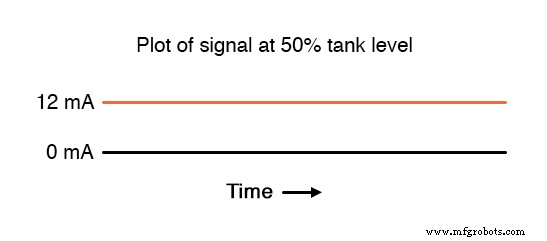

ノイズがない場合、50%の安定したタンクレベルでの経時的な電流信号のプロットは次のようになります。

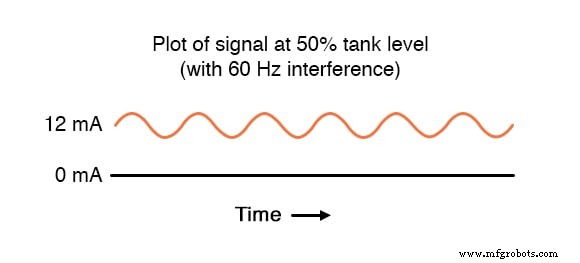

この回路のワイヤが60HzのAC電力を伝送するワイヤに近すぎる場合、たとえば、誘導性および容量性結合により、このDC回路に導入される誤った「ノイズ」信号が生成される可能性があります。

4〜20 mAループの低インピーダンス(通常は250Ω)は、小さなノイズ電圧に大きな負荷がかかることを意味します(したがって、電源線によって形成される容量/誘導結合の非効率性によって減衰されます)が、このようなノイズは大きなものになる可能性があります測定の問題を引き起こすのに十分:

上記の例は少し誇張されていますが、概念は明確である必要があります: any アナログ測定システムに導入された電気的ノイズは、測定量の変化として解釈されます。

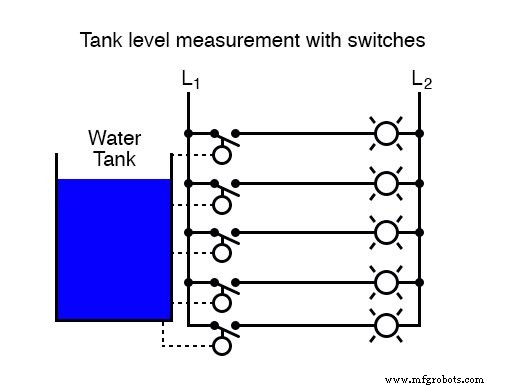

この問題に対処する1つの方法は、アナログ信号の代わりにデジタル信号を使用してタンクの水位を象徴することです。アナログ送信機デバイスを、タンクのさまざまな高さに取り付けられた水位スイッチのセットと交換することで、これを非常に大雑把に行うことができます。

これらの各スイッチは回路を閉じるように配線されており、監視場所のパネルに取り付けられた個々のランプに電流を送ります。各スイッチが閉じると、それぞれのランプが点灯し、パネルを見た人には、タンクのレベルを表す5つのランプが表示されます。

各ランプ回路は本質的にデジタルであるため、100% または100%オフ —配線に沿った他のワイヤからの電気的干渉は、アナログ信号の場合よりも、監視側での測定精度への影響がはるかに少なくなります。

巨大な 「オフ」信号を「オン」信号として解釈する、またはその逆を行うには、干渉の量が必要になります。電気的干渉に対する相対的な抵抗は、アナログよりもあらゆる形態のデジタル通信が享受する利点です。

デジタル信号は「ノイズ」によって引き起こされるエラーに対してはるかに耐性があることがわかったので、このタンクレベル測定システムを改善しましょう。たとえば、水位をより正確に測定するために、スイッチを追加することで、このタンクゲージシステムの解像度を上げることができます。

タンクの高さに沿って5つではなく16のスイッチを設置するとします。これにより、測定分解能が大幅に向上しますが、タンクと監視場所の間に配線する必要のあるワイヤの量が大幅に増加します。

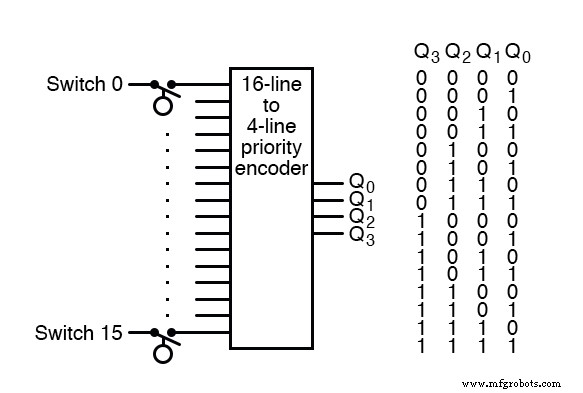

この配線費用を削減する1つの方法は、プライオリティエンコーダを使用して16個のスイッチを取得し、同じ情報を表す2進数を生成することです。

現在、情報を伝達するために必要なのは、16本のワイヤー(およびアース線と電源線)とは対照的に、4本のワイヤー(および必要なアース線と電源線)だけです。監視場所には、4ビットのバイナリデータを受け入れて、人が見やすいように読みやすいディスプレイを生成できる、ある種のディスプレイデバイスが必要になります。

このタスクには、4ビットデータを入力および16個中1個の出力ランプとして受け入れるように配線されたデコーダーを使用するか、4ビットデコーダー/ドライバー回路を使用してある種の数字を駆動することができます。表示します。

それでも、1/16タンクの高さの解像度は、私たちのアプリケーションには十分ではない可能性があります。水位をより適切に解決するには、バイナリ出力にさらに多くのビットが必要です。さらに多くのスイッチを追加することもできますが、これはかなりすぐに実用的ではなくなります。

より良いオプションは、元のアナログ送信機をタンクに再接続し、その4〜20ミリアンペアのアナログ出力を、ディスクリートレベルスイッチのセットを使用する場合よりもはるかに多くのビットを持つ2進数に電子的に変換することです。

私たちが避けようとしている電気的ノイズは、タンクから監視場所までの長い配線に沿って発生するため、このA / D変換はタンク(「クリーンな」4〜20 mA信号がある場所)で行うことができます。 )。アナログ信号をデジタルに変換する方法はさまざまですが、これらの手法の詳細な説明は省略し、デジタル信号通信自体に集中します。

タンク計装から監視計装に送信されるデジタル情報の種類は、パラレルと呼ばれます。 デジタルデータ。つまり、各バイナリビットは専用のワイヤに沿って送信されるため、すべてのビットが同時に宛先に到着します。

これは明らかに、監視場所と通信するためにビットごとに少なくとも1本のワイヤを使用する必要があります。バイナリデータを単一のチャネル(1本のワイヤ+グランド)に沿って送信し、各ビットが一度に1つずつ通信されるようにすることで、配線の必要性をさらに減らすことができます。このタイプの情報は、シリアルと呼ばれます。 デジタルデータ。

マルチプレクサまたはシフトレジスタを使用して、A / Dコンバータ(タンクトランスミッタで)からパラレルデータを取得し、それをシリアルデータに変換することができます。受信側(監視場所)では、デマルチプレクサまたは別のシフトレジスタを使用して、シリアルデータを再びパラレルに変換し、表示回路で使用することができます。

マルチプレクサ/デマルチプレクサまたはシフトレジスタのペアが同期して維持される方法の正確な詳細は、A / D変換のように、別のレッスンのトピックです。幸い、UART(Universal Asynchronous Receiver-Transmitters)と呼ばれるデジタルICチップがあり、これらすべての詳細を独自に処理して、設計者の生活をはるかにシンプルにします。

今のところ、当面の問題、つまりタンクから監視場所にデジタル情報を伝達する方法に引き続き注意を向ける必要があります。

関連するワークシート:

-

デジタルコミュニケーションワークシート

産業技術