CNC機械加工のいくつかの欠陥を処理するためのソリューション

CNC工作機械は、コンピュータ技術、自動化技術、サーボドライブ、精密測定、精密機械などのさまざまな分野での新しい技術的成果を統合する効率的な自動工作機械であり、新しい産業用制御技術です。その優れた経済的パフォーマンスと高い生産効率のために、それは生産においてますます重要な位置にあります。ただし、CNCシステムに障害が発生しても、工作機械の使用率が向上したり、システムの有効性が低下したりすることはありません。この記事では、CNC加工の効率を向上させるために、CNCシステムのトラブルシューティングとメンテナンスの一般的な方法を実際の作業と組み合わせて説明します。 。

物理的な方法で欠陥を診断する

保守担当者は、障害発生時の光、音、臭いなどのさまざまな異常現象を観察することでシステムのさまざまな部分を注意深く観察し、障害範囲をモジュールまたはプリント回路基板に絞り込みます。

例:

CNC工作機械の加工中に突然シャットダウンします。 CNCキャビネットを開いて、Y軸モーターの主回路ヒューズが切れていることを確認します。注意深く観察した後、Y軸に関連するコンポーネントを確認してください。最後に、Y軸モーター電力線の外皮が硬い物体によって引っかかれ、損傷が機械のシェルに触れて、Y軸モーター電力線を交換した後、短絡ヒューズが飛んだことがわかりました。故障が解消され、工作機械は通常の状態に戻ります。

マシン上のディレクターを介して欠陥を診断する

数値制御システムの自己診断機能は、数値制御システムの性能特性を測定するための重要な指標になっています。数値制御システムの自己診断機能は、数値制御システムの動作状態をいつでも監視します。異常が発生した場合は、すぐにCRTにアラーム情報を表示するか、発光ダイオードを使用して故障のおおよその原因を示してください。これは、メンテナンスで最も効果的な方法です。

例:

FANUC10TE-Fシステムを搭載したAX15ZCNC旋盤、故障表示:

FS10TE1399B

ROMTEST:終了

RAMTEST:

CRTの表示は、ROMテストに合格し、RAMテストに失敗したことを示していました。 RAMテストの失敗は、必ずしもRAMの失敗ではありません。 RAM内のパラメーターが失われたか、バッテリーのパラメーターの接触が不十分である可能性があります。点検後、電池交換後の電池の接触不良が原因で、本機の電源を入れると上記の故障現象が発生します。

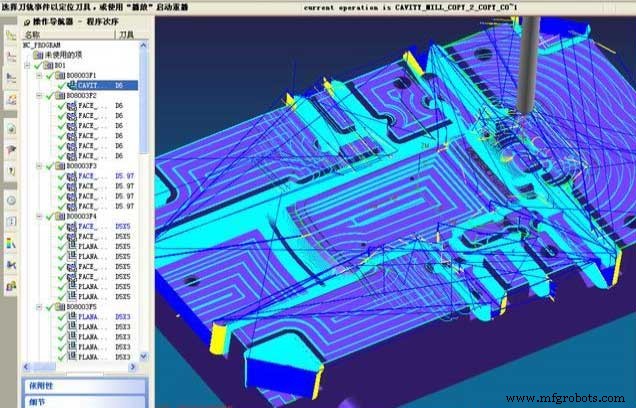

CAMを介して欠陥を診断する

機能プログラムのテスト方法は、CNCシステムの共通機能と特殊機能を手動プログラミングまたは自動プログラミングによって機能テストプログラムにコンパイルし、それをCNCシステムに送信してから、CNCシステムにテストプログラムを実行させて確認することです。工作機械はこれらの機能を実行します。精度と信頼性を確認してから、考えられる障害の原因を特定します。

例

FANUC6Mシステムを使用したCNCフライス盤 ワークを曲線で加工すると這う現象が発生します。自己コンパイルされた機能テストプログラムを使用して、工作機械はスムーズに実行され、さまざまな所定のアクションを完了することができます。これは、工作機械のCNCシステムが正常に動作していることを示します。使用した曲線処理プログラムを確認したところ、プログラミングでG61コマンドが使用されていることがわかりました。つまり、処理のたびに1回検査が行われるため、工作機械がクロールし、G61コマンドがに置き換えられます。代わりにG64(連続切削モード)コマンド。その後、這う現象はなくなります

バックアップニットで欠陥を診断する

いわゆる交換方法は、故障の一般的な原因を分析した後、疑わしい部品をスペアのプリント回路基板、テンプレート、集積回路チップ、またはコンポーネントと交換することで、故障の範囲をプリント回路基板またはチップレベルにまで減らします。

例

TH6350マシニングセンターの回転台が回転します 持ち上げられた後、減速せず、アラーム信号なしで継続的に。この種の故障は、回転するワークテーブルのシンプルポジションコントローラの故障が原因である可能性があります。故障箇所をさらに確認するために、マシニングセンターの工具マガジンの簡易位置コントローラは基本的にターンテーブルと同じであると考えられます。そのため、検査には交換方式を採用しています。ツールマガジンとターンテーブルの位置コントローラを交換した後、ターンテーブルの位置コントローラの設定に応じて、ツールマガジンの位置コントローラをリセットします。交換後、ツールマガジンは継続的に回転し、ターンテーブルは正常に動作します。これにより、ターンテーブルの位置コントローラに障害があることが確認されます。

パラメータをチェックして欠陥を診断する

CNCシステムが障害を検出すると、システムパラメータを時間内にチェックする必要があります。システムパラメータの変更は、工作機械の性能に直接影響し、工作機械が正常に動作しなくなることさえあります。障害が発生した場合、パラメータは通常、バッテリによって維持される磁気バブルメモリまたはCMOSRAMに保存されます。干渉または不十分なバッテリー電圧により、システムパラメータが失われたり変更されたりして、混乱が生じます。パラメータをチェックして修正することで、障害を排除できます。

例:

G18CP4 CNC研削盤、CNCシステムはFANUC11Mシステムであり、故障現象により工作機械が機能しなくなり、CRTディスプレイにアラーム情報が表示されません。

結論

工作機械のすべての部品をチェックすると、CNCデバイスとCNCと各インターフェース間の接続ユニットがすべて良好であることがわかります。最後に、分析は、外部干渉によって引き起こされた磁気バブルメモリに保存されたデータの混乱によって引き起こされます。したがって、磁気バブルメモリの記憶内容は、マニュアルに従ってCNCシステムのさまざまなパラメータをクリアして再入力した後、完全になり、CNC工作機械は通常に戻ります。上記のいくつかの検査方法に加えて、測定比較法、打撃法、局所加熱法、電圧引き法もあります。 および開ループ検出方法 。トラブルシューティングの目的を達成するために、障害を包括的に分析し、障害の範囲を徐々に絞り込むために、いくつかの方法が採用され、柔軟に使用されます。

産業技術