うまくいかなかった:適合するように部品を設計するためのガイド

互いに適合する部品を作ることは、フルサービスの製品開発コンサルタントにとって本当に重要な成果物の1つです。確かに人々はそれが見栄えが良く、すべての規制仕様に合格することを望んでいますが、それは絶対に組み立てられ、一貫してうまく組み合わされなければなりません。

多くの場合、最初に問題が発生するのは、パーツの分割とパーティングラインがどのようになるか、必要な重要なまたは制御するフィットアップまたはフィットメント機能がどこにあるかを決定せず、合理的な許容誤差分析を行って、今後の課題を理解することです。製品開発のすべての興奮の中で、これらの重要な備品の詳細は見逃せませんが、多くの場合見逃せません。

パーツブレークラインは、実際には製品の外観を向上させることができる重要な設計機能ですが、やりすぎたり、不必要に負担がかかったりすると、製品を傷つける可能性もあります。パーティングラインを推進していることは、製品の外観の舞台裏にある可能性があります。または、外皮の色やテクスチャの破損によって引き起こされている可能性があります。また、インタラクションゾーンの伝達に使用されている可能性もあります。

製造上の決定により、部品ラインの詳細も決まる場合があります。プラスチック部品の内側を形成する工具の部分である工具の金属コアを、追加のサイドアクション、スライド、またはリフターなしでプラスチック部品の内側からまっすぐに引き出すことができれば、成形部品の製造コストは低くなります。道具。一次視覚面の中央のパーツの継ぎ目やユーザーとの接点も通常は歓迎されません。エレガントなソリューションは通常、製品開発チーム全体(設計者、エンジニア、メーカー)が集まり、部品の分割について早い段階で話し合うときに生まれます。

さらに、射出成形部品は、特に大きくなると、射出サイクル後に収縮と反りが発生する傾向があるため、2つの部品が一緒になるとこれが悪化するだけであることに注意してください。パーツが剛性である場合、2つのパーツを整列させるために、合流点でのリブとオーバーラップがより困難になります。 2つの部品が接する継ぎ目が長くなるか複雑になるか、すべてにぴったり合うように設計されているため、複雑で再現性のある高品質の製品を提供することが難しくなります。これは、3番目の部品が追加される前のことです。ジャンクションへ。はい、個々の部品の形状を厳密に検討し、金型フロー分析を使用して優れた金型設計を行うことで、部品の歪みを軽減できますが、それをなくすことはできません。一部の設計には、射出成形の限界を押し上げる必要または望ましい部品機能があります。したがって、仮想世界でパーツがどれほどうまく組み合わされていても、現実世界には他の課題があり、通常は予期されないいくつかの課題があります。

ここで、クリティカルフィットが本当に必要な場所を決定し、価値のない不必要な複雑さの道を進むかどうかを決定することが重要です。多くの場合、2つのパーツ間のリビール(計画および制御されたギャップ)、2つのパーツのサーフェスのオーバーラップ、またはローカライズされたポジショニングリブ、およびパーツの境界へのよりまっすぐなパーツは、見栄えを良くし、コストを削減し、時間を短縮するのに大いに役立ちます。新製品を売り込む。ゼロリビール、またはライン間の調整が本当に必要な場合、チームは、主要な位置合わせの懸念と制御機能を確立する前に追加の課題に直面する必要があります。部品の反りを特定するための成形業者の早期レビュー、追加部品の計画ポストモールドフォーム制御用の固定具、および一般的な追加部品コストの増加が収益に影響します。

公差の積み重ねに関してデューデリジェンスが早い段階で行われない場合、これらの課題のすべてが完全に理解されない可能性があります。すべてのパーツには範囲があり、その範囲内でサイズが異なります。パーツをパーツに組み立てると、差異が合計され、場合によっては互いにずれたり、状況が悪化したりします。さらに、悪いことがどのように変化するかを示すだけの耐性研究結果を見つけることは、それがどこで終わるべきかではありません。ミスアラインメントを設計したり、製造オプションの問題を少なくしたりできる場所について、徹底的なレビューと検討を行う必要があります。多くの企業は、新規または設立されたものを問わず、実際に設計の徹底的な公差調査を実施しておらず、なぜそのような生産のばらつきがあるのか疑問に思っています。一貫した品質の製品を得るには、部品の形状と位置を適切に説明することはもちろん、部品の機能の製造に対する合理的な期待を考慮することも必要です。多くの場合、見たことのないシステムエンジニアやマーケティング担当者によって割り当てられた、調整や完成した外観を実現するために連携することが期待される膨大な数の部品は、明らかに非現実的であり、場合によっては、より多くを費やすことについての不必要な議論がまだありますより高い公差で部品を作るためのお金。公差の積み重ねに寄与する部品の一部を、嵌合部品の打ち込みから外すことができる場合、これは必要ありません。キーフレーム作業または他の取り付け戦略を使用して、部品と部品の取り付け具をより適切に位置合わせできるかどうか。設計プロセスにはもう少し時間がかかるかもしれませんが、これは、初期の生産中の一貫性のない結果の頭痛や、開発の後期段階での修正の試みに関連する遅延と比較して何もありません。

より単純な設計機能と公差制御の相互作用のセット、エンクロージャー部品の取り付け、部品間の取り付け、サブフレームへの取り付け機能、または主要な取り付け位置を強調する組み立て戦略が整った後も、それは依然として重要です。必要に応じて適切なクリアランスを計画し、位置決めを確実にするために取り付け面への主要部品の接触点を計画します。これは3Dパズルに少し似ている場合がありますが、すべてのラインツーラインフィットについて、他のラインツーラインフィットがそれと戦ったり、パーツを位置から外したりする可能性があることを覚えておくことが重要です。これは、パーツが次の場合にのみ発生する可能性があります。許容範囲の大きい側または小さい側。繰り返しになりますが、パーツがキータッチオフポイントとハードマウントと一緒になる戦略を持つことが重要であり、多くの場合、これらは舞台裏で、いわば、わずかではあるが一貫したパーツブレークシーム、オーバーラップ、またはリビールを目に見えるままにすることができます。

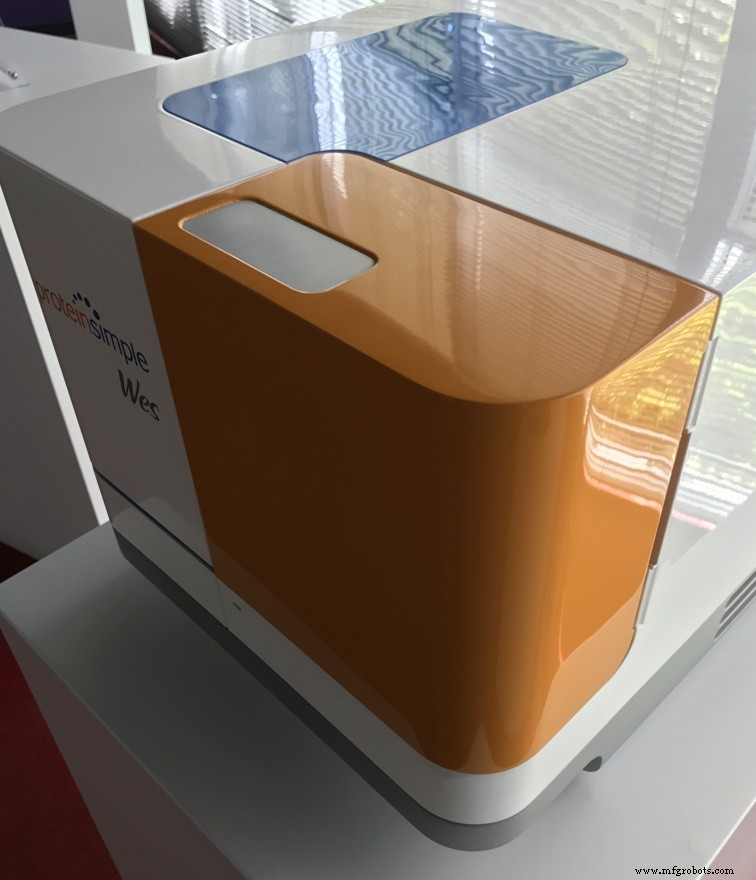

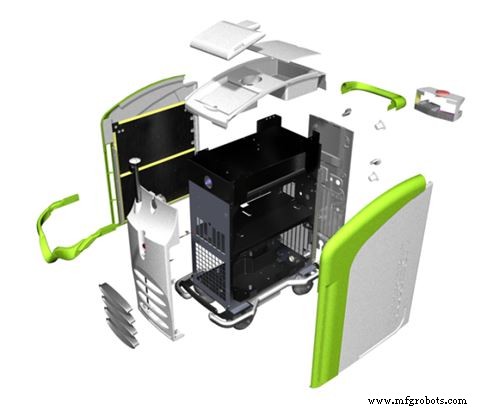

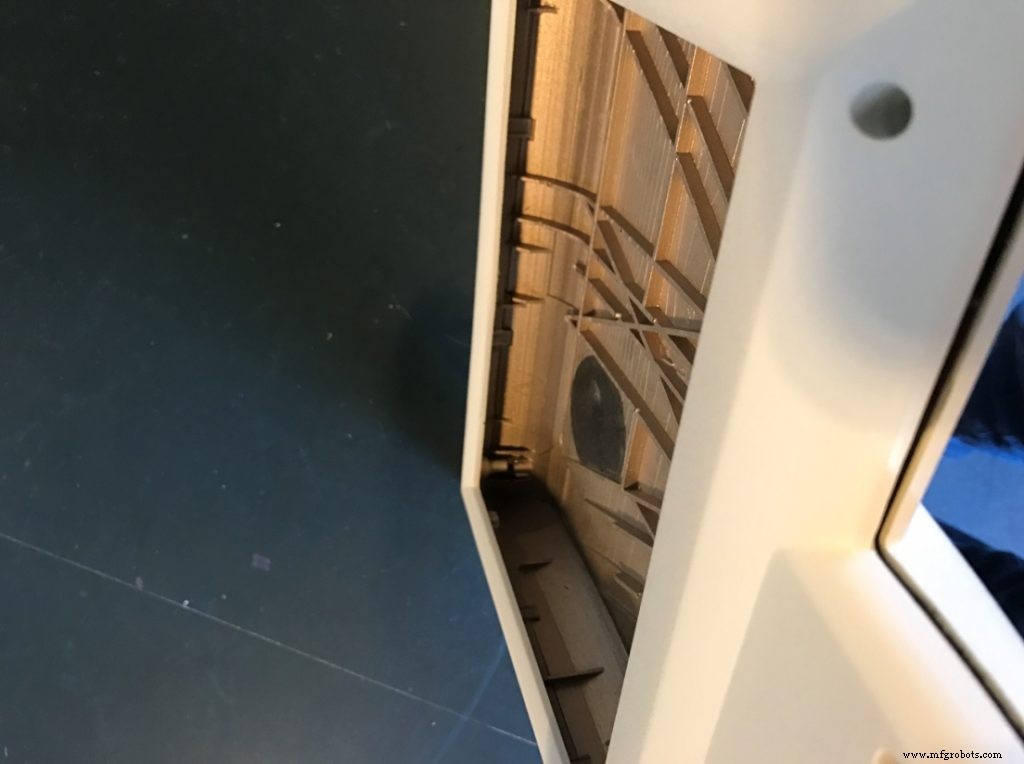

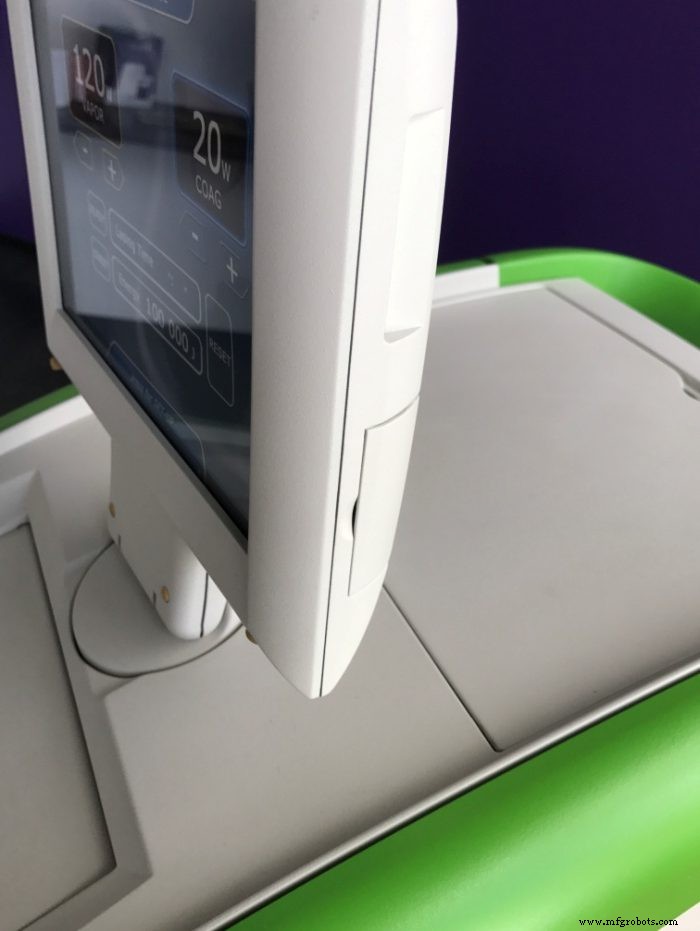

- <図>

このカスタムタッチスクリーンエンクロージャーは、滑らかな仕上がりで、インターフェース中に安定するように構造的に健全である必要がありました。さらに、それは流体の侵入に耐性がなければなりませんでした。射出成形された外部ハウジングは、右の画像でハウジングを見上げて見られるように、いくつかの相互に見えるリブ、スナップ、およびオーバーラップを明らかにすることに依存していました。これらの機能により、側面とエッジの位置が揃えられ、組み立て時にアウトハウジングの剛性が高まりました。

長いシームで射出成形されたパーツの反りの問題が発生する可能性はありますが、パーツの表面のはめ込み、ギャップ、エッジラウンドを計画すると、パーツ間にわずかな切れ目があるだけの連続した表面があるように見えるアセンブリでも、これらの残りの欠陥を隠すことができます。適切に設計された多数の適切に設計されたジョイントを使用して製品を製造できますが、設計チームは、最初に組み立てたときに位置合わせされない部品間の干渉を1つだけ覚えています。

開発チームと一緒に設計戦略を決定し、詳細を検討したら、プロトタイプビルドは、現実の世界での適切な取り付けと組み立ての容易さを確認するチャンスになります。パーツは1000枚の写真の価値があるので、プロトタイプから学ぶことを期待してください。ただし、入ってくるプロトタイプパーツを調べて、実際に設計に適合していることを確認する必要があります。また、原因を探すときに問題が見つかったパーツを検査するだけでなく、仕様外のパーツで設計がうまくまとめられていることを確認するために、重要な機能領域でパーツを検査します。部品が仕様どおりに正しく作成されている場合、それは適合しません。プロトタイプを調査して、アセンブリ戦略、配置機能、および許容範囲が、生産に移行するときに高品質のアセンブリを繰り返し生成することを確認する必要があります。また、隣接するパーツへの目的の取り付けを実現するために、フィーチャーとマウントを「ウォークイン」して配置する機会でもあります。わずかに大きいプロトタイプで意図的に主要な位置特定機能を作成することがあります。これにより、材料を簡単に削除して、最適な機能サイズを確認できます。もちろん、生産成形部品の場合は逆になります。キーの取り付け機能のサイズがわずかに小さいため、工具メーカーは金属工具から材料を取り除き、プラスチック部品のサイズを大きくして適合を最適化することができます。これは、材料を追加するよりも金属成形工具から材料を取り除く方がはるかに簡単で安価であるため、「鋼の安全性」と呼ばれます。ただし、このアプローチは、プラスチック部品の望ましい結果が何であるかを理解できるように、開発中に工具メーカーや成形業者と話し合う必要があります。

すべての場合において、チーム全体の関与を早期に行うことで、適合、品質、設計、およびコスト目標の達成に関する意思決定を支援すると同時に、開発中の新製品の市場投入までの時間を大幅に効率化できます。巧妙な設計アプローチにより、部品の接合部の不規則性と接合部の不一致を隠しながら、単純な個々の部品の形状と寸法制御を維持し、組み立てを最初から検討し、設計がクライアントにとって全体的な価値について評価される場合、製造コストを削減できます。

製造プロセス