銅

背景

銅は基本的な化学元素の1つです。ほぼ純粋な状態の銅は、熱伝導率と電気伝導率が高いことで知られる赤みがかったオレンジ色の金属です。電線、調理鍋やフライパン、パイプやチューブ、自動車のラジエーターなど、さまざまな製品の製造によく使用されます。銅は、紙、塗料、繊維、木材の顔料や防腐剤としても使用されています。亜鉛と組み合わせて真ちゅうを製造し、スズと組み合わせて青銅を製造します。

銅は早くも1万年前に最初に使用されました。紀元前8700年頃の銅製ペンダント<小> 現在イラク北部にある場所で発見されました。紀元前6400年頃までに 銅は溶けて、現在トルコとして知られている地域の物体に鋳造されていました。紀元前4500年までに<小> 、この技術はエジプトでも実践されていました。紀元前4000年以前に使用されていた銅のほとんど 自然銅の孤立した露頭または地球に影響を与えた隕石のランダムな発見から来ました。銅鉱石の体系的な抽出について最初に言及されたのは、紀元前3800年頃からです。 エジプトの参考文献がシナイ半島での採掘作業について説明しているとき。

紀元前3000年頃<小> 、地中海のキプロス島で銅鉱石の大きな堆積物が見つかりました。ローマ人がキプロスを征服したとき、彼らは金属にラテン語の名前 aes cyprium、を付けました これはしばしばキプリウムに短縮されました。後にこれは銅に堕落し、そこから英語の銅と化学記号の銅が由来します。

南アメリカでは、早くも紀元前500年にペルーの北海岸に沿って銅の物体が生産されていました。 、そして銅冶金の開発は、インカ帝国が1500年代にスペインの兵士を征服するまでにかなり進んだ。

米国では、最初の銅鉱山が1705年にコネチカット州ブランビーに開設され、続いて1732年にペンシルベニア州ランカスターに開設されました。この初期の生産にもかかわらず、米国で使用されるほとんどの銅は1844年にチリから輸入されました。スーペリア湖周辺の高品位銅鉱石の大規模な鉱床の採掘が開始されました。 1800年代後半のより効率的な処理技術の開発により、米国西部の巨大な露天掘り鉱山から低品位の銅鉱石を採掘することが可能になりました。

今日、米国とチリは世界の銅生産国のトップ2であり、ロシア、カナダ、中国がそれに続いています。

原材料

純粋な銅は自然界ではめったに見つかりませんが、通常、銅鉱石の形で他の化学物質と組み合わされます。世界40カ国で約15の銅鉱石が商業的に採掘されています。最も一般的なのは、銅が硫黄と化学的に結合している硫化鉱として知られています。その他は、存在する化学物質に応じて、酸化物鉱石、炭酸塩鉱石、または混合鉱石として知られています。多くの銅鉱石には、大量の金、銀、ニッケル、その他の貴重な金属、および商業的に役に立たない大量の材料も含まれています。米国で採掘された銅鉱石のほとんどは、重量で約1.2〜1.6%の銅しか含んでいません。

最も一般的な硫化鉱は黄銅鉱、CuFeS 2 です。 、銅黄鉄鉱または黄色の銅鉱石としても知られています。輝銅鉱、Cu 2 Sは別の硫化鉱です。

赤銅鉱、または赤銅鉱石、Cu 2 Oは酸化物鉱石です。マラカイト、または緑色の銅鉱石、Cu(OH) 2 •CuCO 3 は、アズライト、または青色の炭酸銅、Cu(OH) 2 と同様に、重要な炭酸塩鉱石です。 •2CuCO 3 。

他の鉱石には、砒四面銅鉱、斑銅鉱、珪孔雀石、およびアタカマ石が含まれます。

鉱石自体に加えて、銅の処理と精製には他のいくつかの化学物質がよく使用されます。これらには、使用するプロセスに応じて、硫酸、酸素、鉄、シリカ、およびさまざまな有機化合物が含まれます。

製造

プロセス

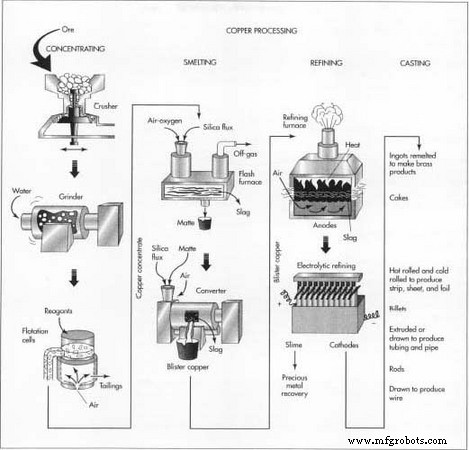

銅鉱石から銅を抽出するプロセスは、鉱石の種類と最終製品の望ましい純度によって異なります。各プロセスは、不要な材料を物理的または化学的に除去するいくつかのステップで構成され、銅の濃度は徐々に増加します。これらのステップのいくつかは鉱山サイト自体で実行されますが、他のステップは別の施設で実行される場合があります。

これは、米国西部で一般的に見られる硫化鉱を処理するために使用される手順です。

マイニング

- 1ほとんどの硫化鉱は、爆薬を使って掘削および発破することにより、巨大な露天掘り鉱山から採掘されます。このタイプの採掘では、表土と呼ばれる鉱石の上にある物質が最初に除去され、埋もれた鉱床が露出します。これにより、1マイル以上の幅に成長する可能性のある露天掘りが生成されます。機器へのアクセスを可能にする道路は、ピットの内部斜面をらせん状に下ります。

- 2露出した鉱石は、一口で500〜900立方フィート(15〜25立方メートル)を積むことができる大型のパワーショベルによってすくい上げられます。鉱石は、運搬トラックと呼ばれる巨大なダンプトラックに積み込まれ、ピットから運び出されます。

集中

銅鉱石には通常、大量の土、粘土、および銅を含まないさまざまな鉱物が含まれています。最初のステップは、この廃棄物の一部を取り除くことです。このプロセスは濃縮と呼ばれ、通常は浮選法によって行われます。

- 3一連のコーンクラッシャーで鉱石を粉砕します。コーンクラッシャーは、固定された外部コーンの内側で偏心垂直軸を中心に回転する内部粉砕コーンで構成されています。鉱石が破砕機の上部に供給されると、2つのコーンの間に挟まれ、細かく砕かれます。

- 4粉砕された鉱石は、一連のミルによってさらに小さく粉砕されます。最初に、それは水と混合され、多数の短い長さの鋼棒で満たされた大きな円筒形の容器からなるロッドミルに入れられます。シリンダーが水平軸を中心に回転すると、鋼棒が転がり、鉱石を直径約0.13インチ(3 mm)に砕きます。鉱石と水の混合物は、ロッドの代わりに鋼球が使用されることを除けばロッドミルに似た2つのボールミルでさらに分解されます。最終的なボールミルから出てくる細かく粉砕された鉱石のスラリーには、直径約0.01インチ(0.25 mm)の粒子が含まれています。

- 5スラリーは、銅粒子をコーティングするさまざまな化学試薬と混合されます。泡立て器と呼ばれる液体も追加されます。松根油や長鎖アルコールは泡立て器としてよく使われます。この混合物は浮選セルと呼ばれる長方形のタンクにポンプで送られ、そこで空気がタンクの底からスラリーに注入されます。化学試薬は、銅粒子が表面に浮かび上がるときに気泡に付着します。泡立て器は泡の厚い層を形成し、それはタンクから溢れ出てトラフに集められます。気泡を凝縮させ、水を排出します。得られた混合物は、銅精鉱と呼ばれ、銅と鉄のさまざまな硫化物に加えて、より低濃度の金、銀、およびその他の材料とともに、約25〜35%の銅を含みます。タンク内の残りの材料は、脈石または尾鉱と呼ばれます。それらは沈砂池に汲み上げられ、乾燥させられます。

銅鉱石から銅を抽出するプロセスは、鉱石の種類と最終製品の望ましい純度によって異なります。 。各プロセスは、不要な材料を物理的または化学的に除去するいくつかのステップで構成され、銅の濃度は徐々に増加します。

銅鉱石から銅を抽出するプロセスは、鉱石の種類と最終製品の望ましい純度によって異なります。 。各プロセスは、不要な材料を物理的または化学的に除去するいくつかのステップで構成され、銅の濃度は徐々に増加します。

製錬

廃棄物が鉱石から物理的に除去されたら、残りの銅精鉱は鉄と硫黄を除去するためにいくつかの化学反応を経る必要があります。このプロセスは製錬と呼ばれ、伝統的に以下に説明するように2つの炉が含まれます。いくつかの近代的なプラントは、両方の操作を組み合わせた単一の炉を利用しています。

- 6銅精鉱は、フラックスと呼ばれるシリカ材料とともに炉に供給されます。ほとんどの銅製錬所は、予熱された酸素富化空気が燃料油と燃焼するために炉に押し込まれる酸素富化フラッシュ炉を利用しています。銅精鉱とフラックスが溶けて炉底に集まります。精鉱中の鉄の多くは、フラックスと化学的に結合してスラグを形成し、それが溶融材料の表面からすくい取られます。濃縮物中の硫黄の多くは酸素と結合して二酸化硫黄を形成します。二酸化硫黄は炉からガスとして排出され、さらに酸プラントで処理されて硫酸を生成します。炉の底に残っている溶融材料はマットと呼ばれます。硫化銅と硫化鉄の混合物で、約60重量%の銅が含まれています。

- 7溶融マットは炉から引き出され、コンバーターと呼ばれる2番目の炉に注がれます。追加のシリカフラックスが追加され、酸素が溶融材料に吹き込まれます。コンバーターでの化学反応は、フラッシュ炉での化学反応と似ています。シリカフラックスは残りの鉄と反応してスラグを形成し、酸素は残りの硫黄と反応して二酸化硫黄を形成します。スラグは自溶炉にフィードバックされてフラックスとして機能し、二酸化硫黄は酸プラントで処理されます。スラグが除去された後、酸素の最後の注入は、微量の硫黄を除いてすべてを除去します。得られた溶融材料はブリスターと呼ばれ、重量で約99%の銅を含みます。

精製

銅ブリスターは99%純粋な銅ですが、それでも硫黄、酸素、およびその他の不純物が十分に高いレベルで含まれているため、さらなる精製が妨げられます。これらの材料のレベルを除去または調整するために、ブリスター銅は、最終的な電解精製プロセスに送られる前に、最初に火で精製されます。

- 8ブリスター銅は、上記のコンバーターと同様の精製炉で加熱されます。溶融したブリスターに空気を吹き込み、不純物を酸化します。微量のヒ素とアンチモンを除去するために、炭酸ナトリウムフラックスを追加することができます。溶融材料のサンプルが採取され、経験豊富なオペレーターが不純物が許容レベルに達したときを判断します。次に、純度が約99.5%の溶融銅を型に流し込み、電解精製プロセスの正極端子として機能する大きな電気陽極を形成します。

- 9各銅アノードは、ポリマーコンクリート製の個別のタンクまたはセルに配置されます。一度に1,250台ものタンクが稼働している可能性があります。銅のシートがタンクの反対側の端に配置され、陰極またはマイナス端子として機能します。タンクは、アノードとカソードの間の導電体として機能する酸性硫酸銅溶液で満たされています。電流が各タンクを通過すると、銅はアノードから剥ぎ取られ、カソードに堆積します。残りの不純物のほとんどは硫酸銅溶液から落ち、タンクの底に粘液を形成します。約9〜15日後、電流がオフになり、カソードが取り外されます。現在、カソードの重量は約300ポンド(136 kg)で、99.95〜99.99%の純銅です。

- 10タンクの底に溜まるスライムには、金、銀、セレン、テルルが含まれています。これらの貴金属を回収するために収集され、処理されます。

キャスティング

- 11精製後、銅の陰極は溶解され、最終的な用途に応じてインゴット、ケーキ、ビレット、またはロッドに鋳造されます。インゴットは長方形または台形のレンガで、他の金属と一緒に再溶解して真ちゅうや青銅の製品を作ります。ケーキは、厚さが約8インチ(20 cm)、長さが最大28フィート(8.5 m)の長方形のスラブです。それらは、銅板、ストリップ、シート、およびホイル製品を作るために圧延されます。ビレットは、直径約8インチ(20 cm)、長さ数フィート(メートル)の円筒形の丸太です。それらは、銅のチューブとパイプを作るために押し出されたり引っ張られたりします。ロッドの断面は、直径約0.5インチ(1.3 cm)の円形です。それらは通常、コイル状に巻かれた非常に長い長さに鋳造されます。次に、このコイル状の材料をさらに引き下げて銅線を作成します。

品質管理

電気用途では非常に低レベルの不純物が必要なため、銅はほぼ100%の純度に精製される数少ない一般的な金属の1つです。上記のプロセスは、非常に高純度の銅を製造することが証明されています。この純度を確保するために、サンプルはさまざまなステップで分析され、プロセスの調整が必要かどうかが判断されます。

副産物/廃棄物

銅製錬プロセスからの硫酸の回収は、有益な副産物を提供するだけでなく、炉の排気によって引き起こされる大気汚染を大幅に削減します。金、銀、その他の貴金属も重要な副産物です。

廃棄物には、採掘作業による表土、濃縮作業による尾鉱、製錬作業によるスラグが含まれます。この廃棄物には、かなりの濃度のヒ素、鉛、およびその他の化学物質が含まれている可能性があり、これらは周辺地域に潜在的な健康被害をもたらします。米国では、環境保護庁(EPA)がそのような廃棄物の保管と、採掘および処理作業が停止した後の地域の修復を規制しています。関係する材料の膨大な量(場合によっては数十億トンの廃棄物)は、これを手ごわい作業にしますが、この廃棄物に含まれる使用可能な材料を回収するための潜在的に有益な機会も提供します。

未来

銅の需要は、特に電気・電子産業において引き続き高いと予想されます。銅処理の現在の傾向は、より少ないエネルギーを使用し、より少ない大気汚染と固形廃棄物を生成する方法と装置に向かっています。米国では、厳しい環境管理と利用可能な非常に低濃度の銅鉱石のため、これは難しい課題です。場合によっては、製造コストが大幅に増加する可能性があります。

有望な傾向の1つは、リサイクル銅の使用が増加していることです。現在、米国で生産されている銅の半分以上はリサイクル銅から作られています。リサイクルされた銅の55%は、ねじ成形などの銅の機械加工作業によるものであり、45%は、電線や自動車のラジエーターなどの使用済み銅製品の回収によるものです。新しい銅の処理コストが増加するにつれて、リサイクルされた銅の割合は増加すると予想されます。

製造プロセス