下駄

背景

下駄は、20世紀初頭までフランスとオランダの農民が通常着用していた重い作業靴です。フランス語ではサボ、として知られています オランダ語では klompen、 これらの頑丈な靴は、農作業者の足を泥や濡れから保護し、現場で使用される鋭利な道具による怪我から保護しました。フランスの下駄はしばしば木と革の組み合わせから作られました。ただし、古典的なオランダの下駄は完全に木製です。下駄は自然に耐水性が高いため、オランダの湿地帯で特に役立ちました。農場労働者はまた、教会や休日に特別に装飾された下駄を履いていました。第一次世界大戦では、定着した兵士はサボチンと呼ばれる木と革の下駄を履いていました。これまで、下駄は通常手作業で作られていました。

その後、工業化により革とゴムの靴がより簡単に入手できるようになり、下駄はあまり普及しなくなりました。しかし、木製の下駄はまだオランダの農場労働者、そしてオランダの漁師や鉄鋼工場の労働者によって着用されています。下駄は1960年代にヨーロッパと北アメリカで、作業靴としてではなくファッションとして復活しました。それらは1990年代でもまだ人気があります。これらの現代の下駄は通常、木製の靴底に取り付けられた革の靴です。ガーデニングシューズとしても、ゴムだけで作られた下駄が人気です。

原材料

下駄は通常、ヨーロピアンウィロー、イエローポプラ、チューリップポプラの3種類の木材のいずれかで作られています。これらの木材はすべて硬く、耐水性があります。伐採後は一切処理せず、伐採後すぐに実用的な靴に仕上げます。一部の靴はニスを塗ったり、ペンキで装飾したりしていますが、下駄を作るのに他の材料は必要ありません。

製造

プロセス

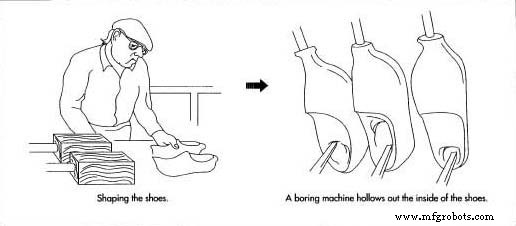

木製の下駄は伝統的に、着用者または専門の職人によって完全に手作業で作られていました。靴は外側が大まかに彫られ、つま先を下にして垂直に保持するベンチに固定されました。それから職人は長い柄の道具でそれらをすくい取りました。 100年未満前、下駄工場は、同じ方法で手作業で靴を作る数十人の労働者で構成されていた可能性があります。自動化された機械の導入はプロセスをスピードアップしましたが、機械は依然として注意深いオペレーターを必要としました。

空白を作成する

- 1ヤナギまたはポプラの木は伐採され、丸太に鋸で挽かれます。丸太は皮をむかれ、のこぎりに入れられ、粗い長方形のブロックに切断されます。ブランクと呼ばれる各ブロックは、1つの靴に形成されます。ブロックのサイズは、それから作られる靴のサイズによって異なります。男性用のサイズ8の靴の場合、ブロックは14.5 x 5.25 x 5.25インチ(37 x 13.3 x 13.3 cm)の場合があります。

シェーピング

- 2 2つのブランクは、シェーパー(コピー機またはデュプリケーターとも呼ばれます)と呼ばれるマシンに配置されます。これは靴の外側を形作ります。ブランクの隣には、パターンとして使用されるビニールの靴があります。各靴のサイズには独自のビニールパターンがあり、機械のオペレーターは適切なパターンを

シェーパー。パターンシューズに沿って乗るようにポインタが設定されています。ポインターに取り付けられているのは、2つの電動切削工具です。これらは、左右の靴のブランクに設定されています。機械のオペレーターが電源を入れ、トレーサーでパターンシューの輪郭を注意深くなぞります。切削工具はトレーサーの動きに追従し、靴の輪郭を彫ります。 2つのブランクは反対方向に回転し、左右の靴を同時に彫ることができます。

シェーパー。パターンシューズに沿って乗るようにポインタが設定されています。ポインターに取り付けられているのは、2つの電動切削工具です。これらは、左右の靴のブランクに設定されています。機械のオペレーターが電源を入れ、トレーサーでパターンシューの輪郭を注意深くなぞります。切削工具はトレーサーの動きに追従し、靴の輪郭を彫ります。 2つのブランクは反対方向に回転し、左右の靴を同時に彫ることができます。

内部の彫刻

- 3次に、刻まれたブランクは、デュアルアクションボーラーと呼ばれる別のマシンに配置されます。この機械には3本の刃の切断器具があります。中央のプロングはトレーサーで、これは別のビニールパターンの靴の中にあります。左右のプロングは左右のシューブランクにセットされています。彼らの刃先は、アイスクリームスクープやメロンバラーに似た鋭利なスクープです。オペレーターは、トレーサープロングに取り付けられた長い金属棒を持って、これをパターンシューの内側に沿って押します。カッターはトレーサーの動きに追従し、木のブロックをすくい取ります。この機械は、靴の内部をおおよその仕上がり寸法に切り分け、周囲に0.25インチ(0.64 cm)の余分な素材を残します。

精製

- 4靴は、この場合は完全に自動化されたリファイナーと呼ばれる同様のマシンに配置されます。 2つのカッターがビニールパターンのポインターをたどり、靴の内側をすくい取り、前の手順で残った余分な0.25インチ(0.64 cm)の素材を切り取ります。この機械の細かい動作により、靴の内部は非常に滑らかになり、この時点以降の仕上げはほとんど必要ありません。

乾燥

- 5靴は4〜6週間風乾します。それらは単に乾燥した貯蔵室に置かれるかもしれません、あるいはそれらはそれらの周りに暖かい乾燥した空気を循環させる低温の炉に置かれるかもしれません。それらが硬化するにつれて、湿気が木から引き出され、靴が固まります。

仕上げ

- 6靴が完全に乾いたら、作業員は靴の内側と外側を軽く砂で磨きます。この時点で、靴は完全に完成し、着用する準備ができています。靴を装飾する場合は、紙やすりで磨いた後に塗装またはニスを塗ります。

製造プロセス