ブルドーザー

背景

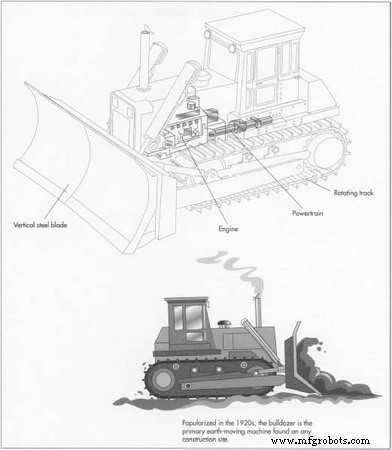

1920年代に普及し、それ以来頻繁に使用されているブルドーザーは、一般にドーザーと呼ばれ、クローラートラクターの明らかな子孫です。ブルドーザーは、他の土木車両と組み合わせて使用され、世界中のほぼすべての建設現場で利用されている強力で必要なツールです。

主にCaterpillar、John Deere、Case Tractor Companyによって米国で製造されたブルドーザーは、建設、廃棄物管理、農業などの多くの産業用途に対応しています。

原材料

巨大なブレードと用途の広いトラックが特徴のブルドーザーとクローラーは、多くの構造、油圧、およびエンジンアセンブリで構成されています。メインフレームと下部構造で構成されるブルドーザーのコアボディは、主に低炭素構造の鋼板と巨大な鋳物で作られています。キャブには、機械の人間工学的感覚を高める多くのガラス、ゴム、およびプラスチックのコンポーネントが含まれています。ブルドーザーとそのさまざまなシステムに電力を供給するエンジンには、高い動作温度に耐える高張力鋼部品が多数含まれています。その他の必要なコンポーネント、ブレード、パワートレイン、およびさまざまなシステムコンポーネントは、構造用および高炭素鋼で形成されています。多くの標準グレードのスチールリンクから作られたトラックは、このほとんどがスチール製のマシンのすでに途方もない重量を追加します。ブルドーザーが燃料、油圧作動油、冷却液、オイル、およびその他の種類の液体で満たされると、その重量は数百ポンド増加します。装飾的なトリム、デカール、およびペイントは、ブルドーザーの美学を完成させ、独特の魅力を追加します。

デザイン

ブルドーザーの特徴である2つの特徴は、車両の前部にある長い垂直のスチールブレードと、ブルドーザーの動きを容易にする回転するツイントラックです。最大16,000ポンド(7,264 kg)の重量のブレードは、ある場所から別の場所に材料を押し出すのに役立ちます。地面に垂直な湾曲したブレードは、水力で上下に傾いたり移動したりできる長いレバーアームによってフレームに取り付けられています。

おなじみのブルドーザーのフレキシブルトラックは、産業機械設備や軍用戦車で広く利用されています。実際、一部の農業用トラクターは、標準の車輪の代わりにフレキシブルトラックも使用しているため、ブルドーザーのいとこと見なされます。長さが2フィート(61 cm)を超えることもある鋼製のリンクは、流体の動きと安定性を提供するために、潤滑されたピンで接続されています。さらに、多くのブルドーザーは、パワートレインを吊り下げる高架スプロケット設計を組み込んでおり、それによって地形への反応性を向上させています。ブルドーザーのディーゼルエンジンは50〜700馬力のどこでも生成できるため、このマシンでは起伏の多い地形や急な斜面は問題になりません。

フレキシブルトラックの上に取り付けられたオペレーターキャビンには、限られた垂直範囲でブレードに動力を供給する複雑な油圧メカニズムが含まれています。キャビンの設計は、オペレーターの快適性と人間工学に多くの改善が見られ、エアコン、AM / FMラジオ、自動シート調整、電子制御、システム監視装置など、多くの改善された自動車機能を提供しています。ブルドーザー設計のこれらの分野では、製造に先行するエンジニアリングと研究が多くの点で自動車産業を模倣しています。

パワートレインには、トラックを回転させるトランスミッション、ディファレンシャル、ギアが含まれています。エンジンのクランクシャフトに結合されたパワートレインは、エンジンから高架式スプロケットギアに動力を伝達します。多くの新しいブルドーザーには独立したステアリングがあり、ドーザーが回転しているときに1つがゆっくりと回転しているときでも、各スプロケットをフルパワーで回転させることができます。近年の他の革新には、差動ステアリング、油圧パワー、および遊星歯車トランスミッションが含まれます。

製造

プロセス

かさばる鉄鋼部品、複雑なシステム、複雑なアセンブリの無限のネットワークであるブルドーザーは、組立ラインで製造プロセスを開始します。最終組み立ての前に、多くの機械加工、製造、およびサブ組み立てを行う必要があります。製造は、各構成部品の構築方法の概要を示すコンピューター支援製図(CAD)プログラムから取得した印刷物と図面のエンジニアリングから始まります。これらのプログラムの一部は、製造のほとんどが行われる機械、つまり、製造セル、大規模なマシニングセンター、およびサブ組立ラインでのセットアップに使用できます。これはコンピュータ支援製造(CAM)と呼ばれ、メインラインで結合するコンポーネントとアセンブリを製造するために使用されます。これらのコンポーネントの一部は、それぞれの製造セル、サブアセンブリライン、またはマシニングセンターのステップの後に、熱処理、アニーリング、または塗装が行われます。次に、オーバーヘッドコンベヤーシステムが、粗塗装または粉体塗装作業を通じて部品を輸送し、それらをメインの組立ラインに持ち上げ、そこで組み立てに間に合うように到着します。これらの部品は、リフトトラック、ハンドカート、またはフロアコンベヤーで輸送して、ブルドーザーに組み立てられる前にステージングエリアに到着することもできます。

メインフレームコア

- 1剛性の高いインナーボディを形成するメインフレームコアは、鋼板から切り出された構造形状であるため、ブルドーザーが通常受ける大きな衝撃荷重やねじり力に容易に耐えることができます。鋼板を機械加工された鋳造物に溶接することによって形成される主要な構造骨格は、主要なケーシングに接続された2つの箱入りのレールセクションで構成されています。製造は通常、製造セルで行われ、燃焼したプレートが到着して固定具に取り付けられ、手動またはロボットで固定中央鋳造物に溶接されます。手で持ち上げるには大きすぎるため、フレームは天井クレーンでさまざまなステーションに運ばれ、そこで鋼製の取り付けブロックとトラニオン、またはクロスメンバーがブルドーザーの他のコンポーネントのサポートとして溶接されます。完成したら、フレームはすべてのメッキ面で回転研磨され、塗装ブースとメインの組立ラインに送られます。

ディーゼルエンジンとトランスミッション

- 2組立ラインでは、独自に製造したディーゼルエンジンとトランスミッションがメインフレームに加わります。エンジンは、多くの異なる車両用途で使用できる機械加工されたコンポーネントを備えた複雑なシステムであるため、通常は完全に組み立てられた状態で購入されます。実際、エンジン(さまざまな性能テストを受けています)は、到着時に動作することが認定されています。エンジンはブルドーザーの前に取り付けられます。ただし、それは後ろにあるトランスミッションに接続されています。 2つは長いシャフトで接続され、カップリングとベアリングで支えられています。次に、トランスミッションは一連のギアとディファレンシャルに接続され、残りのパワートレインを構成します。以前にフレームに溶接されたパッドに取り付けることにより、エンジン/トランスミッションアセンブリをメインアセンブリラインのベースに直接ボルトで固定できます。

ラジエーターと追加のアセンブリ

- 3ブルドーザーの前面には、ラジエーターと油圧式リフティングシリンダーを支えるためのエンジンケーシングが取り付けられています。別の完成したアセンブリであるラジエーターは、エンジンケーシングの間に配置され、フロントドライブシャフトに取り付けられます。次に、エンジンからラジエーターに給水管を接続するための接続を行うことができます。油圧、潤滑、冷却、および燃料システム用の追加のアセンブリも他の場所で構築され、完成したアセンブリとして購入されます

ブルドーザーの特徴は、車両の前部にある長い垂直のスチールブレードと回転するツインです。ブルドーザーの動きを容易にするトラック。最大16,000ポンド(7,264 kg)の重量のブレードは、ある場所から別の場所に材料を押し出すのに役立ちます。エンジンまたはベースに直接固定する準備ができています。これらには、事前に組み立てられてエンジンまたはフレームに取り付けられ、ポンプ、バルブ、タンク、およびシリンダーに接続されたチューブ、ホース、およびフィッティングで構成される油圧ラインが含まれます。これらはそれぞれ、完成したコンポーネントとしてメインの組み立てラインに持ち込むことができます。燃料、排気、油圧、および冷却液のラインも、組み立ての準備ができて到着し、他の完成したコンポーネントと結合します。これらのコンポーネントとサブアセンブリの多くは、組み立て前に、入荷する検査ステーションで寸法コンプライアンスを検査および承認する必要があります。

ブルドーザーの特徴は、車両の前部にある長い垂直のスチールブレードと回転するツインです。ブルドーザーの動きを容易にするトラック。最大16,000ポンド(7,264 kg)の重量のブレードは、ある場所から別の場所に材料を押し出すのに役立ちます。エンジンまたはベースに直接固定する準備ができています。これらには、事前に組み立てられてエンジンまたはフレームに取り付けられ、ポンプ、バルブ、タンク、およびシリンダーに接続されたチューブ、ホース、およびフィッティングで構成される油圧ラインが含まれます。これらはそれぞれ、完成したコンポーネントとしてメインの組み立てラインに持ち込むことができます。燃料、排気、油圧、および冷却液のラインも、組み立ての準備ができて到着し、他の完成したコンポーネントと結合します。これらのコンポーネントとサブアセンブリの多くは、組み立て前に、入荷する検査ステーションで寸法コンプライアンスを検査および承認する必要があります。

大型コンポーネントアセンブリ

フレーム、エンジン、トランスミッション、およびライングループのアセンブリ全体が主要な生産ラインに沿って移動するにつれて、より大きなアセンブリとコンポーネントが、天井クレーン、オーバーヘッドコンベヤー、無人搬送車(AGV)、またはリフトトラックによって運ばれます。これらのコンポーネントには、キャブ、大型の油圧シリンダー、足回りコンポーネント、およびフロントブレードが含まれます。

- 4完成したアセンブリとして購入することもできるキャブは、通常、別の施設で製造され、アセンブリ用に出荷されます。通常、電子機器と制御装置の配列が完備されており、キャブはドーザーフレームにあるスチールブロックまたはパッドに取り付けられます。取り付け後、さまざまなコントロールに接続され、完全に機能するキャブに電力を供給することができます。

- 5エンジン/トランスミッションの取り付けと同時に、管状ローラーフレーム、ドライブスプロケット、およびボギー独立懸架ローラーで構成される下部構造がフレームに取り付けられ、ドライブトレインに組み立てられます。車軸アセンブリは、トラックを回転させる外側のスプロケットを回転させ、車両の操縦を可能にします。通常、直径2フィート(61 cm)のスプロケットは、肌焼きされた歯でトラックにフィットし、回転するとトラックが移動します。多くの製造作業では、下部構造は主要な組立ラインと同じ施設で機械加工、組み立て、塗装できますが、ベアリングや潤滑ブッシングなどのさまざまな小さなコンポーネントを他の施設や外部の請負業者に外注する必要があります。多くの場合、機械加工されたスチールリンクから事前に組み立てられているトラックは、エンジン/トランスミッションおよび足回りのコンポーネントが配置された後にのみ、ドライブスプロケット、ローラー、およびフロント/バックガイドギアの周りに取り付けることができます。エンジンに直接取り付けられた排気スタックは、そのベースでブラケットとフランジによって支えられています。

- 6キャブコントロールがエンジンおよび油圧システムに接続された後、プレハブのカウリングまたはボディパネルがベースフレームに直接取り付けられ、エンジン、トランスミッション、ラジエーター、および流体ラインをカバーします。ボディパネルは折りたたむように設計されているため、定期的なメンテナンスのためにドーザーの内側に簡単にアクセスできます。それらは、構造サポートにすでに固定されているヒンジに組み立てられています。ラインがすべて接続されたら、工具と保管コンパートメントをブルドーザーに組み込むこともできます。デッキプレートはキャビンの周りにあり、ブラケットをサポートするために溶接されています。

- 7フロントブレードは油圧シリンダーに取り付けられており、さまざまな傾斜角度でブレードを配置できます。研ぎ澄まされたシリンダー内の硬化鋼ピストンで構成されたシリンダーは、一方の端がブルドーザーの前部のエンジンケーシングに取り付けられ、ブレードを垂直に動かします。組み立て工程では、ロール状の鋼製ブレードが組み立てられるまで、シリンダーの一端が取り付けられていないままになり、油圧ラインを取り付けて締めることができます。ブレードの下端は、さらに2つのシリンダーでブレードを回転および傾斜させる大きなスチールピンで2つのジョイントに取り付けられています。下部構造から伸びるアームはブレードに取り付けられ、他の下部構造コンポーネントと一緒に組み立てられます。

最終アセンブリ

- 8ブルドーザーに主要コンポーネントが装備されると、取り付けられた接続部にさらに多くのホース、電線、および液体ラインが取り付けられます。エンジンのスターターに接続されているバッテリーなどのアイテムは、エンジンの近くにあるコンパートメントのカウリングの下にあります。ブルドーザーに最後に設置されたアイテムの1つであるライトは、さまざまな場所に配置され、電源に接続されます。さらに、ハンドレールまたはガードレールとフットペグがフレームにボルトで固定され、メインラインの組み立てが完了します。

ペイント

- 9イリノイ州ピオリアにあるCaterpillarのトラックタイプトラクター(TTT)部門では、Caterpillarブルドーザーとクローラーは、他の多くの追跡車両と同じ塗装と最終準備ラインを使用しています。スプレーガンを使用して手動で塗布すると、最終的な塗装ブースは、紙やラップで塞がれていない領域に塗料を届けます。ペンキはすぐに乾き、ブルドーザーは次のステーションに移動し、そこでデカールとトリムがハンドテンプレートによって適用されます。

流体

- 10さまざまな液体が追加され、車両はテストステーションに送られ、そこですべてのシステムの動作が機械的に検証および記録されます。車両は、カスタマイズと出荷のために製造現場からステージングエリアに輸送されます。完成したブルドーザーはフラットベッドトレーラーで出荷され、到着時にフィールド操作の準備ができています。

副産物/廃棄物

製造作業で発生する廃棄物には、機械加工用クーラント、オイル、部品洗浄用洗剤、塗料、ディーゼル燃料などがあります。米国環境保護庁(EPA)は、これらの潜在的に有害な液体を適切な方法で処分することを義務付けるように製造業者に厳しい規制を課しています。企業は、ほとんどの液体廃棄物をリサイクルするために廃棄物除去会社と契約しています。金属片や削りくずはリサイクルされ、廃棄物を減らすためにスクラップディーラーに販売されます。

未来

ブルドーザーは一貫してコンポーネント設計の近代化の取り組みを行っており、革新は避けられないように思われます。キャブの快適性とディーゼルエンジンの効率の改善は、おそらくこれらの変更の多くの原動力となるでしょうが、設計と運用の変更は個々のコンポーネントに限定されます。製造プロセスとロジスティクスの合理化の両方におけるこれらの強化がブルドーザーの顔を変えることはおそらくないという事実にもかかわらず、コストは改善する可能性があります。したがって、あらゆる土木工事チームの有用なメンバーとして、ブルドーザーは、建物の建設、廃棄物管理、および多くの産業において独自の目的を果たし続けます。

製造プロセス