ファイバーボード

背景

複合林産物、または集成材は、一緒に接着された木材で作られた材料を指します。米国では、年間約2,100万トン(2,130万メートルトン)の複合材が生産されています。より人気のある複合材料には、合板、ブロックボード、ファイバーボード、パーティクルボード、単板積層材などがあります。これらの製品のほとんどは、以前は廃材の残留物であったか、ほとんど使用されていないか、非商業的な種であったものに基づいています。複合材料の製造で失われる原材料はごくわずかです。

中密度繊維板(MDF)は、主にリグノセルロース繊維と合成樹脂またはその他の適切な接着システムを組み合わせ、熱と圧力をかけて接着したパネルの総称です。パネルは、比重0.50〜0.80(31〜50 lb / ft.3)の密度に圧縮されます。特定の特性を向上させるために、製造中に添加剤を導入する場合があります。ファイバーボードはさまざまなサイズや形状にカットできるため、産業用パッケージ、ディスプレイ、展示品、おもちゃやゲーム、家具やキャビネット、壁パネル、成形、ドア部品など、さまざまな用途に使用できます。

MDFの表面は平らで、滑らかで、均一で、密度が高く、結び目や粒子パターンがないため、仕上げ作業が簡単で一貫性があります。 MDFの均質なエッジにより、複雑で正確な機械加工および仕上げ技術が可能になります。 MDFを使用すると、他の素材と比較してトリムの無駄も大幅に削減されます。安定性と強度の向上はMDFの重要な資産であり、安定性は正確に切断された部品の正確な公差を維持するのに役立ちます。これは、多くのインテリア用途で無垢材の優れた代替品です。 MDFはそのような均一な質感と一貫した特性を備えているため、家具メーカーも3次元デザインで表面をエンボス加工しています。

MDF市場は、過去10年間で米国で急速に成長しました。出荷は62%増加し、プラント容量は60%増加しました。今日、アメリカでは毎年10億平方フィート(9,300万平方メートル)以上のMDFが消費されています。世界のMDF容量は1996年に30%増加して120億平方フィート(11億平方メートル)を超え、現在100を超えるプラントが稼働しています。

歴史

MDFは、1960年代に米国で最初に開発され、ニューヨーク州のDepostiで生産が開始されました。同様の製品であるハードボード(圧縮繊維板)は、製材所で廃棄されていた大量の木材チップの用途を見つけようとしていたときに、1925年にウィリアムメイソンによって誤って発明されました。彼は木部繊維を断熱板に押し込もうとしていましたが、機器のシャットダウンを忘れた後、耐久性のある薄いシートを作成しました。この装置は、ブロートーチ、18世紀の活版印刷、および古い自動車ボイラーで構成されていました。

原材料

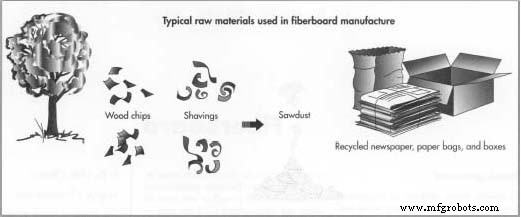

木材チップ、削りくず、おがくずは通常、ファイバーボードの原材料を構成します。しかし、リサイクルや環境問題が当たり前になっていることから、古紙、コーンシルク、さらにはバガス(サトウキビの繊維)も使われています。他の材料もMDFにリサイクルされています。ある会社は乾燥廃棄物を使用しています  通常、木材チップ、削りくず、おがくずがファイバーボードの原材料を構成します。しかし、リサイクルや環境問題が当たり前になり、古紙、コーンシルク、バガス(サトウキビの繊維)、段ボール、プラスチックや金属が入った段ボールの飲み物容器、電話帳、古い新聞が使われています。年間10万トンの割合で。この会社では、廃材に加えて、段ボール、プラスチックや金属が入った段ボール飲料容器、電話帳、古い新聞が使用されています。合成樹脂を使用して繊維を結合し、他の添加剤を使用して特定の特性を改善することができます。

通常、木材チップ、削りくず、おがくずがファイバーボードの原材料を構成します。しかし、リサイクルや環境問題が当たり前になり、古紙、コーンシルク、バガス(サトウキビの繊維)、段ボール、プラスチックや金属が入った段ボールの飲み物容器、電話帳、古い新聞が使われています。年間10万トンの割合で。この会社では、廃材に加えて、段ボール、プラスチックや金属が入った段ボール飲料容器、電話帳、古い新聞が使用されています。合成樹脂を使用して繊維を結合し、他の添加剤を使用して特定の特性を改善することができます。

製造

プロセス

高度な技術と処理により、ファイバーボードの品質が向上しました。これらには、木材の準備、樹脂レシピ、プレス技術、およびパネルサンディング技術の革新が含まれます。高度なプレス技術により、全体的なプレスサイクルが短縮され、帯電防止技術により、サンディングプロセス中のベルトの寿命が延びました。

木材の準備

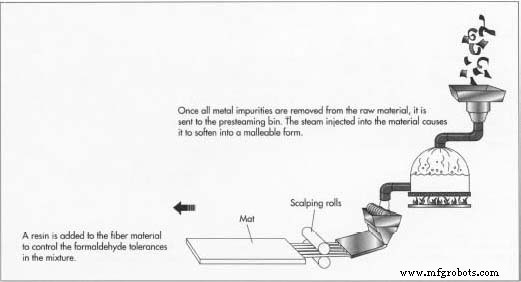

- 1高品質のファイバーボードの製造は、原材料の選択と精製から始まります。原材料のほとんどは、製材所や合板工場から再生利用された削りくずやチップからリサイクルされます。まず、磁石を使用して金属不純物を除去します。次に、材料は大きな塊と小さなフレークに分けられます。フレークはおがくずと木材チップの山に分けられます。

- 2材料は再び磁気検出器に送られ、拒否された材料は燃料として再利用するために分離されます。良い材料が集められ、予蒸ビンに送られます。ビンでは、蒸気が注入されて材料が加熱され、柔らかくなります。繊維は最初にサイドスクリューフィーダーに供給され、次にプラグスクリューフィーダーに供給されます。プラグスクリューフィーダーは繊維を圧縮して水を除去します。次に、圧縮された材料はリファイナーに供給され、リファイナーは材料を使用可能な繊維に引き裂きます。繊維の純度を向上させるために、繊維に2番目の精製ステップが行われる場合があります。リファイナーの大型モーターは、プロセスから異物をふるいにかけるために使用されることがあります。

硬化とプレス

-

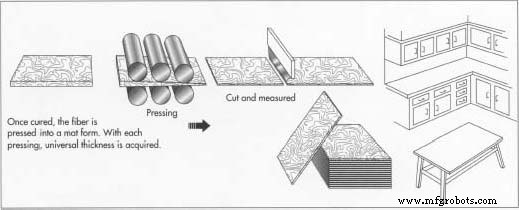

3混合物中のホルムアルデヒド耐性を制御するために、精製ステップの前に樹脂を追加し、精製後に触媒を追加します。次に、繊維はフラッシュチューブドライヤーに吹き込まれ、フラッシュチューブドライヤーはオイルまたはガスのいずれかによって加熱されます。固形樹脂と繊維の比率は、各成分を計量することによって慎重に制御されます。次に、繊維をスキャルピングロールに押し込み、均一な厚さのマットを作成します。このマットは、より使いやすいサイズを生成するためにいくつかのプレスステップを経て、最後のプレスステップの前に希望の幅にトリミングされます。大きなドラムを備えた連続プレスは、マットの高さを監視することにより、マットを一定の速度で圧縮します。プレスには、正確な密度と強度を提供するための電子制御が装備されています。得られたボードは、冷却する前にのこぎりを使用して適切な長さにカットされます。

プレスには、油圧シリンダーを使用してプラテンレベリングを実行するカウンターバランスの同時閉鎖システムがあり、4点位置制御と組み合わせて操作すると、個々のパネルの厚さをより細かく制御できます。油圧システムは、全体的なプレスサイクルを短縮しながら、ボードのプリキュアの問題を軽減する速度と圧力でプレスを閉じることができます。

パネルサンディング

- 4滑らかな仕上がりを実現するために、研磨剤でコーティングされたベルトを使用してパネルを研磨します。通常、炭化ケイ素が使用されてきましたが、より細かい表面が必要な場合は、ジルコニアアルミナや酸化アルミニウムなどの他のセラミック研磨剤が使用されます。 8ヘッドサンディング装置と両面グレーディングにより、表面の滑らかさの一貫性が向上します。静電気防止技術を使用して、急速な負荷と過度のサンディングダストの原因となる静電気を除去し、ベルトの寿命を延ばします。

仕上げ

- 5パネルは、最終製品に応じてさまざまな仕上げステップを経ることができます。さまざまな漆の色だけでなく、さまざまな木目模様を適用することができます。ギロチンカットは、ファイバーボードを大きなシート(たとえば幅100インチ)にカットするために使用されます。 42 x 49インチ(107 x 125 cm)などの小さいシートサイズの場合、ダイカットが使用されます。ファイバーボードを幅1〜24インチ(2.5〜61 cm)の細いストリップに切断するには、特殊な機械が使用されます。

- 6ラミネート機を使用して、ビニール、ホイル、その他の材料を表面に塗布します。このプロセスでは、ファイバーボード材料のロールを巻き戻し、接着剤が塗布されている2つのロールの間に送り、接着剤でコーティングされたファイバーボードを別のロールのセットの間にラミネート材料と組み合わせ、組み合わせた材料をラミネーターに送ります。

品質管理

ほとんどのMDFプラントは、コンピューター化されたプロセス制御を使用して、各製造ステップを監視し、製品の品質を維持しています。連続重量ベルト、基本重量ゲージ、密度プロファイルモニター、および厚さゲージと組み合わせることで、製品の一貫性が維持されます。さらに、米国規格協会は、各アプリケーションの製品仕様と、ホルムアルデヒドの放出制限を確立しています。環境規制や市況の変化に伴い、これらの基準が改定されています。

パネルは、最終製品に応じてさまざまな仕上げ手順を実行できます。さまざまな漆の色だけでなく、さまざまな木目模様を適用することができます。たとえば、ラミネート機は、ビニール、ホイル、およびその他の材料を表面に塗布するために使用されます。

パネルは、最終製品に応じてさまざまな仕上げ手順を実行できます。さまざまな漆の色だけでなく、さまざまな木目模様を適用することができます。たとえば、ラミネート機は、ビニール、ホイル、およびその他の材料を表面に塗布するために使用されます。

MDFの最新の規格であるANSI規格A208.2は、この業界規格の3番目のバージョンです。この規格は、MDFを密度と用途(内装または外装)で分類し、4つの内装製品グレードを識別します。識別された仕様には、物理的および機械的特性、寸法公差、およびホルムアルデヒド放出限界が含まれます。仕様は、メートル法とインチポンドの両方の制限で示されます。

測定される完成品の物理的および機械的特性には、密度と比重、硬度、破壊係数、耐摩耗性、衝撃強度、弾性係数、および引張強度が含まれます。さらに、吸水率、厚みの膨潤、内部接着強度も測定されます。米国材料試験協会は、これらの特性を試験するための規格(D-1037)を開発しました。

未来

1996年には750以上の新しいプラントが追加されましたが、1997年のMDF消費量は予測レベルを10%も下回ると予想されていました。特定の市場では使用率が低下し、輸出は減少しています。この傾向にもかかわらず、一部の工場は高品質の製品を生産するためにハイテク機器と環境制御に投資し続けます。

環境規制は、ファイバーボード業界に挑戦し続けます。尿素-ホルムアルデヒド樹脂は、低コストで硬化が速いという特性からMDF業界で主に使用されていますが、ホルムアルデヒドの放出に潜在的な問題があります。フェノール-ホルムアルデヒド樹脂は、硬化後にホルムアルデヒドを放出しないため、可能な解決策です。これらの樹脂は、しかしながら、より高価ですが、予備研究は、それがはるかに少ない量で使用でき、尿素樹脂と同様の処理時間を達成できることを示しました。

パネル加工機械や切削工具など、製造技術の進歩も続くでしょう。最終的には、プリキュアを排除し、個々のパネルの厚さのばらつきを減らすプレス機が開発されます。 MDFおよびその他の集成材製品は、エッジ特性と表面の滑らかさにおいてさらに一貫性があり、より優れた物理的特性と厚さの一貫性を備えています。これらの改善により、より多くの家具やキャビネットの製造業者がそのような製品を設計に組み込むことになります。

製造プロセス