アルミ飲料缶

背景

すべてのビールの95% およびソフトドリンク アメリカの缶はアルミ製です。アメリカの缶メーカーは、年間約1,000億個のアルミニウム飲料缶を生産しています。これは、アメリカ人1人あたり1日1缶に相当します。ほとんどすべての食品缶はスチール製ですが、アルミニウムの独自の特性により、炭酸飲料を入れるのに理想的です。一般的なアルミニウムの重量は0.5オンス未満ですが、その薄い壁は、ビールやソフトドリンクに含まれる二酸化炭素によって加えられる1平方インチあたり90ポンドを超える圧力に耐えます。アルミニウムの光沢のある仕上げは、装飾印刷の魅力的な背景にもなります。これは、競争の激しい市場で消費者の注目を集めなければならない製品にとって重要です。

アルミニウムは1782年に元素として最初に特定され、フランスでは金属が大きな名声を博しました。1850年代には、宝石や食器用の金や銀よりもファッショナブルでした。ナポレオン3世は、軽量金属の軍事用途の可能性に魅了され、アルミニウムの抽出に関する初期の実験に資金を提供しました。金属は自然界に豊富に見られますが、効率的な抽出プロセスは何年もの間とらえどころのないままでした。アルミニウムは非常に高価なままであり、したがって19世紀を通してほとんど商業的に使用されていませんでした。 19世紀末の技術革新により、ついにアルミニウムを安価に製錬することが可能になり、金属の価格は大幅に下落しました。これは、金属の産業用途の開発への道を開いた。

アルミニウムは第二次世界大戦後まで飲料缶に使用されていませんでした。戦時中、米国政府は大量のビールをスチール缶で海外の軍人に出荷した。戦後、ほとんどのビールは再びボトルで販売されましたが、戻ってきた兵士たちは懐かしい缶の好みを保持していました。製造業者は、ボトルの製造が安価であったにもかかわらず、スチール缶でビールを販売し続けました。アドルフクアーズ社は1958年に最初のアルミビール缶を製造しました。そのツーピース缶は通常の12オンス(340 g)ではなく7オンス(198 g)しか保持できず、製造プロセスに問題がありました。それにもかかわらず、アルミニウムは、他の金属およびアルミニウム会社とともに、より良い缶を開発するためにクアーズを扇動するのに十分な人気があることが証明されました。

次のモデルは、上部がアルミ製のスチール缶でした。このハイブリッドには、いくつかの明確な利点があります。アルミニウムの端はビールと鋼の間のガルバニック反応を変化させ、全鋼缶に保管されたものの2倍の貯蔵寿命を持つビールをもたらしました。おそらく、アルミニウムトップのより重要な利点は、単純なプルタブで柔らかい金属を開くことができることでした。古いスタイルの缶は、一般に「チャーチキー」と呼ばれる特別なオープナーの使用を必要とし、シュリッツブリューイングカンパニーが1963年にアルミニウムの「ポップトップ」缶にビールを導入したとき、他の主要なビールメーカーはすぐにバンドワゴンに飛び乗りました。その年の終わりまでに、すべての米国のビール缶の40%がアルミニウムのトップを持ち、1968年までにその数字は2倍の80%になりました。

アルミトップ缶が市場を席巻している間、いくつかのメーカーはより野心的な全アルミ飲料缶を目指していました。クアーズが7オンスのアルミ缶を作るために使用した技術は、「衝撃押し出し」プロセスに依存していました。  アルミニウム飲料缶を製造するための最新の方法は、レイノルズメタルによって最初に導入された、ツーピースドローイングおよびウォールアイロンと呼ばれます。 1963年に会社。円形のナメクジに打ち込まれたパンチが缶の底と側面を一体に形成しました。レイノルズメタルズ社は、1963年に「絞りとアイロン掛け」と呼ばれる別のプロセスで製造された全アルミ缶を発表し、この技術が業界の標準となりました。クアーズとハムズブルワリーはこの新しい缶を最初に採用した企業の1つであり、ペプシコとコカコーラは1967年に全アルミニウム缶の使用を開始しました。米国で出荷されるアルミニウム缶の数は1965年の5億から85億に増加しました。 1972年、そしてアルミニウムが炭酸飲料のほぼ普遍的な選択肢になるにつれて、その数は増え続けました。現代のアルミ飲料缶は、古いスチールやスチールとアルミの缶よりも軽いだけでなく、錆びず、すぐに冷え、光沢のある表面は簡単に刻印でき、人目を引くものであり、貯蔵寿命を延ばします。リサイクルが簡単。

アルミニウム飲料缶を製造するための最新の方法は、レイノルズメタルによって最初に導入された、ツーピースドローイングおよびウォールアイロンと呼ばれます。 1963年に会社。円形のナメクジに打ち込まれたパンチが缶の底と側面を一体に形成しました。レイノルズメタルズ社は、1963年に「絞りとアイロン掛け」と呼ばれる別のプロセスで製造された全アルミ缶を発表し、この技術が業界の標準となりました。クアーズとハムズブルワリーはこの新しい缶を最初に採用した企業の1つであり、ペプシコとコカコーラは1967年に全アルミニウム缶の使用を開始しました。米国で出荷されるアルミニウム缶の数は1965年の5億から85億に増加しました。 1972年、そしてアルミニウムが炭酸飲料のほぼ普遍的な選択肢になるにつれて、その数は増え続けました。現代のアルミ飲料缶は、古いスチールやスチールとアルミの缶よりも軽いだけでなく、錆びず、すぐに冷え、光沢のある表面は簡単に刻印でき、人目を引くものであり、貯蔵寿命を延ばします。リサイクルが簡単。

原材料

アルミ飲料缶の原料はもちろんアルミです。アルミニウムはボーキサイトと呼ばれる鉱石に由来します。米国のアルミニウム生産者は、主にジャマイカとギニアからボーキサイトを輸入しています。ボーキサイトは精製されてから製錬され、得られた溶融アルミニウムはインゴットに鋳造されます。飲料缶用のアルミニウムベースは主にアルミニウムで構成されていますが、他の金属も少量含まれています。これらは通常、1%のマグネシウム、1%のマンガン、0.4%の鉄、0.2%のシリコン、および0.15%の銅です。飲料缶産業で使用されるアルミニウムの大部分は、リサイクルされた材料に由来しています。アメリカのアルミニウム供給全体の25%はリサイクルされたスクラップからのものであり、飲料缶業界はリサイクルされた材料の主要なユーザーです。使用済みの缶を再溶解すると、エネルギーの節約が大幅になり、アルミニウム缶業界は現在、使用済みの缶の63%以上を再生利用しています。

製造

プロセス

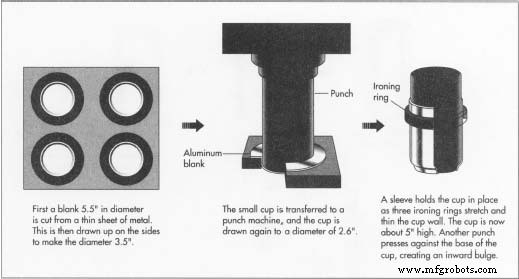

空白をカットする

- 1アルミニウム製の飲料缶を作る現代の方法は、ツーピースドローイングとウォールアイロンと呼ばれています。このプロセスは、厚さが約30インチ(76 cm)になるように鋳造されたアルミニウムインゴットから始まり、次に薄いシートに丸められます。缶を実際に製造する最初のステップは、シートをブランクと呼ばれる円形にカットすることです。これにより、缶の底面と側面が形成されます。各ブランクの直径は5.5インチ(14 cm)です。いくつかの材料は必然的に

金属の上部にある小さな波紋は「耳」と呼ばれます。 「耳」は、アルミニウムシートの結晶構造の避けられない影響です。各円の間で失われますが、メーカーは、シートがそれぞれ7つのブランクの2つの千鳥列を保持するのに十分な幅である場合に最小限のアルミニウムが失われることを発見しました。シートの約12〜14%が無駄になっていますが、スクラップとして再利用できます。円形のブランクをカットした後、それを「引き抜く」または引き上げて、直径3.5インチ(8.9 cm)のカップを形成します。

金属の上部にある小さな波紋は「耳」と呼ばれます。 「耳」は、アルミニウムシートの結晶構造の避けられない影響です。各円の間で失われますが、メーカーは、シートがそれぞれ7つのブランクの2つの千鳥列を保持するのに十分な幅である場合に最小限のアルミニウムが失われることを発見しました。シートの約12〜14%が無駄になっていますが、スクラップとして再利用できます。円形のブランクをカットした後、それを「引き抜く」または引き上げて、直径3.5インチ(8.9 cm)のカップを形成します。

カップを再描画する

- 2最初のドローで生じた小さなカップは、2番目のマシンに移されます。スリーブがカップを正確に所定の位置に保持し、カップにすばやく下げられたパンチがカップを約2.6インチ(6.6 cm)の直径に再描画します。カップの高さは、最初の1.3から2.25インチ(3.3から5.7 cm)まで同時に増加します。次に、パンチがカップをアイロンリングと呼ばれる3つのリングに押し付けます。これは、カップの壁を伸ばして薄くします。この操作全体(描画とアイロンがけ)は、1回の連続したパンチストロークで実行され、完了するのに5分の1秒しかかかりません。カップの高さは約5インチ(13 cm)になりました。次に、別のパンチがカップの底を押し上げ、底が内側に膨らみます。この形状は、缶に含まれる炭酸液体の圧力を打ち消します。缶の下壁と下壁も上壁より少し厚く、強度を高めています。

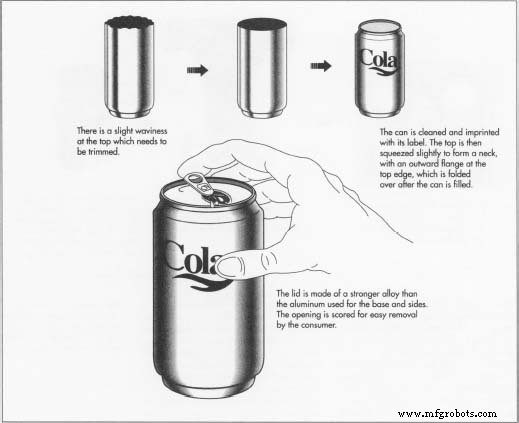

耳のトリミング

- 3描画とアイロンがけのプロセスにより、缶の上部がわずかに波打っています。金属のこれらの小さな波紋は「耳」と呼ばれます。 「耳」は、アルミニウムシートの結晶構造の避けられない影響です。アルミニウム会社はこの現象を広範囲に研究しており、アルミニウムシートの回転を制御することで耳の配置と高さに影響を与えることができました。それにもかかわらず、この段階で一部の資料が失われます。缶の上部から約4分の1インチがトリミングされ、上壁はまっすぐで水平になります。

掃除と装飾

- 4絞りとアイロンがけのプロセスにより、缶の外壁は滑らかで光沢のある表面になります。そのため、研磨などの仕上げは必要ありません。耳を整えた後、缶を掃除し、ラベルを刻印します。缶が飾られた後、それは首を作るために上部でわずかに押し込まれ、首は最上部の端に外側のフランジが与えられ、蓋が追加されると折り返されます。

ふた

- 5蓋は、缶の底と側面のアルミニウムとは少し異なる合金でできています。缶の底の内側の膨らみは、その中の液体によって加えられる圧力に耐えるのに役立ちますが、平らな蓋はベースよりも硬くて強い必要があるため、他の部分よりもマグネシウムが多くマンガンが少ないアルミニウムで作られています缶。これにより金属が強くなり、蓋は壁よりもかなり厚くなります。蓋は、壁の直径2.6インチ(6.6 cm)よりも小さい直径2.1インチ(5.3 cm)にカットされています。蓋の中央を少し上に伸ばし、機械で引っ張ってリベットを作ります。別の金属片であるプルタブをリベットの下に挿入し、リベットで固定します。次に、消費者がタブを引っ張ったときに金属が簡単に外れて適切な開口部を残すように、蓋に切り込みを入れます。

缶が適切に作られていることを確認するために、それらは自動的に亀裂やピンホールがないかチェックされます。通常、5万缶に1缶が不良品であることがわかります。

塗りつぶしと継ぎ目

- 6ネックが形成されたら、缶を充填する準備が整います。缶を充填機のシートにしっかりと固定し、飲み物を注ぎます。蓋を追加します。缶に首を付けたときに形成された上部フランジは、蓋の周りで曲げられ、縫い合わされて閉じられます。この時点で、缶は販売の準備ができています。

副産物/廃棄物

一部のアルミニウムは、製造プロセスのいくつかの時点(ブランクをカットして耳をトリミングするとき)で失われますが、このスクラップは再利用できます。消費者が使用・廃棄した缶も再利用でき、前述のように飲料缶に使用されるアルミニウムのかなりの割合をリサイクル材が占めています。リサイクルによる節約は、業界にとって非常に重要です。飲料缶の主な費用は、アルミニウムの製造に必要なエネルギーですが、リサイクルにより、エネルギーコストの最大95%を節約できます。缶の生産者はまた、各缶に入るアルミニウムが少なくなるように、より強力な缶シートを開発し、製造プロセスを注意深く制御して、耳による損失を減らすことによって、廃棄物を管理しようとします。一般的な缶の蓋は、アルミニウムの量を節約するために壁よりも直径が小さく、飲料缶の世界的な需要が高まるにつれて、蓋はさらに小さくなる傾向にあります。 1993年に導入された新しい缶は、ほとんどの缶よりも直径が1/4インチ小さい蓋で、メーカーは1,000ドルあたり3ドル節約できます。この数字は、米国で毎日生産される何億もの缶を掛けるまでは小さいように見えます。原材料やエネルギーのわずかな節約が、お金と資源の両方を節約するための主要なステップになる可能性があることが明らかになります。

未来

アルミニウム飲料缶の世界的な生産量は着実に増加しており、年間数十億缶増加しています。この需要の高まりに直面して、飲料の未来はお金と材料を節約するデザインにあるように思われます。蓋が小さくなる傾向と首の直径が小さくなる傾向はすでに明らかですが、他の変化は消費者にはそれほど明白ではないかもしれません。製造業者は、インゴットを鋳造したりシートを圧延したりするより良い方法を発見することを期待して、たとえばX線回折で金属の結晶構造を調べるなど、缶シートを研究するために厳密な診断技術を採用しています。アルミニウム合金の組成の変更、鋳造後の合金の冷却方法、または缶シートの圧延方法の変更により、消費者に革新的な缶が印象付けられない場合があります。それにもかかわらず、将来、より経済的な缶製造につながるのは、おそらくこれらの分野での進歩です。

製造プロセス