革のジャケット

歴史

日焼けした動物の皮で作られた革は、人間の存在の初期の頃から衣服として使用されてきました。先史時代の人々は、暖かさのために、そして皮膚が彼らに与えたと信じていた魔法の力を吸収するために、動物の皮膚を体に巻きつけました。フェニキアの船乗りたちは、バビロニアから訪れた国々に、鮮やかな刺繡の革製品を持ち込むことがよくありました。エジプトのファラオの墓で革靴が見つかりました。

ローマ帝国の兵士たちは北ヨーロッパの土地に侵入し、過酷な要素からの保護として革の衣服を身に着けているチュートンの遊牧民を発見しました。これらの兵士が革のズボンを持ってローマに戻ったとき、市のトーガを着た役人は彼らの使用を禁止しようとしましたが、役に立ちませんでした。ローマ人はすぐに靴やチュニック、胸当てや盾に革を使用するようになりました。実際、最初に記録された日焼けギルドはローマ帝国で結成されました。

中世に、ムーア人はヨーロッパの世界に彼らが山羊皮から作ったより柔らかいコードバン革を紹介しました。ルネッサンスによって、皮なめし職人のギルドはヨーロッパ中に組織されました。中南米のマヤ、インカン、アステカの文化でも革を使用し、バックスキン、ドスキン、バッファローの皮から衣服を縫ったアメリカインディアンも同様でした。

石器時代には、石で作られた原油の道具で皮に開けられた穴に通された革のストラップで衣服が一緒に保持されていました。皮は硬く、細胞分解によって着用できなくなるまで長くは続かなかった。その後、人々は動物性脂肪で皮をこすることによって皮を柔らかくすることを学び、皮膚から動物細胞をきれいにするために石を使用しました。また、さまざまな物質で皮膚を染めようとしたときに、初期の人々がさらなる保存方法を発見した可能性もあります。

保存方法は何世紀にもわたって変化してきました。皮は燻製され、塩漬けされ、尿に浸され、動物の糞でこすられ、殴られ、鋭い棒の上に引きずり込まれました。先史時代の人々や現代のエスキモーの中には、皮を噛んで髪の毛や肉片を取り除き、最終的には革を柔らかくすることさえしました。一部の文化では、天然油の代わりにタルクと小麦粉を肌にまぶしました。女性の革の衣服はしばしば香水で覆われていました。

皮革は貴重な貿易商品でしたが、なめし作業は汚れていて臭いがあり、皮革労働者は通常町の郊外に追いやられていました。

古代ヘブライ人は、オークの樹皮を使用した最初のなめしプロセスを発明したとされています。アメリカのインディアンは同じ目的で魚油を使用しました。アメリカの入植者たちは、ヘムロックや栗の木などの植物も日焼けに使用できることを発見しました。 19世紀には、これらのプロセスを実行するための機械が開発され、アメリカの化学者は、処理時間を数週間または数か月からわずか数時間に短縮するクロム塩を使用した日焼け方法を開発しました。

原材料

アンテロープ、バックスキン、ラムスキン、シープスキン、牛革が最も一般的な皮です  レザージャケットの作成に使用されます。食肉加工工場で動物の皮を取り除くとすぐに、冷蔵、塩漬け、または塩水の樽に詰められます。その後、皮革を保存して柔らかくするように設計された一連のプロセスを経て皮革が皮なめし工場に送られます。皮なめし工場で行われる作業は、結果として得られる衣服が高品質であることを保証するために最も重要です。

レザージャケットの作成に使用されます。食肉加工工場で動物の皮を取り除くとすぐに、冷蔵、塩漬け、または塩水の樽に詰められます。その後、皮革を保存して柔らかくするように設計された一連のプロセスを経て皮革が皮なめし工場に送られます。皮なめし工場で行われる作業は、結果として得られる衣服が高品質であることを保証するために最も重要です。

糸、裏地、縫い目テープ、ボタンなどの縫製素材 、スナップ、およびジッパーは通常、外部ベンダーから購入され、縫製工場に保管されます。

準備プロセス

トリミングとクリーニング

- 1スキンはトリミングされ、サイズ、重量、厚さに従って並べ替えられます。バクテリアの成長を刺激する可能性のある残りのタンパク質を取り除く必要があります。この目的のために、皮膚は水、殺菌剤、および洗剤で満たされた回転ドラムに浸されます。化学スプレーまたは石灰溶液を適用して髪を取り除きます。鈍い刃を備えたスカッドマシンは、余分な髪をこすり落とします。

皮革を酸性溶液に浸してからバッティングする前に、別の洗浄(脱石灰)でこれらの化学物質を除去します。これは、皮膚のコラーゲンをさらに除去するための酵素処理です。最後に、皮を塩と硫酸で漬けます。

日焼け

- 2皮は3種類の日焼けのうちの1つを受けます。野菜のなめしは、皮膚を徐々に強くなるタンニン酸溶液に数週間浸しておくのに最も時間がかかります。ただし、ラムスキンなどの一部の柔らかい革は、わずか12時間浸される場合があります。

ミネラルなめしはかなり速いですが、革の色を変えることができます。この方法では、スキンは、一定の攪拌運動を提供するパドルが取り付けられたミョウバン塩で満たされたドラムに配置されます。

3番目の方法であるオイルタンニングは、古代の方法に最もよく似ています。ここでは、魚油が皮膚に噴霧されます。

洗濯と乾燥

- 3皮をなめした後、もう一度洗い、完全に絞ります。次に、皮をバンドナイフの下に通します。バンドナイフは皮を均一な厚さに切断し、乾燥トンネルに運ぶコンベヤーベルトに配置します。通常、乾燥段階での収縮を防ぐために、スキンはフレーム上で引き伸ばされます。乾燥によって生じるこわばりに対抗するために、皮に水と石鹸を噴霧し、一定期間吊るします。

皮はコンディショニングされた後、革をリズミカルに操作するように設計された機械に入れられ、繊維がさらに緩められ、より柔軟になります。最終乾燥期間では、皮は真空乾燥キャビネットに吊るされます。

スキンが完全に乾燥すると、研磨紙で覆われた回転するスチールシリンダーでバフがけされます。 スエード仕上げは、高速エメリーホイールの下に皮を通過させることによって生成されます。この時点で、釉薬、染料、漆が塗られます。これで、スキンを縫製工場に送る準備が整いました。

製造

プロセス

高速縫製機械の開発により、1人の人が最初から最後まで1つの衣服に取り組んでいた従来の縫製工場の様相が変わりました。革製品は高級品と見なされているため、多くの消費者は熟練した職人による手作業による製作を求めています。ただし、以下の手順は、工場での大量生産で使用される手順です。

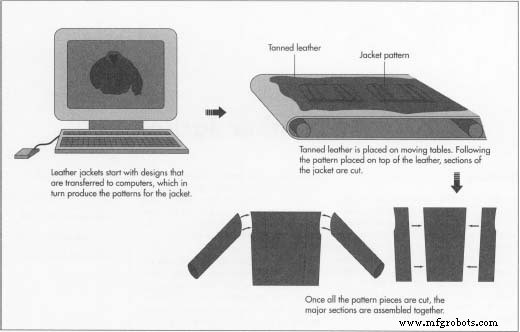

ジャケットのデザイン

- 1衣料品メーカーは通常、デザイナーを雇用して、衣料品を作るためのパターンを作成します。コンピューター化された機械は、身長と体重に基づいてサイズを割り当てる政府の人体測定表に従って設計を評価します。その後、コンピューターは元のデザインからさまざまなサイズのパターンを生成します。

カッティング

- 2なめした革は、スプレッダーと呼ばれる可動テーブルに置かれます。現代の技術では、生地の複数の層を同時に切断することができますが、革は通常、一度に1層ずつ切断されます。パターンは革の上に配置されます。これは、2つの方法のいずれかで実行されます。ティッシュペーパーのパターンを革に固定するか、パターンに仕立て屋のチョークで印を付けることができます。散布テーブルはコンベヤーシステムで機能し、回転刃またはバンドナイフのいずれかが取り付けられている切断機に生地を移動します。テーブルは、人間のオペレーターによってガイドされるか、自動的に実行されます。最新の技術的進歩は、布の縫い目を切断するのではなく気化させるコンピューター化されたレーザービームシステムです。

ジャケットの裏地も同様にカットしています。重量が非常に薄いため、スプレッダーに複数の層でライニングを配置できます。

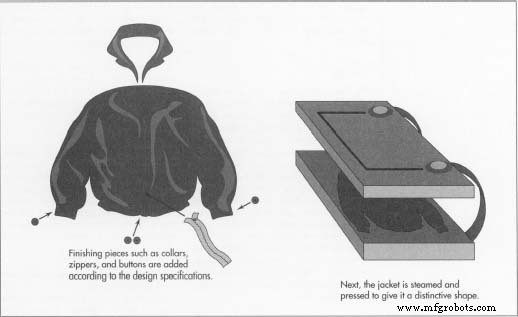

ジャケットアセンブリ

- 3ジャケットはおおよそこの順序で組み立てられます。側面は後ろの部分に縫い付けられ、袖の下縫いは縫い合わされ、袖はアームホールに取り付けられます。襟、袖口、ボタンホール、ボタン、ジッパー、ポケットなどの仕上げ部分の取り付けは、ジャケットのデザインによって異なります。パッチポケットは裏側に縫い付ける前にサイドピースに縫い付けられており、サイドポケットはサイドが裏側に取り付けられると同時に縫い付けられています。一般的に、裏地はジャケットに縫い付けられる前に各ピースに取り付けられます。

大量生産では、1分間に8,000針もの縫製が可能な統合自動ミシンを使用して、高度に洗練された生産ラインに沿ってピースを移動します。シーケンシャルシステムでは、あるミシンがジャケットの特定の部分を縫い合わせてから、次のステップを実行する別のミシンに衣服を移動します。たとえば、あるミシンが袖口を袖に縫い付けた後、袖は別のミシンに移動し、ジャケットのアームホールに取り付けられます。

タンデム縫製システムでは、2台以上のミシンが同じ衣服で同時に動作する必要があります。この場合、あるマシンはジャケットの前面にボタンを取り付け、別のマシンは襟を付けます。

糸と針の位置の設定から生地の位置合わせ、縫製物の抽出までの各ステップは、事前にプログラムされています。各ミシンには、各縫い目が縫われると自動的に糸を結び、切断するベッド下トリミング装置が装備されています。余分な糸は、圧縮空気の流れによって廃棄物容器に運ばれます。

オペレーターは、変更された押え金またはコントロールパネルから各ステーションでの作業を調整します。ストップモーション装置により、オペレーターは生産を停止して、壊れた糸や針の交換などの調整を行うことができます。

成形とプレス

- 4動物の皮をジャケットに変えるために、熱の適用、蒸し、ブロッキングを組み込んだ多くのプレスプロセスが採用されています。蒸気と圧力の量を調整するためのコントロールとゲージを備えたバックプレスは、爆撃機またはブレザースタイルのジャケットであるかどうかにかかわらず、ジャケットに独特の形状を与えるために使用されます。襟と袖口の周りに湾曲したブロックを配置し、熱を加えます。ブロックを取り外し、襟と袖口を湾曲させたままにします。

最終検査

- 5各ジャケットは、工場の床を離れる前に手作業で検査されます。完成したジャケットはビニール袋に入れられ、カートンに詰められ、小売業者に出荷されます。

品質管理

日焼けプロセスの徹底は、しなやかでバクテリアの原因となるタンパク質を含まないスキンを生成するように設計されています。衣料品メーカーは、出荷されたスキンに跡、破れ、汚れ、欠陥がないか検査します。

今日の自動縫製システムは自己修正型です。ポンプ、リザーバー、流体制御、および電子制御で構成される洗練された潤滑システムは、衣服が一貫したレベルの品質で製造されることを保証します。

未来

皮革製品業界は最近の不況時にわずかに苦しみ、マーチャンダイザーは割引戦略の実施を余儀なくされましたが、皮革アパレル協会は、多くの企業が衣料品ラインを拡大するにつれて、20世紀の最後の10年間に力強い復活を予測しています。レーザーカッターなどの新技術も生産率を高めています。

毛皮産業と同様に、皮革産業は、特に「贅沢な」アイテムを作成するために、人間の利益のために動物の殺害を非難するいくつかの動物の権利グループの標的となっています。これらの懸念に対処するために、一部の衣料品メーカーは、動物を使用せず、より安価な合成繊維から作られた素材である人工皮革の生産を増やしています。しかし、本革で作られたジャケットやコートは今でも流行に敏感です。

製造プロセス