救命胴衣

背景

レクリエーションや専門的な活動は、人々を毎日水と接触させます。水上およびその近くの安全性は、週末の帆船に乗る人だけでなく、軍隊や救助隊員にとっても問題です。浮揚装置は水の安全性の重要な部分です。全身の産業用サバイバルスーツとシンプルな水上スキーベルトは、利用可能な個人用浮力装置のファミリーの2つの極端なものです。それらは保護の量が大きく異なりますが、すべての安全服の目標は生存です。

救命胴衣と救命胴衣は、技術的にはPFDと呼ばれ、個人用浮力装置の略です。これらは、緊急時に個人を水中に浮かせるように設計されており、救命設備と見なされています。 PFDの主な機能は、水面にいる人を比較的直立した位置に保ち、人が呼吸できるようにし、浮かんでいるために水を踏む必要がないようにすることです。米国沿岸警備隊の規制では、ボートは1人あたり少なくとも1つの沿岸警備隊が承認したPFDを運ぶ必要があります。これには、水上スキーの1人あたり1つが含まれます。

沿岸警備隊が承認した個人用浮揚装置には5つのカテゴリーがあります。 5つのカテゴリのそれぞれは、異なる浮選と体の位置決めの仕様を提供します。タイプIおよびIIのPFDは、意識不明の人を下向きの位置から水に浮かぶ垂直またはわずかに頭を後ろに向けた位置に変えるように設計されたフルレングスおよびハーフレングスのベストです。これらのベストは通常大きくてかさばります。レクリエーション活動で最も一般的に使用されるタイプIHPFDは、浮力のあるベストまたはジャケットでもあります。このタイプは、意識のある人を垂直またはわずかに頭を後ろに向けた姿勢で浮かせるように設計されています。このタイプには多くのスタイルがあり、最も快適です。 I、II、およびIIIタイプのさらなる違いは、必要な浮力の特定の程度がタイプIIIからタイプIに増加することです。リングブイや、座るクッションとしてボートに乗る人が通常使用する浮力クッションなどのスロー可能なデバイスが考慮されます。タイプIV。タイプVPFDは、水上を飛行する航空機パイロット、垂木、およびフェリーボートパイロット向けの特殊用途のデバイスです。

歴史

天然素材は、最初に浮揚装置を作成するために使用されました。 1900年以前は、ライフジャケットはコルクとバルサ材で作られていました。カポックと呼ばれる材料は、後に救命胴衣の充填材料として使用されました。カポックは熱帯の木のさやに見られる植物繊維で、トウワタに似ています。カポック繊維を覆うワックス状のコーティングは、必要な浮力を提供しました。カポック繊維は、水への暴露を防ぐためにビニールプラスチックパケットで密封されました。ビニールシールされたカポックファイバーライフジャケットの問題の1つは、パケットに穴が開いて、ジャケットの浮力が失われる可能性があることでした。現在、カポックはヨーロッパのほとんどとカナダで救命具に使用することが禁止されています。

沿岸警備隊は、1953年に鉱石運搬船Carl D. Bradleyが沈没し、33人が死亡した後、救命胴衣の要件に大幅な変更を加えました。船が沈んだ後、多くの乗組員が救命胴衣の間に浮かんでいるのが発見されました。その後、沿岸警備隊は、無意識の人が水に浸された場合に誤って脱落しないように救命胴衣を設計することを要求しました。

1960年代に、フランスはflotherchocと呼ばれるライフジャケットを発表しました。 flotherchocは、軽くて柔軟な体にフィットするベストでした。このデザインは、当時人気があったが厄介なホースカラーのデザインに取って代わりました。このベストの利点は、閉じ込めが少なく、したがって実際に着用される可能性が高いことでした。 flotherchocは、ナイロン製のチャンバー内に配置された、空気で満たされた小さなビニールパケットで構成されていました。ただし、flotherchocには、カポックを使用したPFDと同じ問題がありました。時間の経過とともに、flotherchocのビニールパケットは、パンクすると浮力が失われる可能性があります。

プラスチックは現在、救命胴衣の製造に使用されています。一部のベストは、ナイロンで包まれた独立気泡フォームまたは発泡プラスチックから作られています。独立気泡フォームは1940年代から存在していましたが、サバイバルウェアでの使用が導入されたのは1970年代になってからでした。独立気泡フォームインサートは、フォーム自体の中にある小さな個別の空気で満たされたポケットでできています。空気で満たされたポケットはセルと呼ばれます。このフォーム構造はスポンジに似ていますが、スポンジでは個々のセルが材料全体に広がるトンネルによって接続されている点が異なります。独立気泡泡沫細胞はまったく接続されていません。浮力を提供するのは、隔離された空気で満たされたポケットです。独立気泡フォームは、浮力への影響を最小限に抑えながら、何度も何度も穴を開けることができます。より優れた独立気泡フォーム構造のいくつかは、非常に圧縮されても劣化しません。空気で満たされたポケットは、低体温症に対する断熱保護も提供します。

以下に説明するのは、反射テープ、ジッパー、スナップ、ラベルなど、さまざまな仕上げのナイロンで包まれた独立気泡フォームを含む標準のタイプIIIパーソナルフローテーションベストの製造プロセスです。

原材料

救命胴衣の製造に必要な材料のほとんどは、製造元以外の供給元からまとめて購入されます。一部の材料はカスタムファブリケーターからのものであり、特定の基準を満たすように特別に作られています。縫い目をステッチしたり、ロゴを刺したりするための糸は、1つのソースから購入します。ナイロン生地は、通常、幅60インチ(152 cm)、長さ20または30フィート(6または9 m)のバルクで購入されます。生地の幅は、一般的に切断機の標準的な幅に対応しています。同じ幅の仕様は、厚い部分で購入される独立気泡フォームにも適用されます。非腐食性のプラスチック製のジッパーとスナップは、ストラップや反射テープなどの素材と同様に、さらに別の外部ソースから購入します。最後に、Coast Guard Approvalを指定するラベル、および個々の製品の分類に関するその他の情報は、UnitedLaboratoriesなどのテスト組織から取得されます。

製造

プロセス

救命胴衣の製造手順は、自動化された衣料品製造プロセスの手順と似ていますが、原材料などの特定の機能や、さらに重要なことに安全仕様が異なります。衣服を一から完成させるために必要な操作は、業界では「カットフィットトリム」として知られています。ここで説明するような自動化された製造プロセスでは、100もの救命胴衣を同時に製造できます。

マーカーの作成

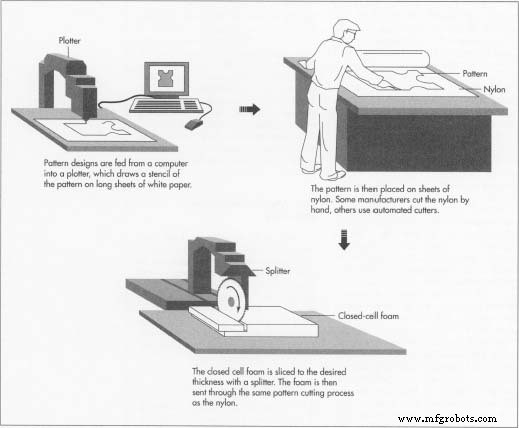

- 1パターンデザインは、コンピューターからプロッターと呼ばれるマシンにデジタルで供給されます。プロッターは、長い白い紙にパターンデザインのステンシルを描画します。描かれたシートはマーカーと呼ばれます。

ナイロンの準備

- 2スプレッダーと呼ばれる機械は、テーブルに沿ってナイロン生地のボルトを広げます。通常、幅は66〜72インチ(168〜183 cm)、長さは最大100フィート(31 m)です。ナイロンなどの薄い生地は、カットのために25の深さに重ねることができます。しわはスプレッダーまたは手で滑らかにし、マーカーはナイロンの上に置かれます。

パターンをカットする

- 3一部のメーカーは、自動切断機を使用してナイロンから型紙を切り取ります。他のメーカーは、を使用して手で断片をカットする場合があります

ジグソーに似たポータブルなモーター駆動のストレートナイフ。自動切断では、デジタルパターンが切断機に送られます。布よりも幅の広いセロハンのシートが、マーカーと布の層の上に描かれます。真空はセロハンをテーブルに対してしっかりと引き下げ、マーカーとナイロン層を所定の位置に保持します。ナイフは、セロハン、マーカー、およびファブリックの層から同時にパターンを切り取ります。次に、カットされたパターンピースは、組み立てエリアに転送するためにバンドルされます。セロハンを通して読み取ることができるマーカーは、パターンの断片を識別します。

ジグソーに似たポータブルなモーター駆動のストレートナイフ。自動切断では、デジタルパターンが切断機に送られます。布よりも幅の広いセロハンのシートが、マーカーと布の層の上に描かれます。真空はセロハンをテーブルに対してしっかりと引き下げ、マーカーとナイロン層を所定の位置に保持します。ナイフは、セロハン、マーカー、およびファブリックの層から同時にパターンを切り取ります。次に、カットされたパターンピースは、組み立てエリアに転送するためにバンドルされます。セロハンを通して読み取ることができるマーカーは、パターンの断片を識別します。

泡を切る

- 4独立気泡フォームは、スプリッターと呼ばれる一種の帯鋸で希望の厚さにスライスされます。帯鋸は、連続ループで溶接された細長いブレードを備えており、従動輪の上を上下に移動し、1つまたは複数のアイドラーホイールの上を移動し、次に切断される材料を下に移動します。その後、フォームはナイロンと同じ方法でパターン切断プロセスを経ます。

- 5反射テープとストラップなどの小さな取り付け可能な部品は、ダイカッターと呼ばれる小型の切断機でロールから切断されます。

型紙の組み立て

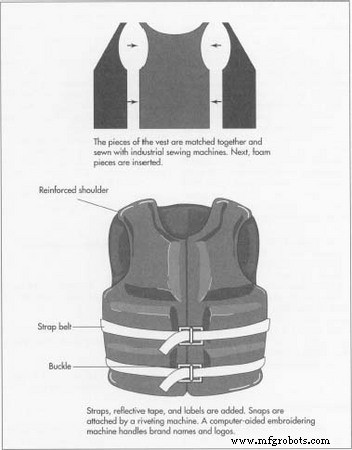

- 6人の縫製専門家がそれぞれ工業用ミシンに配置され、ピースを合わせて縫い合わせます。ピースは裏返しに縫い付けられ、次に裏返されます。 The

カットされたフォーム片は、開いた縫い目から挿入され、縫い目が閉じられます。

カットされたフォーム片は、開いた縫い目から挿入され、縫い目が閉じられます。

仕上げ

- 7ストラップ、反射テープ、ラベルが最後に縫い付けられています。スナップは、靴ひもの穴に靴職人が使用するのとよく似たアイレットまたはリベット打ち機によって取り付けられます。デパートがタオルをパーソナライズするために使用するものとよく似たコンピューター支援の刺繡機を使用して、ブランド名とロゴを刺します。

- 8個々の完成したベストは、保護のためにビニール袋に入れられます。袋は段ボール箱に詰められ、配送センターに送られます。

品質管理

人の生命は製造品質に依存する可能性があるため、安全製品の品質保証は非常に重要です。米国沿岸警備隊とUnder-writersLaboratoriesは、ライフジャケットの開発と製造を長年にわたって監視してきました。連邦法は、沿岸警備隊がPFDを承認する前に満たさなければならない非常に高い製造および性能基準を設定しています。承認されたPFDは、PFD自体または付属のタグのスタンプによって認識されます。一部の製造業者は、PFDの製造に使用されるすべての材料がチェックされ、切断または組み立てが行われる前に沿岸警備隊の基準を満たすか、それを超えることを保証します。欠陥は、メーカーのステーションスーパーバイザーによっても監視されます。製品の性能に対する一般の人々の反応も求められる場合があります。通常、バッチからのサンプルは持ち上げられ、国際標準化機構(ISO)などの国際標準化機構に送られ、設計と製造の品質に関する国際的な認識の最高レベルであるISO9001と比較されます。

一部のメーカーは、特定の製品の厳密な仕様に合わせて設計および製造された最も付随的な材料さえ持っています。たとえば、縫い目や刺繡を縫うための糸は、崩壊の許容範囲についてテストされる場合があります。高張力糸で作られたナイロン生地は、特に紫外線の下で最大600時間テストされ、太陽への露出による早期老化をチェックします。独立気泡フォームは、特に特定の浮選が必要な単一の製造業者向けに科学的に開発される可能性があります。

未来

救命胴衣やその他の個人用浮力装置の新しい開発は、浮力に使用されていない間、救命服の快適さに対処し続けます。必要なときにだけ膨張する浮揚装置は、この問題に対処するための最新の製品です。インフレータブルは体に平らに置かれ、インフレータブルが発生するまでかさばる制限はありません。膨張は、水浸の場合のように自発的である場合もあれば、手動である場合もあります。自動膨張は、二酸化炭素の制御放出によって機能します。利用可能な最新のデバイスのいくつかは、全身の断熱サバイバルスーツに組み込まれたインフレータブルベスト、襟、枕です。現在、沿岸警備隊は承認していませんが、一部のインフレータブルはタイプIの仕様を超えています。 BOAT / US Foundationは、参加者が非制限的な機能のためにインフレータブルデバイスの着用性を好んだと報告しています。設計者、製造業者、およびテスターが快適さ、制御された膨張、浮力の喪失などの課題を克服するにつれて、救命胴衣は進化し続けます。

製造プロセス