段ボール

背景

お気に入りのスーパーマーケット、ディスカウントストア、ショッピングモールのほとんどの商品は、段ボール製の箱に入れて安全に配送されました。多くの商品は、この目的で開封して使用できるように製造された同じ箱に保管されています。他のアイテムは、独自の段ボールまたは非段ボールの板紙箱に入れて届く場合があります。段ボールは非常に用途の広い包装材料であるため、製品の保護と陳列に毎年数百万トンが使用されています。 1992年の間に、2500万トン以上の段ボールが米国で生産されました。さらに600万トンの段ボールのない板紙または板紙も、カートンを折りたたむために製造されました。

段ボールは、3層の茶色のクラフト紙でできた、硬くて丈夫で軽量な素材です。 1884年、スウェーデンの化学者であるCarl F. Dahlは、木材チップを引き裂き、裂け、破裂に耐える丈夫な紙にパルプ化するプロセスを開発しました。彼はそれをクラフトプロセスと名付けました。それは、破れ、裂け、破裂に強い強力な紙を生み出すからです。

製紙工場から、クラフト紙のロールは、段ボールまたは加工工場に輸送されます。工場では、クラフト紙の層を圧着して接着し、段ボールを作り、それをカット、印刷、折り畳み、接着して箱を作ります。このプロセスの開始時に、製紙工場からのクラフトロールがコルゲーターと呼ばれる巨大な機械に積み込まれます。典型的なコルゲーターはサッカー場と同じくらいの長さで、300フィート(91.44メートル)です。クラフト紙のいくつかのロールは波形媒体として使用され、他のロールはライナーとして使用され、クラフト紙の層が媒体の両側に接着されます。コルゲーターがクラフト紙を加熱、接着、プレスして段ボールを形成した後、段ボールの連続シートを幅の広いボックスブランクにカットし、他のマシンで印刷、カット、接着します。最後に、完成した箱のバッチをまとめて、フードプロセッサー、おもちゃメーカー、自動車に発送します。 部品販売業者、または段ボール包装に依存する何千もの企業のいずれか。

原材料

成長の早い松の木は、段ボールを作るために使用される主要な原料を提供します。最大の包装会社は、樹木が成熟し、収穫され、苗木に置き換えられる数千エーカーの土地を所有しています。木が収穫された後、それらは手足を剥ぎ取られます。トランクのみがトラックでパルプ工場に輸送されます。最大の包装会社は、木がクラフト紙に変換される工場も所有しています。工場では、収穫された木の幹は、木材チップを繊維状のパルプに分解するために使用される化学物質のため、硫酸塩プロセスとしても知られるクラフトプロセスにかけられます。パルプ化およびその他の処理の後、繊維は抄紙機に直接送られ、そこで成形され、プレスされ、乾燥され、段ボールにされるために段ボール工場に送られる広くて重いクラフト紙のロールに巻かれます。

段ボール工場では、完成した箱を作るのに必要な他の原材料はほんのわずかです。コーンスターチ接着剤は、段ボール媒体をライナーシートに接着するために使用されます。接着剤が大量に使用されるため、鉄道車両や大型タンクローリーはそれを乾燥粉末として配送し、必要になるまで段ボール工場の巨大なサイロに保管されます。サイロから引き出されたドライコーンスターチは、水や他の化学物質と混合され、コルゲーターにポンプで送られ、ライナーの層が追加されるときに段ボール媒体に広げられます。その他の原材料は、製造後の段ボールの仕上げに使用されます。パラフィンまたは植物油から作られたワックスは、食品用の耐水性または耐グリース性の容器を作るために適用することができます。鮮やかな色のインクを使用して、製品名、情報、会社名、ロゴを備えた自立型ディスプレイの大胆なグラフィックデザインも作成しています。セールスマンとデザイナーのチームが協力して、特定のボックスデザインをカットおよび印刷するために使用される、ダイと呼ばれる製造および印刷パターンを作成します。金型はパターンショップで作成され、ボックスブランクを仕上げる回転式金型切断装置とプリンターに転送されます。

デザイン

クラフト紙は1906年から製造されています。それ以来、パルプ加工、製紙、段ボール加工は、高い効率と生産性を実現するために開発されてきました。今日、段ボール業界では、設計者は4色印刷と複雑な型抜きを必要とする革新的な容器を作成しています。これらの革新的なコンテナは、コンピュータ支援設計(CAD)プログラムなどの高度なソフトウェアを使用して設計されているため、パッケージ設計者は製造を開始する前にさまざまなパッケージ設計をブレインストーミングできます。 CADプログラムを使用する設計者は、コンピュータ設計ライブラリに保存されているさまざまな設計を呼び出して変更できます。したがって、既存のパッケージは新しいデザインを生成できます。多くの小売店では、POSディスプレイとして、このような軽くて丈夫でカラフルな容器を直接使用しています。

製造

プロセス

松のチップを引っ張る

- 1段ボール箱の製造は、クラフト(硫酸塩)プロセスでの木材チップのパルプ化から始まります。まず、木の幹から樹皮を剥ぎ取り、小さな破片に引き裂きます。次に、これらのチップはバッチダイジェスターと呼ばれる大型の高圧タンクに入れられ、水酸化ナトリウム(NaOH)と、硫酸塩、硫化物、亜硫酸塩などの他のいくつかのイオン性化合物でできた溶液または液体で調理されます。 。これらの強アルカリ性化学物質は、リグニンを溶解します 木の幹に個々の木部繊維をまとめる接着剤のような物質。

- 2数時間後に圧力が解放されると、木材チップはポップコーンのように爆発してふわふわの繊維の塊になります。

クラフト紙を作る

- 3追加の洗浄および精製ステップの後、木材パルプの一貫したスラリーが、長網抄紙機としても知られる製紙機械にポンプで送られます。 長さ600フィート(182.88メートル)までの巨大な正方形の構造であるこれらの機械には、紙が最初に形成される金網が含まれています。次に、紙は、水を取り除く巨大な蒸気加熱ローラーと幅広のフェルトブランケットに送られます。最後に、完成した媒体、またはライナーは、出荷のために圧延されます。

クラフト紙の発送と保管

- 4巻の段ボール用クラフト紙は、さまざまな段ボール工場の生産設備に合うように、さまざまなサイズで入手できます。最も一般的なロールサイズは、幅67インチ(170.18センチメートル)および幅87インチ(220.98センチメートル)です。より重い紙の87インチのロールは、最大6,000ポンド(2,724キログラム)の重さがあります。 1台の鉄道有蓋車に22巻の87インチの紙を積み込んで、段ボール工場に輸送することができます。

- 5工場では、クラフト紙がさまざまなグレードに分けられ、培地とライナーに使用されます。これらの異なるグレードの段ボールは、異なるグレードのクラフト紙を組み合わせることによって作成できます。知識豊富な包装スペシャリストがお客様と協力して、計画中の段ボール容器に必要な強度を決定します。次に、プラントがコンテナの注文を受け取ると、製品エンジニアは、顧客の要件に一致する段ボールを製造するために、培地とライナーの組み合わせを指定します。

段ボールの段ボール

- 6強力なフォークリフトを使用して、熟練した機器オペレーターは、コルゲーターの一方の端にあるクラフト紙のロールを選択、移動、およびロードします。

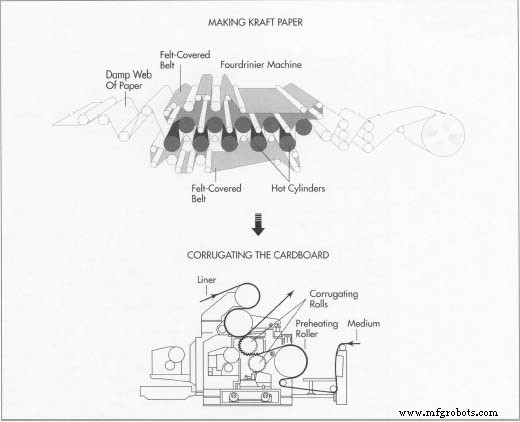

段ボールの製造には、クラフト紙の作成と段ボールの段ボールという2つの重要なステップが含まれます。クラフト紙は、木材チップをパルプ化し、得られた紙の物質を、水を除去する巨大な蒸気ローラーを通して供給することを含みます。

段ボールの製造には、クラフト紙の作成と段ボールの段ボールという2つの重要なステップが含まれます。クラフト紙は、木材チップをパルプ化し、得られた紙の物質を、水を除去する巨大な蒸気ローラーを通して供給することを含みます。

段ボールは、重いローラーを使用する機械でも行われます。段ボールの1つのロールは段ボールにされ、同じ機械によって他の2つの層(ライナー)の間に接着されます。次に、厚紙を加熱されたロールの上に通すことにより、接着剤が硬化します。 - 7 1ロールの媒体をロードして段ボールロールに通し、ライナーのロールをコルゲーターに供給して段ボール媒体と結合します。別のロールからのライナーは、ブリッジと呼ばれる平らな構造に沿って波形ロールの上を移動します。このライナーは、プロセスの後半で段ボールに接着されます。

- 8大規模な生産工程では、追加のロールが自動スプライサーにロードされます。感度の高い検出器は、コルゲーターに送られる用紙のロールをチェックします。ロールがほぼ空になると、コルゲーター制御システムがスプライサーを起動し、新しいロールからの用紙が、マシンを通過する用紙の端に結合されます。したがって、段ボールの生産は継続的であり、生産速度が失われることはありません。

- 9コルゲートされる媒体は、最初に予熱ローラーを介して、次にコルゲートロールに、コルゲーターの巨大な電気駆動ローラーに供給されます。 175〜180ポンド/平方インチ(psi)の圧力の蒸気が両方のローラーのセットを通過し、紙がローラーを通過すると、温度は華氏350〜365度(摂氏177〜185度)に達します。

- 10コルゲートロールはI Oフルートで覆われています —非常に幅の広い歯車の歯のような水平で平行な尾根。熱い紙が段ボールの間を通過すると、フルートがそれをトラップして曲げ、段ボールのシートの中央部分を形成します。各コルゲーティングマシンには、異なるフルートサイズを備えた交換可能なコルゲーティングロールがあります。別のインストール

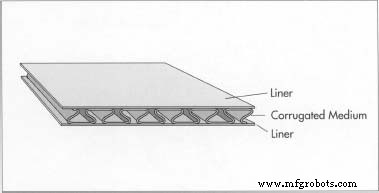

段ボールの完成品は、2つのライナー層の間に挟まれた単一の段ボールで構成されています。段ボールのフルートサイズは、段ボール媒体の幅を変更します。

段ボールの完成品は、2つのライナー層の間に挟まれた単一の段ボールで構成されています。段ボールのフルートサイズは、段ボール媒体の幅を変更します。 - 11媒体は、片面接着剤ステーションと呼ばれるローラーのセットの隣を移動します。ここでは、ライナーの1つの層が媒体に接着されています。澱粉接着剤を媒体の波形の端に注意深く塗布し、ライナーの最初の層を追加します。シングルフェーサーから、ミディアムとライナーはダブルバッカー接着ステーションに移動し、同じ手順に従ってブリッジからのライナーの他の層が追加されます。段ボールはコルゲーターを通過し続け、接着剤を硬化させる蒸気加熱プレートを通過します。

空白をボックスに形成する

- 12コルゲーターの最後で、スリッタースコアラーが段ボールをトリミングし、ボックスブランクと呼ばれる大きなシートにカットします。 ボックスブランクは、トーストの幅の広いスライスのようにスリッタースコアラーから飛び出し、自動スタッカーにスライドして、大きなローリングプラットフォームにロードされます。ここから、それらは完成したコンテナに変換する他のマシンに輸送されます。熟練した生産労働者は、コンピューター端末とプリンターを使用して、コルゲーターによって生産されたボックスブランクのスタックごとにジョブチケットを準備します。ジョブチケットを使用すると、作業者はスタックを flexos と呼ばれる適切な製造機にルーティングできます。 (名前はフレキソ印刷機の略です)。フレクソは、ボックスブランクを処理する幅広でフラットなマシンです。

- 13印刷ダイとダイカットパターンI3は、パターンショップで、大きくて柔軟なゴムまたはスズのシートに作成されます。ダイとパターンはフレキソの大きなローラーにロードされ、ボックスブランクは自動的にフレキソに供給されます。各ブランクがフレキソのローラーを通過するときに、トリミング、印刷、カット、スコアリングが行われ、プリンター-フォルダー-グルアーでは、折りたたまれて接着されてボックスが形成されます。フレキソから、完成した箱は自動的に積み重ねられ、バンディングマシンに送られ、包装されて出荷されます。段ボール工場の他の機器には、スタンドアロンのダイカッター、プリントステーションを備えたダイカッター、果物、野菜、肉の容器にワックスコーティングを施すカーテンコーターと呼ばれる機械が含まれます。シンプルな単色印刷とダイカットのみを必要とするボックスブランクは、スタンドアロンのダイカッター、プリントステーション、およびカーテンコーターに通して、耐水性または耐グリース性の容器を製造できます。

品質管理

品質管理は、段ボールの製造に使用されるクラフト紙のサプライヤーから始まります。クラフト紙は滑らかで丈夫でなければなりません。紙がコルゲーターを通過してボックスブランクにされた後、個々のブランクがスタックから引き出されてテストされます。コブテストでは、ライナーと媒体の水分を測定します。接着剤の強度、破裂強度、圧縮、および高精度の寸法テストにより、製造プロセスの品質が決まります。ワープテストは、ボックスブランクの平坦度を決定し、各ブランクがフレキソマシンをスムーズに通過することを保証します。熟練労働者がフレキソマシンを介してボックスブランクのバッチを実行すると、個々のボックスが引っ張られて検査されます。トリミング、カット、スコアリングは正しくなければなりません。段ボールへの損傷は許されません。また、カラー印刷で使用されるカラーインクのさまざまな層は完全に位置合わせされている必要があります。

未来

将来の段ボールは、木ではなくリサイクル包装から製造されたクラフト紙を使用して製造されます。段ボールの今後も、リサイクルなどの環境に配慮したプロセスの重要性が増していきます。今日、大豆油や生分解性ワックスなどのコーティングをベースにしたインクが、容器の製造に使用され始めています。大手包装会社はすでに、使用済み容器の脱墨とパルプ化によって新鮮で清潔なクラフト紙を製造する製紙工場を運営しています。

製造プロセス