芝刈り機

背景

芝刈り機は、急速に回転する1つまたは複数のブレードを使用して、文字通り草の表面を削る機械装置です。

何世紀にもわたって、草は小さくて鋭い鎌を振るう牧草地や畑を歩いた労働者によって刈り取られました。疲れて遅いことに加えて、手作業による刈り取りは効果がありませんでした。鎌は草が濡れているときにのみうまく機能しました。最初の機械式草刈り装置は1830年に登場し、エドウィン・バディングという英国の繊維労働者が、布の毛羽を刈り取るために使用される繊維機械に基づいた芝刈り機を開発したとされています。出芽の円筒形芝刈り機は、チェーンドライブで推進する後部ローラーに取り付けられ、シリンダーに取り付けられた湾曲した刃先で草を刈りました。彼は大小の2つのサイズを作成しました。大型の芝刈り機は馬が引く必要があり、馬のひづめは一時的にゴム長靴で覆われ、芝に損傷を与えないようにしました。ロンドン動物園の庭師長は、このモデルを最初に購入した人の1人でした。新進は、小さな芝刈り機を田舎の紳士に売り込みました。彼は、「彼の機械で、面白くて、便利で、健康的な運動を見つけてください」と主張しました。

機械化された草刈りは明らかに追いつくのが遅かった。おそらく、バディングの芝刈り機は、非効率的なギアであることに加えて、かなり重いためである。 1851年のイギリス万国博覧会に機械を展示した芝刈り機メーカーは2社だけでした。しかし、数十年後、ビクトリア朝時代後期にイギリスで発生した芝刈り機への関心により、新しい機械の人気が急上昇しました。世紀の変わり目の前に、Buddingの初期のデザインは改善されました。前任者よりもかなり軽量で、今日最も人気のある芝刈り機で現在も使用されているサイドホイールの設計に基づいて、これらの洗練された機械はすぐにイギリス中のヤードで目に見えました。

初期のガス駆動芝刈り機は、1897年にドイツのベンツ社とニューヨークのコールドウェル芝刈り機会社によって設計されました。 2年後、英国の会社が独自のモデルを開発しました。ただし、これらの企業はいずれも自社の設計を大量生産していません。 1902年に、ジェームズ・エドワード・ランサムによって設計された最初の商業的に生産されたパワーモアが製造され、販売されました。ランサムの芝刈り機は助手席を備えていましたが、初期の芝刈り機のほとんどはそうではなく、今日でも最も人気のあるモデルは後ろから押し出されています。

パワーモアは現在、ロータリーモア、パワーリールモア、ライディングモア、トラクターの4つの基本設計で利用できます。回転式芝刈り機が群を抜いて最も一般的であるため、このエントリーの焦点です。後ろから押すと、回転式草刈り機は、ケースに囲まれ、車輪で支えられた単一の回転ブレードを備えています。エンジンが回転すると、ブレードが回転します。ブレードは、実際に切断が行われるブレードの先端で、毎分3,000回転、実質的に毎分19,000フィート(5,800メートル)で回転します。最高のロータリーは、住宅の正面を曲がり、刈り取られた草が飛び出す排出シュートで終わる、たくさんの角(宝庫)または風洞の形を特徴としています。自走式モデルは、エンジンのドライブシャフトに接続されたチェーンまたはベルトによって駆動されます。ギアボックスは通常、水平軸を回転させ、それが次に車輪を回転させます。一部のモデルには、大きなチェーンまたはベルト駆動の可動ユニットがあり、上昇して車輪に落ち着きます。

パワーリールモアは、ホイールに取り付けられたドラムの両端に取り付けられたいくつかのブレードを備えています。必要に応じて、リールを回転させる結合されたエンジンドライブシャフトを装備して、芝刈り機を推進することもできます。草を重ねて、この機械の5〜7枚のブレードが、芝刈り機の下部にあるカッティングバーに対して草を引っ張ります。次に、1つまたは複数のローラーが、芝刈り機がそれらの上を通過するときに、切り抜きを滑らかにして圧縮します。リールモアはロータリーモアよりも効率的です。ロータリーモアは実際にはブレードの端だけを使用してほとんどの切断を行うのに対し、リールモアの固定ブレードは両端の全長で切断します。ただし、基本的な設計が単純であるため、回転式草刈り機は製造が容易であり、ほとんどの種類の芝ではリール式草刈り機よりも好まれています。業界の推定によると、特定の夏の土曜日に使用されている4,000万台の芝刈り機のほとんどは、回転式芝刈り機です。

原材料

典型的なガス式のウォークビハインドモアには、技術的に高度な2サイクルまたは4サイクルエンジン、さまざまな機械加工および成形部品、外部の請負業者から購入したさまざまなサブアセンブリ、および多くの標準部品を含む、270もの個別部品が含まれる場合があります。ハードウェア。芝刈り機、ハンドルバー、エンジン、ブレードなどの主要コンポーネントを含め、これらの部品のほとんどは金属製です。ただし、側面排出シュート、カバー、プラグなど、いくつかはプラスチックでできています。

製造

プロセス

従来の回転式芝刈り機を製造するには、正確な在庫管理、部品と人員の戦略的な配置、および人とタスクの同期が必要です。場合によっては、ロボットセルは訓練された労働力と組み合わせて使用されます。

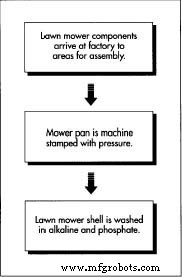

コンポーネントのアンロードと配布

- 1プラントの積み込みドックにトラックで運ばれ、コンポーネントはフォークリフトまたはオーバーヘッドトロリーによって他のセンターに移動され、成形、機械加工、塗装、または到着時に追加の作業が必要ない場合は組み立てが行われます。

工場に到着後、さまざまな部品が成形、塗装、組み立てられます。芝刈り機のパンは、プラズマ切断を受ける前に機械でスタンプされます。これにより、パンに開口部が作成されます。他の部品はパンに溶接され、シェル全体が静電塗装用に準備されます。

工場に到着後、さまざまな部品が成形、塗装、組み立てられます。芝刈り機のパンは、プラズマ切断を受ける前に機械でスタンプされます。これにより、パンに開口部が作成されます。他の部品はパンに溶接され、シェル全体が静電塗装用に準備されます。

芝刈り機

- 2スチール製の芝刈り機は、最大の単一部品であり、さまざまなモデルで使用されていますが、最初に大きな熱と圧力の下で機械でスタンプされます。次に、鍋はロボットセルに運ばれ、そこでプラズマ切断機がその中に開口部を作成します。用語プラズマ 収縮した電気アークを通過することによって高温に上昇し、高度にイオン化できる多くのガス(アルゴンが一般的に使用されます)のいずれかを指します。トーチの狭い開口部から導かれると、この高温のイオン化ガスは切断と溶接の両方に使用できます。

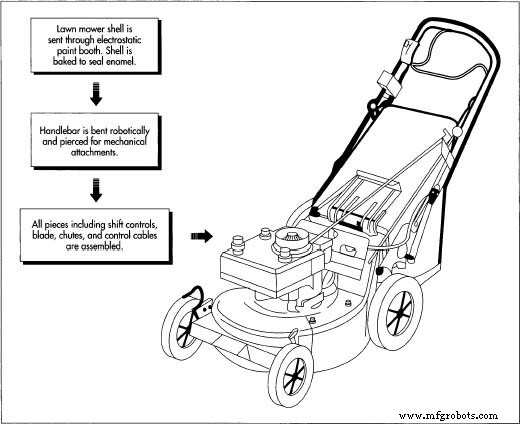

- 3バッフル(偏向板)などの他の要素が溶接された後、完成したパンと他の多くの露出部分が密閉された部屋で粉末塗装されます。粉体塗装では、部品をアルカリ性およびリン酸塩溶液で完全に洗浄し、すすいで表面を密閉します。次に、部品はオーバーヘッドコンベヤーに取り付けられ、ペイントを通過します。 ブース。微細な塗料粒子は、塗装される部品に与えられた電荷とは反対の静電荷をそれらに吹き込むガンから噴霧され、塗料が部品の表面に均一に付着するようにします。次に、部品をオーブンで焼き、恒久的に固定されたエナメルのようなコーティングを作成します。鍋

シェルは静電塗装された後、焼き付けられて塗料が密封されます。その間、ハンデルバーはロボットによって曲げられて穴をあけられ、次に残りのコンポーネントが組み立てられます。そして他の部品は、腐食性の草の液体への長年の曝露と、切断プロセスで発生した汚れや破片からの絶え間ないペッパーに耐える準備ができています。

シェルは静電塗装された後、焼き付けられて塗料が密封されます。その間、ハンデルバーはロボットによって曲げられて穴をあけられ、次に残りのコンポーネントが組み立てられます。そして他の部品は、腐食性の草の液体への長年の曝露と、切断プロセスで発生した汚れや破片からの絶え間ないペッパーに耐える準備ができています。

ハンドルバーの形状

- 4ハンドルバーは、機械式アームが3つの操作を実行するロボットセルで作成されます。ベンダーでは、チューブは最初に少なくとも4か所で曲げられます。 2回目のプレス操作で端を平らにし、3回目のプレス操作でチューブに14個ほどの丸い四角い穴を開けます。これらの穴は、始動メカニズム、ブレードとホイールの駆動制御、およびパンの取り付けに対応します。完成したハンドルバーはサブアセンブリステーションに運ばれ、そこで多くのコントロールが追加されます。

その他のサブアセンブリ

- 5他の主要なサブアセンブリも、成形、機械加工、または購入した材料と標準のハードウェアを使用して、さまざまなプラントセンターで作成されます。外部サプライヤーから購入した部品には、メーカーの物理的および性能仕様に合わせて製造されたエンジン、タイヤ、シフトメカニズム、ワイヤーハーネス、およびベアリングが含まれます。射出成形されたプラスチック部品は、側面排出シュート、カバー、およびプラグで使用するために購入されます。射出成形とは、溶融プラスチックを金型に吹き付けてから冷却するプロセスのことです。冷えると、プラスチックは型の形になります。

- 6つのアセンブリチームは、必要なタスクとスキルによって決定されるペースで、6つ以上の主要なサブアセンブリをローリングラインにまとめます。エンジンは最初にフレームフィクスチャに逆さまに配置され、モアパンは駆動機構とともにボルトで固定されます。次に、シフトコントロールを固定するために、リアアクスル、ブラケット、およびロッドが付属しています。ブレードとそれに付随するクラッチホイールおよび部品は、事前設定された空気駆動トルクレンチを使用して、パンの開口部を介してエンジンに固定されます。別のチームメンバーがハードウェアとホイールを追加した後、ユニットはそのホイールにひっくり返されます。ハンドルバーを取り付け、制御ケーブルを固定してセットします。最後に、芝刈り機(各芝刈り機)は、ディーラーに出荷する前にパフォーマンステストが行われ、最終的なセットアップ調整が行われます。

品質管理

検査官は、製造工程全体を通して製造プロセスを監視し、はめあい、継ぎ目、公差、および仕上げをチェックします。特に、塗装作業が精査されています。塗装された各部品のサンプルは、超音波試験のために定期的にラインから外されます。超音波試験は、塩浴で発生する腐食活動を利用して、自然環境への450時間の連続暴露をシミュレートするプロセスです。塗装部分にも刻印があり、露出面の劣化により錆の兆候が見られます。必要に応じて、塗装または洗浄サイクルを調整して、高品質で耐久性のある仕上げを保証します。

組み立てシーケンスの最後のステップである最終的なパフォーマンステストは、ユーザーの信頼性と安全性を保証します。少量のガス/オイル混合物が各エンジンに追加されます。技術者がエンジンをクランキングし、ゲージで回転数をチェックします。ドライブエレメントと安全スイッチもチェックされます。現在の消費者製品安全委員会の規制で要求されているように、芝刈り機のブレードは、実行中、コントロールハンドルが解放されてから3秒以内に停止する必要があります。

未来

他の多くの機械と同様に、芝刈り機は、新しくより効率的な電源の開発から恩恵を受けるでしょう。最近の発明は、ガソリンではなく太陽からのエネルギーを燃料として使用する太陽光発電の芝刈り機です。調整やオイル交換は不要で、非常に静かに作動します。おそらく、その最大の欠点は、そのバッテリーのエネルギー量です。 保存可能:2時間の切断に十分で、その後3日間の充電が必要です。ただし、より多くのストレージ機能を備えたバッテリーが開発されると、この欠点はなくなります。

製造プロセス