6金属鋳造所で使用されるさまざまなタイプの鋳造プロセス

ここでは、金属加工鋳造所で一般的に適用される6種類の鋳造加工をリストアップして説明します。さまざまなタイプの鋳造プロセス、長所と短所、および各鋳造技術の用途を指定するには、ここをチェックしてください。

鋳造は鋳造所での金属加工プロセスであり、機械工学、自動車部品、航空宇宙部品から日常の家庭用品まで、さまざまな産業を切断する鋳造部品を製造するために使用されていました。

鋳造加工は、金属を溶かし、型に流し込み、凝固を待つ作業です。収集されたラフキャスティングは、直接使用するか、さらに機械加工ステップを経る必要があります。

金属鋳造は非常に柔軟なプロセスであり、金属の硬度に関係なく、金属の溶融温度にのみ関係なく、複雑な形状の部品を製造できます。溶ける金属ならどれでも鋳造できると言えます。

金属加工を処理するためのさまざまな技術があり、各鋳造所は特定のタイプの鋳造処理に投資して専門にしています。この記事では、金属鋳造所で一般的に使用される6種類の鋳造プロセスを紹介します。 。さまざまな種類の金属鋳造方法で鋳造部品がどのように処理されるか、および各技術の長所と短所に対する答えを探します。

1。緑の砂型鋳造

グリーンサンドキャスティングとは何ですか?

生砂技術は鋳造業界で長い伝統がありますが、その有効性から今日でも広く使用されています。 グリーンサンドキャスティングは、キャスティングファウンドリで最も伝統的で好ましいさまざまなタイプのキャスティングの1つです。 。

この鋳造加工では、砂型が大量生産されます。各砂型は一度使用され、荒削りを収集するために破壊されます。

樹脂砂型鋳造とは異なり、生砂はウェットコンテンツが特徴です。 「緑」という用語は、その色ではなく、砂の湿気の質感に関するものです。それは、主に粘土剤によって自然に結合する能力を持っています。

生砂型組成

緑の砂型を作るために、金属鋳造所はこれらの次のコンポーネントを組み合わせます:

- 砂:シリカ砂(SiO2)、クロマイト砂(FeCr2O4)、またはジルコン砂(ZrSiO4)(約75〜85%)

- ベントナイト粘土:(5〜11%)

- 水(2〜4%)

- その他(3-5%)

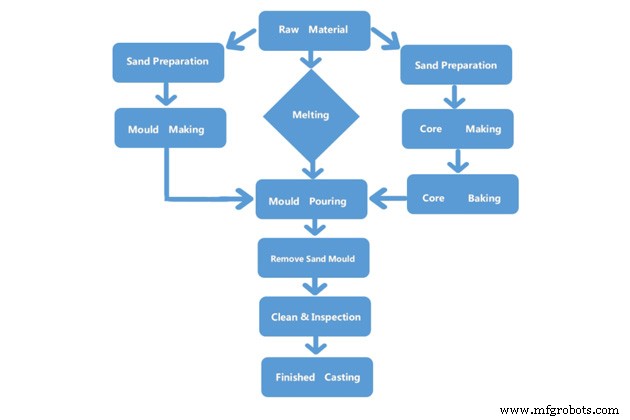

生砂型鋳造プロセス

砂型鋳造は次の手順で処理されます

- ステップ1 :比率に応じて砂を混ぜます。砂の混合物の結合を決定することは非常に重要です。各金属鋳造所は上記の比率に従いますが、他の薬剤を追加することで秘密の混合式が得られます。

- ステップ2 :砂を金型メーカーにロードし、パターンを押して金型キャビティを作成します。今日、鋳造所は砂型を作るためにコープアンドドラッグ装置を使用しています。

- ステップ3 :パターンを削除すると、インテントキャスティングに似た形状のモールドキャビティが作成されます。

- ステップ4 :金型表面にコーティング層を塗布して、表面の光沢と耐熱性を高めます。

- ステップ5 :溶融金属を金型キャビティに注入して冷却します。ラフキャスティングを収集し、さらに機械加工ステップに進みます(必要な場合)。

- ステップ6 :これらの手順を繰り返して、大量生産に十分な金型を作成します。

砂型鋳造の特徴

利点 :

- 特に少量生産で、経済的で安価な生産です

- 工場施設に非常に高度な技術投資を必要としない

- 中量および大量の鋳造注文に申し込む

- 合金を型に流し込みます(鉄と非鉄の両方の材料)。 Plusはほとんどのパターンとデザインに使用できます

- 鋳物を回収した後、砂を再利用できます。鋳造所の投入材料費を節約できます。

制限

- キャストサイズの制限。それは1から500ポンドの重量の範囲で鋳造物を作ることができます。大規模な場合は、他の鋳造方法を検討する必要があります。

- 複雑なキャストの詳細をキャストすることは望ましくありません

- より多くの機械加工処理が必要となる大きな許容誤差

- ブローホール、多孔性などの鋳造欠陥に関する懸念を作成しますが、鋳造所の技術的なヒントによって制御できます。

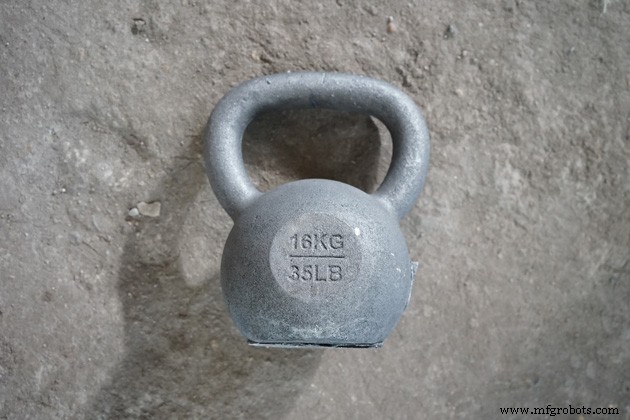

グリーンサンドキャスティングアプリケーション

グリーンサンドキャスティングは、さまざまな用途で非常に人気があります。アメリカでは、鋳造部品の42%が生砂プロセスで作られていますが、これに対して、焼き付けなしの鋳造では40%が必要です(2番目に人気のある鋳造方法)。

街灯柱、ベンチ、ゴミ箱などの屋外装飾品から、緑の砂型鋳造部品を見つけることができます。エンジニアリングの詳細、自動車部品、航空宇宙、ポンプハウジングから海洋ブイの重量など。

緑の砂型鋳造について詳しくは、こちらをご覧ください。

2。フラン樹脂砂型鋳造

フラン樹脂砂型鋳造とは何ですか?

金属鋳造所でのその他の一般的な異なるタイプの鋳造プロセスは、フラン樹脂砂型鋳造です。自然な結合を提供する生砂とは異なり、フラン樹脂砂型鋳造は、砂を結合するためにいくつかの触媒とバインダーに依存しています。この鋳造方法では、砂、フラン樹脂、および触媒が混合され、砂の混合物は化学反応によって自己硬化します。

集められたラフキャスティングは、優れた滑らかな表面仕上げと高精度を特徴としています。

フラン樹脂砂型組成物

フラン樹脂砂型鋳造では、型は次の式で作られます:

- 砂:珪砂(SiO2)(40-60%)

- フラン樹脂:鋳造質量に応じて0.7〜1.3%。鋳造要件と鋳造部品の構造に応じて、必要な窒素は少なくなるか、窒素がなくなります。

フラン樹脂は、この鋳造方法で重要な役割を果たします。これは、75%フルフリルアルコール+ 11%ホルムアルデヒド+ 9%尿素+ 5%水を含むポリマー化合物です。ホルムアルデヒドと尿素の比率は、樹脂混合物の凝固時間と強度に影響を与え、フルフリルアルコール(FA)は混合物の耐熱性に影響を与えます。

- 触媒:凝固剤および付属剤(30-50%)

フラン樹脂砂型鋳造プロセス

フラン樹脂の砂型鋳造プロセスは、次のチャートで説明されています。

フラン樹脂砂型鋳造の特徴

利点

- 厳しい公差と高精度

- 他の鋳造方法と比較して、非常に滑らかな表面鋳造仕上げを提供します

- 砂穴、空気穴、収縮などの鋳造欠陥を最小限に抑えます

- 鋳造サイズに柔軟性があります。フラン樹脂砂型鋳造は、数十キログラムから数トンの重量までの大きなピースを作ることができます

制限

- 他の鋳造プロセスよりも費用のかかる方法です

- 原材料の厳格な要件

- 環境問題を引き起こします

フラン樹脂砂型鋳造アプリケーション

フラン樹脂サンドケーシングは、その優れた利点により、自動車部品、農業機械の詳細、航空宇宙部品、船舶用エンジンなど、高精度で厳しい公差を必要とする複雑で詳細な部品を鋳造する場合に好まれます。

フラン樹脂砂型鋳造について詳しくは、こちらをご覧ください。

3。消失消失鋳造法

消失消失鋳造とは何ですか?

消失消失鋳造は、インベストメント鋳造に似た一種の蒸発パターンプロセスです。ワックスの代わりに、消失消失法のフォームでパターンが作られています。

砂型鋳造とは異なり、そのパターンは取り外して他の型を作るために再利用できます。失われた発泡パターンは一度使用すると蒸発して鋳造部品を形成します。

砂型鋳造ほど人気はありませんが、消失消失鋳造はさまざまなタイプの鋳造プロセスの1つであり、中小規模の鋳造部品の大量生産に適した非常に優れた機能を備えています。

消失消失鋳造プロセス

消失消失鋳造プロセスは次の手順に従います:

- ステップ1 :型紙作り。消失消失パターンは、切断機またはポリスチレンビーズ射出成形法で作成できます。 。パターンは、競合するパターン(シンプルなデザイン)またはいくつかのセクションを接着して、意図的な鋳造のレプリカを形成することができます。

- ステップ2 :金型表面の耐久性を高め、侵食や破損から保護するための断熱塗料コーティング

- ステップ3: フォームパターンは、結合していない砂を囲んで圧縮されているフラスコに入れられます。

- ステップ4: 溶融金属を注ぎ、フォームパターンを蒸発させ、ラフキャスティングを形成します

- ステップ5: 残りの砂を洗浄し、必要に応じてさらに機械加工します。

消失消失鋳造特性

利点

- 柔軟な設計

- 他の鋳造プロセスでは考えられない複雑な形状の鋳造

- 高精度で厳しい公差

- コアの欠陥、モールドシフト、優れた滑らかな表面仕上げはありません

- 処理時間を短縮します

- 生産と投資のコストを削減します

制限

- 他の方法よりも費用がかかります

- セットアップや少量の注文には非常に費用がかかります

消失消失鋳造アプリケーション

消失消失鋳造法は、合金の設計と種類に限定されません。他の方法では機能しない複雑な鋳造部品を鋳造することを選択することがよくあります。たとえば、自動車の詳細部品、高精度の機械要素、複雑なコア製品…

ロストフォームキャスティングの詳細については、こちらをご覧ください。

4。インベストメント鋳造

インベストメント鋳造とは何ですか?

インベストメント鋳造またはロストワックス鋳造は、複雑で薄壁の形状を鋳造するために使用される高度な鋳造方法です。このプロセスは、消失消失鋳造に似ています。フォームパターンの代わりに、使い捨てワックスパターンが注入法によって形成され、次に耐火材料のいくつかの層でコーティングされます。

ワックスパターンを溶かすことにより、金型キャビティが作成され、金属液体を注入する準備が整います。パターンは1回だけ使用され、各キャストにはパターンが必要であることに注意してください。

この方法は、細部を高精度で鋳造するという特徴があるため、機械加工業界向けの製品、特に機械加工なしで、または機械加工できない細部を高精度で製造するために、製品を鋳造することがしばしば好まれます。

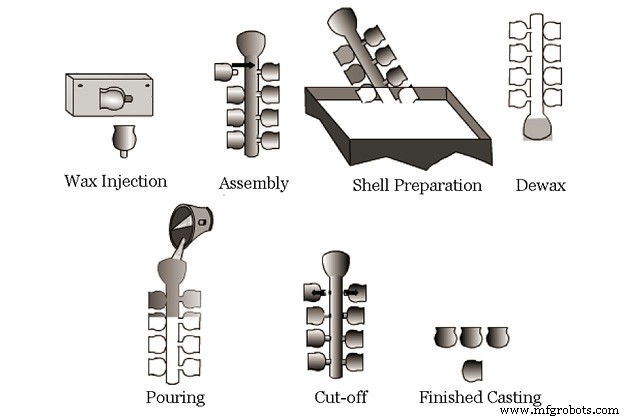

インベストメント鋳造プロセス

- ステップ1 :マスターパターンとモールドを作成する

- ステップ2 :ワックスを型に注入してワックスパターンを作成します。

- ステップ3 :パターンセクションの組み立て

- ステップ4 :シェル作成

- ステップ5 :熱による脱毛

- ステップ6 :溶湯を注ぐ

- ステップ7 :粉砕

- ステップ8 :切断

- ステップ9 :完成した鋳造部品

インベストメント鋳造の特徴

利点

インベストメント鋳造は、多くの利点を備えた最新の鋳造アプローチです。

- 砂型鋳造と比較して、ロストワックス鋳造は、より複雑なディテール、薄い壁、高い表面品質を実現し、機械加工作業を大幅に削減できます。多くの完成した鋳造部品をすぐに使用できます。

- 数グラムから1トンの製品を製造できます。

- ステンレス鋼、薄鋼などの溶けにくい合金を鋳造できます

- 鋳造面は高精度で光沢があります

- 鋳造物にひび割れや反りが生じにくい

制限

- 高い労働強度

- 長い生産サイクル

- 金型の製造コストが高い

インベストメント鋳造アプリケーション

複雑な鋳造、または歯車を製造するための大量生産。自転車のトランク;モトディスク;ブラスト機のスペアパーツ…0.02÷100kgの重量で鋳造。厚さは0.3mm、穴の直径は2mmです。

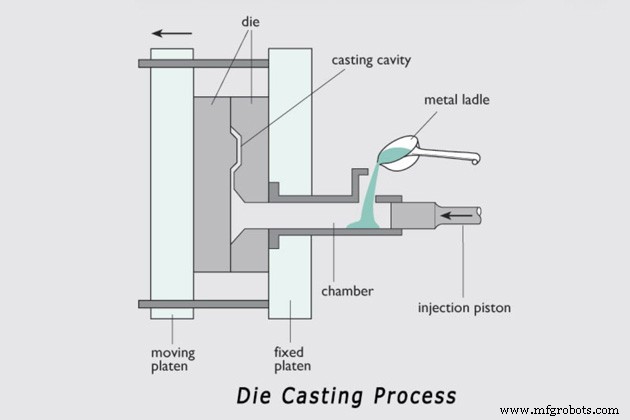

5。ダイカスト

ダイカストとは

ダイカストは高圧下での成形材料法であり、非鉄金属や合金の鋳造に適用されます。

この鋳造方法の利点は、完全に自動化されたラインの適用による生産性の高さとプロセスの簡素化であるため、大量注文の部品の鋳造に使用されます。 収集されたラフキャスティングは、厳しい公差、高精度、そして素晴らしい光沢のある表面仕上げを備えています。

ダイカストプロセス

- ステップ1 :金属を溶かして液体にする

- ステップ2 :溶融金属をチャンバーに注ぐ

- ステップ3 :高圧 ピストン噴射システムが流体を金型に押し込みます

- ステップ4 :鋳造物が固まるまで待ってから、コアを取り外します

- ステップ5 :ラッチはオブジェクトを排出します

- ステップ5 :スクラップマテリアルを削除して、を続行します 次のセグメント

ダイカスト法の鋳造プロセス全体では、鋳造の耐久性を確保するために高圧ピストンとタイトプレスを使用する必要があります。自動ラインプロセスでは、鋳造の品質は、溶融金属の組成、機械システム、鋳造圧力などの多くの要因に依存します。

ダイカスト特性

利点

- 厳しい公差と高精度

- 1mmでも薄肉鋳造が可能

- 高光沢鋳造面

- 寸法の一貫性と均一な設計

- 加工作業を減らす

- 大量生産効率と大量注文に適しています

- 人件費を節約する完全自動ライン

制限

- 高価な工具費

- 事前の機械投資が必要です

- 成形設計の制限

ダイカストアプリケーション

ダイカストは、小さな部品の鋳造、ピストン、クランクシャフト、ギアボックスなどの大量注文でよく使用されます。多くの場合、最大5kgの鋳造品を製造できますが、最大50kgの部品の鋳造ケースもあります。価格は非常に高いです。

ダイカストに使用される合金は、均一で、溶融時に良好な希釈特性を持ち、金型に付着しないように組成が安定しており、高温で加熱されたときに塑性強度を備えている必要があります。この鋳造技術では、銅、アルミニウム、ステンレス鋼が好まれることがよくあります。

ダイカストでは、他のすべての合金と比較して、アルミニウム合金が最も多く使用されます。米国だけでも、アルミニウムダイカストは年間最大25億ドルの価値があります。特に、アルミニウムダイカストは他のすべての方法を組み合わせた場合の2倍を占めます。

6。永久鋳型鋳造

永久鋳型鋳造とは何ですか?

金属型鋳造としても知られる永久型鋳造は、型がダイカストのように金属で作られる鋳造プロセスです。単一の再利用可能な金型を使用して大量の鋳物を製造するために使用されます。金型は何度でも再利用できるため、いわゆる永久成形法です。

パーマネントモールドキャスティングは、ダイカストよりも大きなキャスティングに適しています。もちろん、約10kg、さらに高くなる可能性があり、20kgでも50kgであり、コストも高くなります。

永久鋳型鋳造プロセス

永久鋳型鋳造プロセスには、次の手順が含まれています。

- ステップ1 :金型に溶融金属を注ぐ

- ステップ2 :冷却して固化する

- ステップ3 :型を開けて鋳物を集める;

- ステップ4 :次に、上記のプロセスを続行して、必要なだけキャストを行います。

特に、このプロセスの金型は、鋳鉄などの高温金属材料で作られているため、大量の体積を取りながら、継続的な加熱と冷却に耐えることができます。

永久鋳型鋳造特性

利点

- 高精度で厳しい公差の鋳造結果

- 砂型鋳造のように鋳造欠陥が少ないきれいな表面仕上げ

- 鋳造は高強度、靭性、延性があります

- 金型の耐久性は高いです。

- 金型製作時間を節約できるため、高い生産性により製造コストが削減されます。

制限

- 壁が大きく、重さがあり、複雑すぎるオブジェクトをキャストするのは困難です。

- 金型の製造コストは高いです。

- 鋳物を型から押し出すメカニズムが必要なため、鋳物にへこみができることがあります。

永久鋳型鋳造アプリケーション

この永久鋳造金型は、融点が低いため、アルミニウム、マグネシウム、銅合金、ねずみ鋳鉄の鋳造に最もよく使用されます。ピストン、ギアビレット、厨房機器、工作機械、航空機の車輪、ポンプ部品など、25kg以下の単純および中小規模の鋳造品を使用した大量生産に適しています。内部形状が複雑なオブジェクトの場合は、サンドコアを使用することをお勧めします。

概要

上記のコンテンツは、6種類の鋳造プロセスをリストアップして分析したものです。 金属鋳造メーカーで一般的に使用されています。全体として、これらの鋳造技術のそれぞれは、長所と制限の両方を維持しています。鋳造要件とプロジェクトの需要に応じて、ファウンドリはアプリケーションに適した鋳造プロセスを検討します。

大手鋳造会社の1つであり、世界市場に卸売りしているVICは、砂型鋳造鋳造所であり、グリーンサンド鋳造、フラン樹脂鋳造、消失消失鋳造の3つの主要な鋳造技術を備えています。 これら3種類の鋳造により、小・中・大サイズからシンプルで複雑な形状設計まで、あらゆる鋳造部品を製造することができます。電子メールADMIN@MFGROBOTS.COMを介して、OEM鋳造部品プロジェクトについてVICファウンドリに連絡してください。

製造プロセス