この不況の中で、どうすれば信頼性の取り組みを軌道に乗せることができますか?

電気制御および配電システムは、一般に複雑で高価な資産であり、耐用年数にわたって最適なパフォーマンスで動作するように効果的に保守する必要があります。電気機器にあまり焦点を当てずに、機械的資産の管理に多大な努力が払われてきたことがよくあります。これが当てはまる理由はたくさんありますが、実際には、資産管理プログラムの開発方法は、資産の電気的コンポーネントと機械的コンポーネントに等しく適用する必要があります。

次の状況に関連付けることができるのは何人ですか?

-

ダウン日とシャットダウンは、生産スケジュールの一部として含まれていません。

-

文書化されている電気的タスクはほとんどなく、多くの場合、1回限りのイベントに対する「ひざまずく」反応でした。

-

電気メンテナンススペアは店に保管されていません。多くの場合、彼らは食器棚や個人の引き分けに閉じ込められています。

-

多くの機械的メンテナンスプランナーがあり、電気プランナーはほとんどまたはまったくありません。

-

電気図面の基準はありませんでした。したがって、ほとんどの変更は、せいぜい手描きのスケッチで行われました。

-

重要な技術情報は一元的に配置または管理されていません。

-

電気機器の部品表(BOM)はほとんど、またはまったくありません。

-

故障までの実行は、すべての電気機器の主要な戦略でした。

-

機器の運用上のセキュリティに関連する将来の計画はありませんでした。

-

CMMSは、障害履歴を記録するために効果的に利用されていません。

-

電気技師の多くは、テクノロジーの理解に遅れをとっています。

これらのコメントのほとんどに同意した場合は、ほぼ100%の反応で作業しており、改善の余地がたくさんあります。しかし、どこから始めますか?あなたはあなた自身の計画を立て、彼らが今何をしようとしているのかを人々に伝え、それがすべて起こるのを見ることができます。間違い!改善の人的側面を管理しなければ、持続的な改善の見込みはほとんどありません。

人の問題

- 現在の状況を確認する 。

あなたは物事を行うためのより良い方法があると信じなければなりません。上記の点の多くが当てはまる場合は、状況を改善する必要があることを知っておく必要があります。

- 電気保守プログラムのビジョンを作成します。

ビジョンはあなたが将来なりたい場所です。そのようなビジョンの例:

- 電気プランナーは今後3か月以内に採用されます。

- すべての重要な機器には、12か月以内に開発されたメンテナンス戦略があります。

- 重要度の低い機器の戦略は、24か月以内に開発されます。

- 電気図面のアップグレードと管理のためのシステムが開発され、今後12か月で実装されます。

- すべての戦略は、条件ベースのメンテナンスを最大限に活用します。

- 商人やその他の関係者は、戦略を効果的に適用できるように訓練されます。

- 電気機器のダウン日数を実装します。

- その他

- 電気工事グループからのサポートを受けてください。 将来の計画についてワークグループと話し合ってください。結局のところ、彼らは植物を最もよく知っています。ビジョンに含めるアイデアを彼らに求めます。グループがビジョンをサポートし、所有感を持っている方がはるかに優れています。

- 経営陣からのサポートを得る。 経営陣があなたのビジョンをサポートする意思がない場合、成功する可能性はほとんどありません。あなたのビジョンを文書化し、利点と将来の利益、そしてあなたのアイデアを強調してください!いくつかの難しい質問に備え、自信を持って判断を下してください。

実用的な問題

- 変更を効果的に実装するには、リソースが必要になります。 経営陣に提示されたビジョンの一部として、電気保守プログラムを大幅に改善するにはリソースが必要であることを明確にする必要があります。これは必ずしももっと多くの人が必要だという意味ではありません。通常、内部労働者を再配置したり、請負業者をパートタイムで雇用したりする方が理にかなっています。プログラムが有効になり始めると、効率の向上により、フロアでの労働力の損失が相殺されます。

- 電気資産の重要性を理解します。 これには重要度ランク付けツールを使用できますが、資産がしばらくの間存在している場合、通常、従業員はこれをかなり明確に理解しています。最も重要な資産はあなたの出発点になります。

- 障害の履歴を収集します。 確立されたビジネスでは、このデータを検索する2つの領域があります。CMMSからと経験豊富なオペレーターおよび商人からです。あなたがやろうとしていることは、メンテナンス戦略を適用することによってどのような障害を軽減しなければならないかを理解することです。

- その他の潜在的な障害の原因を理解します。 新規または非常に重要な資産の場合、障害モードと影響の分析または信頼性中心の保守プロセスを実行する価値があることがよくあります。これらのツールは、「何が失敗する可能性があり、どのような影響があるか」を判断します。これにより、エフェクトの重要度に基づいて適切な決定を下すことができます。

- 既知および仮想の障害モードを最小限に抑える予防保守検査とタスクリストを作成します。 新しいPMを生成する前に、現在のドキュメントのレビューを完了する必要があります。一部のPMは、必要な結果に適していることがわかります。ただし、しばらくレビューされていない場合は、欠点があります。次の表の例は、必要な10のアクションのうち、特定された障害モードに適切に対処するPMを持っていると見なされたのは4つだけであることを示しています。 3つは平均的で必要な作業でしたが、PMは3つの重要なアクションには存在しませんでした。この場合の出発点は、不足している3つの新しいPMを開発することです。

新しいPMで開発されたアクションは、可能であれば定量的である必要があります。たとえば、ブラシの長さを測定し、長さが40ミリメートル未満の場合は交換します。サーモグラフィ(安全に適用できる場合)は、制御および配電設備のホットジョイントを検出するための最良のオプションです。

電気部品については、 CLEAN、COOL、DRY の基本を覚えておいてください。 。

ホットジョイントは重大なダウンタイムの原因です。

- すべての戦略ドキュメントがCMMSにキャプチャされ、計画されたダウンタイム中に発生するようにスケジュールされていることを確認します。 CMMSへの入力を含む戦略の開発は、非常に時間のかかるプロセスです。これをタイムリーに行うには、リソースを利用できるようにする必要があります。戦略の改善をタイムリーに実施しないと、顧客(生産、管理など)からはネガティブと見なされます。

- BOMプロセスを開始します。 計画された作業をスムーズに実行するには、材料を機器階層に対してリストして、簡単に識別して注文できるようにする必要があります。重要な機器は、リードタイムとスペアがない場合の結果に応じて在庫を維持する必要がある場合があります。電気機器の場合、非常に短い時間枠で機器が冗長化されるというジレンマが常にあり、これは起動しない理由としてよく使用されます。 BOMingは、全体的な戦略レビュープロセスの一部である必要があります。新しい機器を設置する場合は、プロジェクトが完了する前に、設置を実行しているエンジニアリングチームに部品リストを要求してください。理想的には、機器のカタログ化とBOMは、プロジェクト全体の一部である必要があります。

- 電気回路図とドキュメントを管理します。 回路図の不正確さのために、適切な時間枠で機械が修理されなかった頻度はどれくらいですか?下のような手描きの回路図はありますか?

正確な回路図面は、電気保守プログラムの重要な部分です。プラントの重要度評価に基づいて、概略的な精度のレビューを開始する必要があります。 (最初に最も重要な資産。)開始するのに最適な場所は、単一の機器の回路図のすべての紙のコピーを収集し、最も経験豊富な電気担当者に何が正しいかを確認させることです。これから、回路図面のマークアップされたコピーを1つ作成し、CADまたは画像ファイル(.jpg、.tif、.pgnなど)として電子的に保存します。これで、簡単にアクセスできる1つの更新された回路図面ができました。ほとんどの企業にとって、これは最初は膨大な量の作業になりますが、見返りはそれだけの価値があります。また、システムが正常に機能すると、管理がはるかに簡単になります。最終的に、回路図面の変更プロセスは、手続き化および制御する必要があります。

- 電気関係者をトレーニングします。 電気技師向けのトレーニングマトリックスを作成します。マトリックスには、従業員に必要な特定の一般的なテクノロジーとスキルの概要を含める必要があります。特定のスキルの例は次のとおりです。Allen-BradleyPLCにアクセスして監視します。一般的なスキルは次のとおりです。DCモーターのサービス。また、生産プロセスを理解する必要性や、プラントの特定の領域に精通している必要性を含めることもできます。

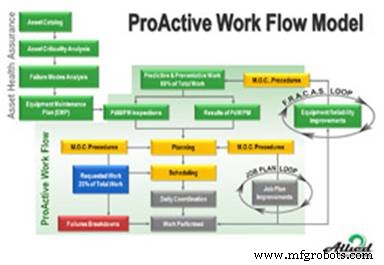

- ワークロードを効果的に管理するための文書化されたプロセスがあることを確認してください。 ほとんどの電気保守部門は、1人でも数十人でも、作業を優先する必要があります。優先順位付けは、「誰が最も大きな声で叫ぶか」に基づくべきではなく、重要性と緊急性に基づくべきです。重要性はビジネスにとっての価値に等しく、緊急性はタスクに適用される時間制限に等しくなります。 「LeanMaintenance」と「RulesofThumb for MaintenancePractices」の共著者であるRickySmithは、次のように述べています。 / STRONG> リッキーが言及する「ワークフロー」モデルには、故障を管理するプロセス、計画するプロセス、計画されたタスクをスケジュールするプロセス、固定スケジュールを破る作業を管理するプロセス、および可能な改善をキャプチャする方法を含める必要があります。システムに供給されます。

連合国の信頼性ワークフローモデル。

- 改善ループを閉じます。 計画、実行、チェック、行動サイクルについて読むことは価値があります。インターネット上にはそれへの無限の言及があります。ポイント13までに議論されたすべてのことは、計画と実行に関連していました。予防保守プログラムが開発された場合、それが100%前もって行われるとは限りません。 80%を目指すのは良いスタートです。微調整は、フロアの人からのフィードバックから行われます。このフィードバックがキャプチャされ、システムにフィードバックされていることを確認してください。物事を改善できる場所を強調する人よりも悪いことは何もありません、そしてそれからそれについて何も起こらず、フィードバックは与えられません。あなたは素晴らしいシステムを持つことができますが、誰もそれをフォローしなければ、改善イニシアチブに成功しないことを忘れないでください。

作者について:

Mark Brunnerは、保守管理の修士号と電気工学の証明書を持っています。彼とロッドオコナーは、資産信頼性ロードマップを作成しました。目的は、資産管理の卓越性への道を簡素化するのに役立つことです。詳細については、Markbrunner @ therealiabilityroadmap.comに問い合わせるか、http://thereliabilityroadmap.comにアクセスしてください。

機器のメンテナンスと修理