資産使用率とは何ですか?それを計算する方法は?

物理的資産の取得は、特に産業部門では非常に高額になる可能性があります。関係する資本支出のレベルが高いことを考えると、企業は資産の最大の利益を生み出すために最適な使用を確実にする必要があります。言い換えれば、彼らは資産活用を改善したいと考えています。

ここで、最適な使用とは、バランスを取り、極端なことを避けることを意味します。アイドル状態のアセットには、引き続きメンテナンスコストがかかります。過剰な使用は、過剰な生産、過剰な在庫、および過剰な保守および運用コストにつながる可能性があるため、望ましくありません。

この記事では、資産の使用率を測定および改善するための定義、重要性、および方法について説明します。

資産活用とは何ですか?

ビジネスでは、資産使用率は、組織が自由に使える資産を使用してお金を稼ぎ、利益を上げるのにどれだけ効率的かを測定する比率です。製造施設では、設置された生産能力をどれだけうまく使用しているかを測定します。

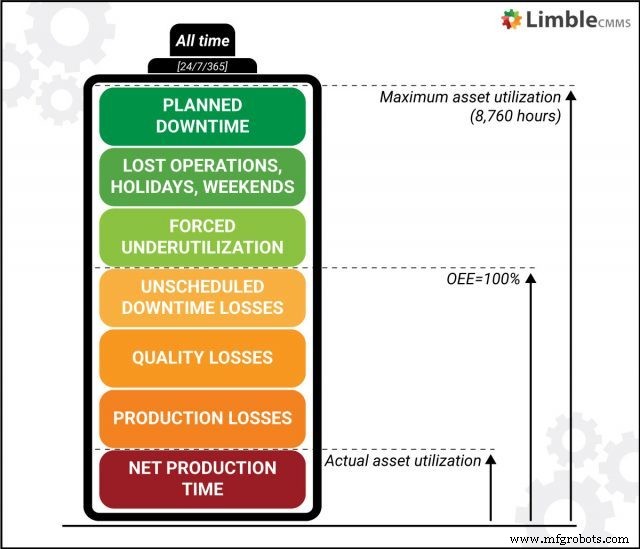

インストールされているアセットについては、潜在的な使用率と実際の使用率という2つの異なる要素を考慮する必要があります。手始めに、1年間に任意のマシンで作業できる時間数には厳しい制限があることを覚えておいてください。それは8760時間(カレンダー時間)です。

1日に複数のシフトを行うと、CNCマシンなど、アセットを使用してその数値に近いものを抽出できる場合があります。これを潜在的な使用率と見なしてください。しかし実際には、多くの要因が関係しており、企業が資産を最大限に活用することを妨げています。

次のようになります:

- 必須のダウンタイム

- 切り替えとオペレーターの休憩

- メンテナンスと修理のためのスケジュールされたダウンタイム

- 休息期間

- 休日

- 予期しない資産の内訳

- 他の多くのルーチンとランダムなインシデント

資産使用率により、すべてを因数分解し、総資産の実際の使用量を測定できます。それはあなたのビジネスの効率について多くを明らかにすることができる重要な測定基準です。

資産の使用率が高くなると、通常、全体的な効率と利益率が向上します。また、メーカーが生産効率を達成するのに役立ちます。

資産使用率を使用する理由

資産の活用は、業績を正確に測定するために重要です。会社の資産を最適に使用できない場合、企業は重大な運用上の損失を被るリスクがあります。資産使用率メトリックは、この重要な統計を最も明確に示します。

この点で、それはいくつかの理由でOEEを上回っています。設備総合効率は生産プロセスにのみ焦点を当てていますが、資産使用率の低下は他の要因によって引き起こされる可能性があります。たとえば、売上が少ないと在庫が山積みになり、会社は生産を減らすことを余儀なくされる可能性があります。

結果として、これらの両方のメトリックを組み合わせるのが最善です。OEEを測定し、それを資産使用率の計算に使用して全体像を把握します。理想的な資産使用率は70%を超えている必要があります。それより低いものは何でも、そして単価への影響は高すぎて、市場でビジネスを競争力のないものにする可能性があります。

資産使用率の計算に関連する主要な指標

多数の多様な要因が、組織の全体的な資産使用率に影響を与える可能性があります。資産使用率の計算には、4つの主要な指標と、いくつかの状況指標が含まれます。主な要因については、以下で説明します。

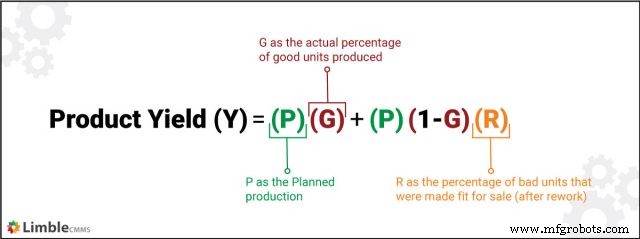

1)製品の収量

生産プロセスでは、常に100%完璧な出力を提供することはできません。バッチ内の一部のユニットは欠陥があり、販売に適さない場合があります。製品の歩留まりは、計画されたユニットの生産と比較した、バッチで利用可能な良好なユニットの比率です。

製品の歩留まりを計算する式は少し複雑で、次の変数が含まれます。

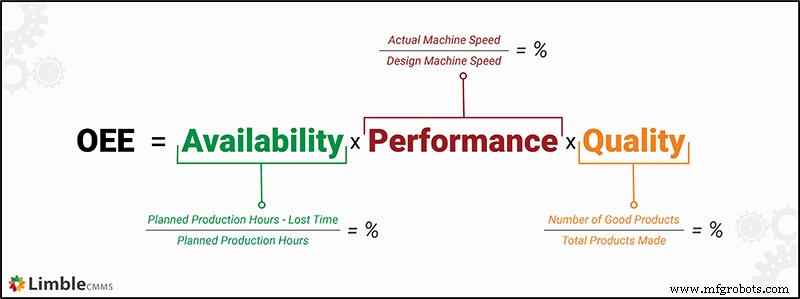

2)設備総合効率(OEE)

プラントの生産性に関しては、OEEはゴールドスタンダードの測定値と広く見なされています。総生産時間を見て、実際の生産性を描きます。 OEEは、3つの主要なOEE係数を乗算して計算される複合メトリックです。

OEEのスコアが100%の場合、アセットは次の3つの領域で100%の結果を提供していることを意味します。

- 品質 (欠陥のあるユニットはありません)

- パフォーマンス (生産速度)

- 可用性 (ダウンタイムや本番環境での一時停止はありません)

低いOEEは、不十分なメンテナンス、非効率的な生産、または適切な計画の全体的な欠如の兆候である可能性があります。製造業では、生産性を測定し、無駄/損失を防ぐための重要な指標です。

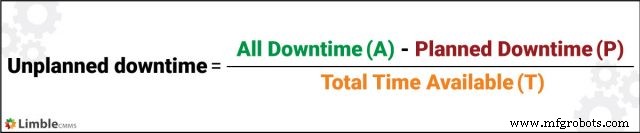

3)計画外のダウンタイム

計画外のダウンタイムは、誤動作や故障、およびその結果としての緊急メンテナンスのために資産が強制的にシャットダウンされた場合に発生します。また、部品の不足や在庫切れにより発生する場合があります。計画外のダウンタイムを見つけるには、次の変数を使用します。

多くの場合、計画外のダウンタイムが高レベルである場合は、メンテナンス戦略が不十分または不完全であることを示しています。トレーニング、在庫管理、および工具のメンテナンスに関連する問題を特定するために使用できます。

4)メンテナンス費用

資産が古くなるにつれて、それらは財の全体的な生産コストにさらに貢献します。メンテナンス費用は、次の変数を使用して、この側面を明らかにする指標です。

資産がライフサイクルの終わりに達すると、より頻繁で費用のかかるメンテナンスが必要になります。メンテナンスコストの比率が高いほど、非効率的または古い資産を示しています。これは、機器の一部を段階的に廃止して交換する必要があることを示すものとして使用される場合があります。

アセット使用率を計算する手順

必要な手順に関する限り、資産使用率の測定はかなり簡単です。可能な限り最大の使用率から開始し、何らかの理由で資産が使用されなかった「時間」を差し引きます。

主な課題は、計算のための正確なデータを取得することです。最新のCMMSシステムは、プロセスを容易にするのに大いに役立ちます。 CMMSを適切に使用すると、特定の資産または施設の計画的および計画外のダウンタイムを自動的に追跡できます。

実際の資産使用率を計算するには、以下に概説する手順に従います。

ステップ#1:年間の計画ダウンタイムを決定する

すべての生産関連資産の計画されたメンテナンスダウンタイムの年間数値を見つけます。すべての資産の合計平均を計算して、プラント/施設の実際のメンテナンスダウンタイムを計算します。

ステップ#2:失われた操作時間を追加する

休日、メンテナンス、およびその他のダウンタイムのために毎年失われた稼働時間の合計数を見つけます。一般に、資産の使用率については、24/7/365がデフォルトの時間分母と見なされます(うるう年がない場合)。特定の資産が24時間年中無休で稼働していない場合は、失われた稼働時間の下に非アクティブ時間をここに含めます。

ステップ#3:売上/バックログが少ないために失われた生産時間を含める

資産の強制的な活用不足により失われた時間を計算します。考慮すべき要素には、売上の減少、競合他社に対する市場シェアの喪失、需要の季節変動、試験によるダウンタイム、革新、またはビジネス上の決定に基づく計画/スケジュールの変更が含まれます。

ステップ#4:戦略計画に関連する総損失を計算する

手順1〜3のすべての結果を加算して、運用/生産プロセスに起因する可能性のない資産使用率の損失の合計を取得します。これらの要素に意味のある変更や是正措置を講じる権限を持っているのは、トップレベルの管理者だけであることに注意してください。

ステップ#5:予定外のダウンタイムを考慮します

これは通常あなたのコントロールの範囲内にある最初の要因です。考慮すべきことには、予期しない資産の故障が含まれます。ステップ5は、効果的にOEE測定を開始するところです。

ステップ#6:品質の低下を確認する

製品の歩留まり(さまざまな要因で生産中に失われたユニット)を計算し、それらの欠陥のあるユニットを同等の生産時間に変換します。これらの時間は「直接」失われないことを忘れないでください。

ステップ#7:生産率の損失を含める

資産が定格容量を下回って運用されている場合は、運用時間の潜在的な損失の観点からログに記録する必要があります。この手順は、品質の低下に関する前の手順と同じです。彫刻機の定格が1時間あたり10,000ユニットであるが、5000ユニットでしか動作しない場合、50%の出力削減は50%の動作時間の削減に変換されます。

ステップ#8:実際の資産使用率を計算する

最終的な数値に到達するには、これまでに収集されたすべての損失を順番に記録し、8,760時間から差し引きます。これは1年間の合計(24/7/365)です。この計算から得られる時間数は、実際の資産使用率です。

資産活用を改善するための最も効果的な方法

組織/個々の施設での資産使用の実際の状態についての洞察を得ると、是正措置を検討できます。この順次アプローチの利点は、実際の使用率に到達する前であっても、改善が必要な領域を簡単に特定できることです。

使用率の数値が低すぎる場合は、最も問題のある領域に基づいて、いくつかの解決策が考えられます。

- カスタマイズされたCMMSソリューションを使用して、メンテナンスのスケジュールを改善します。

- CAPAソリューションを使用してすべての資産の障害を積極的に調査し、繰り返しの障害を防ぎます。

- MTBFを追跡して、資産に信頼性の問題があるかどうかを判断します。もしそうなら、それらの問題の根本的な原因を見つけて排除するようにしてください。

- 不適切な操作や不適切/誤ったメンテナンスによるダウンタイムを防ぐために、メンテナンスチームと機械オペレーターに適切なトレーニングを提供します。

- スペアパーツ管理、MRO管理、およびツール管理を改善します。

- フォールトトレランスを念頭に置いて設計された、より信頼性の高い機器と交換部品を購入してください。

- 予防的または予測的なメンテナンス戦略に切り替えて、計画外のダウンタイムを減らし、資産回転率を下げます。

リアクティブメンテナンスを73.2%削減

ケーススタディ

物理的な資産を最大限に活用する

現代のビジネス環境では、効率がこれまで以上に重要になっています。貴重な資産を浪費する企業は、よりスリムで効率的なライバルと競争するのに苦労するでしょう。

生産と保守の効率の真の尺度として、資産の利用はこの文脈でより大きな重要性を帯びています。それを利用して、問題のある領域を見つけ、資産管理の慣行を改善し、市場での競争力を高めます。

機器のメンテナンスと修理