マシンの可用性を計算して改善する方法

機器を効率的に稼働させるには、稼働時間、稼働時間、完全な生産時間、およびその他の無数の要因の動的なバランスを管理する必要があります。正しく理解すれば、完成品を最低のコストと最高の効率で生産できます。誤解すると、プラントのパフォーマンスは、計画外のダウンタイム、計画外のメンテナンス、および高い故障率に悩まされます。

これらの変数はすべて、マシンの可用性の一部です。 。すべての本番環境で、完全に生産的な時間をキャプチャするために可用性を向上させることが成功にとって最も重要です。

マシンの可用性とは何ですか?

マシンの可用性、つまり稼働時間は、マシンが実際に実行される合計時間と、実行がスケジュールされた時間の関係です。可用性は、マシンが稼働している時間の割合です。

スケジュールされた時間は、利用可能な容量を理解し、適切な量の原材料を手元に用意し、スタッフと販売注文を実行する必要があることに基づいています。

ダウンタイムは、このスケジュールされた時間中にマシンを遅くしたり停止したりする可能性があります。総ダウンタイムには、予防保守、切り替え、およびその他の制御された既知の変数が含まれます。計画外のダウンタイムとは、破損、品質の低下、紙詰まり、またはその他の予期しない停止を意味します。

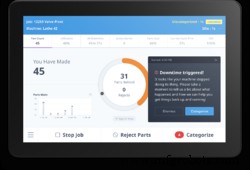

ダウンタイムイベントが発生すると、マシンのMachineMetricsタブレットは、ダウンタイムイベントを分類するようにオペレーターに促します。

ダウンタイムイベントが発生すると、マシンのMachineMetricsタブレットは、ダウンタイムイベントを分類するようにオペレーターに促します。

たとえば、マシンを8時間実行し、6時間だけアクティブにするようにスケジュールできます。この場合、マシンの可用性スコアは75%です。

すべての製造操作では、ダウンタイムの期間と理由を考慮して、可用性とダウンタイムを測定する必要があります。ただし、これを手作業で追跡すると、非常に不正確になり、大幅に遅延し、実行可能性が大幅に低下する可能性があります。

マシンの可用性の機能

マシンの可用性は、製造における基本的ですが重要なKPIです。時間、期間、およびダウンタイムの理由を測定することにより、可用性が「アンカー」として使用されます。可用性、特定の機器の使用率、および実行される(または実行されない)理由を理解することは、他のKPIをコンパイルして、マシンまたはプラントレベルでプロセスを最適化するのに役立ちます。

ダウンタイムのデータが収集されるため、最大時間、実際の時間、故障率、計画された生産時間などの変数は、機器が全体的なビジネス目標に対してどのように機能するか、およびスタッフと管理者がどのように決定を下すかに直接影響します。

機械の可用性は、設備総合効率(OEE)を決定するために使用される3つのKPIの1つです。他の2つのKPIは、パフォーマンスと品質です。これについては、以下で説明します。各KPIには独自の公式があり、製造業者が最適化が必要なプロセスを特定しながら、運用の効率を理解するのに役立ちます。

マシンの可用性の計算とは何ですか?

マシンの可用性は次のように計算されます:

可用性=実行時間/計画生産時間

たとえば、12時間のシフト中にマシンが8時間稼働し、4時間のダウンタイムがある場合、そのマシンの可用性は66.6%です。

従来の方法で機器の可用性を計算する際の問題の1つは、各インスタンスを記録する必要があることです。これには、ダウンタイム、理由、および実際の期間が含まれます。このプロセスは、オペレーター、技術者、およびマネージャーが各要素を正しく記録することを前提としています。

ただし、実際のアプリケーションでは、周波数が誤って記録されており、理由はオペレーターの主観によるものであることが示されています。リアルタイムのマシンデータと分析は、可用性を判断するためのより正確な方法です。

可用性と設備総合効率(OEE)の関係

設備総合効率(OEE)は、製造設備の全体的な効率を測定するために使用される指標です。また、工場内のマシンのグループ全体または複数の工場の企業全体を測定することもできます。 OEEは、時間の経過とともに生産性がどのように向上するかを判断するために使用されます。

OEEスコアは、可用性、品質、パフォーマンスの3つの要素で構成されます。品質とパフォーマンスも数式に基づいて計算され、次のように計算されます。

パフォーマンス=(理想的なサイクルタイムX合計カウント)/実行時間

および

品質=グッドカウント/トータルカウント

OEEは、スプレッドシートを使用して手動で計算することも、MachineMetricsなどのマシンデータプラットフォームを使用して計算することもできます。このプラットフォームは、この情報を自律的にキャプチャしてレポートできます。データ収集が正確であればあるほど、洞察はより価値のあるものになります。ただし、手動およびサイロ化されたデータ収集には、単一のプラットフォームで工場監視ソフトウェアが提供する詳細な分析の価値が欠けています。

可用性は、自動化の必要性の優れた例です。可用性の式だけに必要な要素を検討してください。式「可用性=実行時間/計画生産時間」を使用する 、」オペレーター、技術者、および管理者は、計画外の停止の理由と期間を完全に記録する必要があります。

データの手動キャプチャが正確であったとしても、人間による分析はしばしば偏りがあり、断片化されています。計画外のメンテナンスの傾向と原因は、オブザーバーには明らかでない場合があります。可用性は、他のメトリックを計算するためのアンカーとしてOEEに接続されており、スタッフが可用性を正確に測定できない場合、品質とパフォーマンスの計算もオフになります。

マシンの可用性とマシンの信頼性の違い

マシンの可用性をマシンの信頼性と混同しないでください。どちらも可用性を向上させるための実用的な戦略を決定するのに役立つ貴重な指標ですが、違いがあります。

マシンの信頼性スコアが可用性スコアよりも低いことは珍しいことではありません。これらを総合すると、これらは重要な役割を果たし、複数のメトリックがプロセスの改善を促進できるもう1つの方法です。ただし、OEEの計算には、可用性のみが使用されます。

マシンの可用性を高めるにはどうすればよいですか?

マシンの可用性はすべて稼働時間に関するものです。それを増やすことは、ベストプラクティス、文化の変化、およびソフトウェアの幅広いアプリケーションを意味します。計画外のダウンタイムが長い場合、企業は可用性の損失を被ります。同様に、計画されたダウンタイムが非効率的である場合、機器の可用性は低くなります。

全体的な可用性を向上させるいくつかの方法は次のとおりです。

文化

多くの事業は、OEEが実際よりもはるかに高いと信じています。それらは同じシステム、SOP、および手動で駆動される測定ツールで動作しているため、管理者がマークを20%以上見逃すことは珍しくありません。マシンの可用性を高めることは、文化の変化から始まります。これには、管理者が生産に利用できる時間と、OEEを改善するためにシステムをどのように変更する必要があるかを理解する必要があります。この変更は通常、競争圧力、コスト、市場の変動性、およびその他の要因によって引き起こされるトップダウンの決定です。

メンテナンス

ダウンタイムの大部分は、メンテナンスイベントに関連しています。多くの場合、機器の修理、スピンドルの修理、工具の破損、トレーニングなど、計画外です。ただし、部品の非効率的なステージング、手順書、ツールの構成、およびその他の要因により、修理に必要以上に時間がかかる場合は、計画的なダウンタイムにも反映される可能性があります。

過度のメンテナンスによる不要なダウンタイムイベントを減らすために、メーカーは機器データを収集して、マシンのパフォーマンスと状態をよりよく理解できます。ただし、これを手動で行うと、時間がかかるだけでなく、データの遅延や不正確さが生じます。

マシンデータプラットフォームを使用して、データ収集と標準化を自動化できます。このようにして、保守チームは機器のパフォーマンスと状態を認識し、マシンの状態データを使用して、ダウンタイムが発生する頻度とその背後にある理由を理解できます。

これらの貴重な洞察を使用して、条件ベースのアプローチの展開、ダウンタイムが発生したときにCMMSでの作業指示の自動作成、差し迫った機器の障害の予測など、メンテナンス戦略を最適化できます。

最適化されたプロセス

多くのダウンタイムの発生は、WIPやステージングの問題による待機時間など、非効率的なSOPに関連しています。または、最適とは言えない在庫管理手法が時間を促進する可能性があります。これらの原因の待機時間が長くなると、可用性が低下します。

トレーニングも過度のダウンタイムの原因となる可能性があります。オペレーターがジャムを解消してマシンを再起動するのに他のシフトよりも14%長い時間がかかる場合、正しい手順の標準化により、これらの時間が一致します。正確なデータキャプチャと分析により、マネージャーはこれらの問題をマシンごとに特定し、より良いSOPを開発したり、改善トレーニングを提供したりすることができます。

文化を変え、保守慣行を改善するというコミットメントに加えて、データを中心とした包括的なプロセス改善プログラムは、問題の特定に役立ちます。在庫管理、ステージング、WIP、およびトレーニングの問題に合わせてプロセスを最適化すると、マシンの可用性に直接影響を与える可能性があります。

IIoTプラットフォーム

上記のそれぞれは、マシンの可用性を向上させるために実装できますが、ソフトウェアを使用すると、すべてをより効果的に実現できます。リアルタイムの機械監視により、工場は手動または断片化されたデータキャプチャに固有の労力とミスを排除できます。

MachineMetricsなどのクラス最高のエッジデバイスを使用して、レポートをコンパイルしたりデータを手動で入力したりすることなく、データをキャプチャ、構造化、クレンジングして、クラウドベースの分析エンジンに送信します。クリップボードを破棄することで、オペレーターはデータのコンテキスト化と実用的な洞察の提供に役立つ豊富な視覚化を利用できます。

リアルタイムのマシンステータスとパフォーマンス分析は、計画的および計画外のダウンタイムを削減するのに役立ちます。データを使用して、コストを削減し、機器の寿命を延ばす条件ベースのメンテナンスでメンテナンスプログラムを強化できます。

IIoTリアルタイムマシンモニタリングでは、マシンによって生成された頻度を分析して、障害を予測し、切り替え時などの最適な時間枠でそれらを修復することもできます。また、最も重要な問題に焦点を当てるようにカスタマイズされた堅牢なレポートを提供します。

これらの洞察にアクセスすることで、マネージャーとエグゼクティブは、真のOEEをすばやく理解し、偏りのない完全なデータを処理するプロセス改善手順を制定できます。

リアルタイムデータにより、手動プロセスの改善の反復性が減少し、オペレーターと技術者は、手動データキャプチャとエラーが発生しやすい分析に気を取られることなく、機器の実行に集中できます。

MachineMetricsを使用してマシンの可用性を向上させる

MachineMetricsは、機器データを自律的に収集して標準化するマシンデータプラットフォームです。プラグアンドプレイソリューションを使用すると、機器を即座に接続して、実用的な洞察をチームに提供し始めることができます。

ダッシュボードを活用して、機器が部品数の目標を下回っている時期を確認し、通知を使用してメンテナンスチームにダウンタイムイベントを警告し、サイクルタイム、計画されたダウンタイム、およびその他のKPIにわたって正確なベンチマークを作成します。

MachineMetricsを使用すると、最大の機会と無駄の領域をすばやく特定できるため、マシンのダウンタイムを削減し、スループットを向上させることができます。詳細については、今すぐデモを予約してください。

産業技術