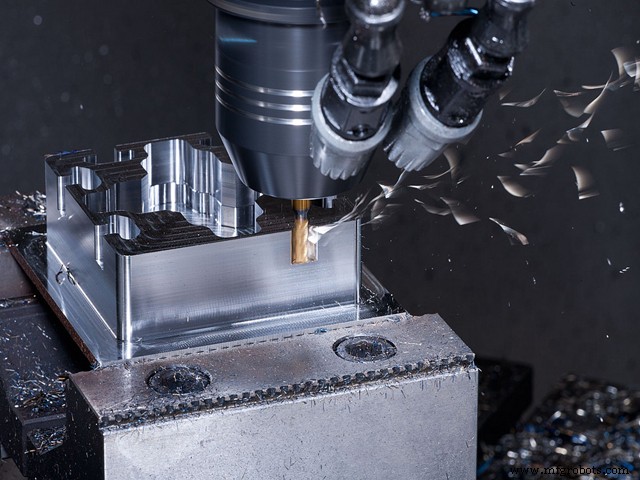

アルミカスタムパーツの注意点は?

CNCアルミニウムの加工期間中のアルミニウム部品の変形には、材料、部品形状、製造条件などに関連する多くの理由があります。主に次のような側面があります。ブランクの内部応力、切削力、切削熱、およびクランプ力によって引き起こされる変形です。アルミニウム CNC 処理はアルミ CNC パーツの取り扱いに大きな影響を与えます。特にカスタム アルミ パーツの場合は、メイン プロセスにもっと真剣に注意を払う必要があります。

加工変形低減のための工程対策

1.ブランクの内部応力を低減

ブランクの自然応力は、自然または人工の時効および振動処理によって部分的に除去できます。前処理も有効なプロセスです。ファットヘッドのビッグヘッドのブランクスは余白が大きいため、加工後の変形も大きい。ブランクの余剰分を事前に加工し、各部品の残存量を減らすことで、後工程の加工変形を軽減できるだけでなく、前加工後に内部応力の一部を解放し、

2.ツールの切削能力の向上

工具の材料および形状パラメータは、切削力と切削熱に重要な影響を与えます。パーツの変形を減らすには、ツールを正しく選択することが不可欠です。

2.1 工具形状パラメータの合理的な選択

フロントアングル:刃先の強度を維持した状態で、フロントアングルを適切に選択します。一方では、鋭い刃先を研磨することができ、切削変形を減らしてチップの除去をスムーズにし、それによって切削力と切削温度を下げることができます。ネガレーキカッターは絶対に使用しないでください。

バックアングル:バックアングルの大きさは、逃げ面の摩耗と加工面の品質に直接影響します。バックアングルの選定には、カット厚が重要な条件となります。荒加工では、送り速度が大きく、切削負荷が大きく、発熱が大きく、工具の放熱条件が良好であるため、バックアングルを小さくする必要があります。フライス加工を仕上げるとき、エッジはシャープである必要があり、逃げ面と加工面の間の摩擦が減少し、弾性変形が減少します。したがって、逃げ角を大きく選択する必要があります。

ねじれ角:フライス加工をスムーズにし、切削力を減らすために、ねじれ角はできるだけ大きくする必要があります。

リード角:リード角を適切に小さくすると、放熱状態が改善され、処理領域の平均温度が低下します。

2.2 ツール構造の改善

- フライスカッターの刃数を減らし、チップスペースを増やします。アルミ材の可塑性が大きいため、加工時の切削変形が大きく、チッピングのための大きなスペースが必要です。したがって、チップ溝の底の半径は大きくする必要があり、フライスの刃数は少なくなります。

- 細かい研削歯を使用してください。カッターの刃先の粗さ値は、Ra =0.4 um 未満です。新しいナイフを使用する前に、目の細かい砥石を使用して歯の前後を軽く研ぎ、歯を研いだときに残ったバリやわずかなジグザグを取り除きます。このようにして、切削熱を低減できるだけでなく、切削変形も比較的小さくなります。

- 工具の摩耗基準を厳密に管理します。工具が摩耗した後、ワークピースの表面粗さが増加し、切削温度が上昇し、ワークピースの変形も増加します。したがって、高摩耗工具材料の選択に加えて、工具摩耗基準は 0.2 mm を超えないようにする必要があります。そうしないと、構成刃先が発生しやすくなります。切断するときは、変形を防ぐためにワークピースの温度が 100 °C を超えないようにしてください。

2.3 ワーククランプ方法の改善

剛性の低い薄肉のアルミ製ワークピースの場合、次のクランプ方法を使用して歪みを減らすことができます。

- 薄肉ブッシング部品の場合、三爪セルフセンタリングチャックやコレットチャックを使用してラジアル方向からクランプすると、加工後にワークが緩むと、ワークは必然的に変形します。このとき、軸方向端面を剛性良く押さえる方法を採用する。パーツの内側の穴を位置決めするには、ねじ切りマンドレルを作成してパーツの内側の穴に挿入し、カバー プレートを端面に押し付けてからナットで締めます。外径加工時、クランプ変形を回避でき、良好な加工精度が得られます。

- 薄肉、薄板のワークを加工する場合は、真空吸着盤を使用してクランプ力を均一に分散させ、切削量を少なくして加工することで、ワークの変形を防ぐことができます。

- その他、梱包方法もご利用いただけます。薄肉ワークの加工剛性を高めるために、ワークの内部に媒体を充填して、クランプおよび切断プロセス中のワークの変形を減らすことができます。たとえば、硝酸カリウムを 3% から 6% 含む尿素溶融物を工作物に注ぎ、加工後に工作物を水またはアルコールに浸し、フィラーを溶かして注ぎ出すことができます。

2.4 手順の合理的な配置

高速切削では、取り代が大きく断続的な切削が行われるため、フライス加工では振動が頻繁に発生し、加工精度や面粗さに影響を与えます。したがって、数値制御の高速加工プロセスは、一般に、荒削り-中仕上げ-クリアリング-仕上げ-仕上げに分けることができます。高精度が要求される部品の場合、すべての仕上げの前に二次的な中仕上げを実行する必要がある場合があります。

荒加工後、部品を自然冷却することで、荒加工による内部応力を除去し、歪みを低減します。荒削り後の余白は、変形量より大きくする必要があり、通常は 1 ~ 2 mm です。仕上げの際、部品の仕上げ面は通常 0.2 ~ 0.5 mm の均一な加工代を維持する必要があります。これにより、機械加工中に工具が安定した状態になり、切削変形が大幅に減少し、良好な表面加工品質が得られます。製品の精度

加工変形の加工スキルを下げる

加工時にアルミ素材の一部が変形します。上記の理由に加えて、実際の運用では運用方法も非常に重要です。

- 取り代が大きい部品は、加工時の放熱条件を良くするために、熱の集中を避け、加工時に対称加工を行う必要があります。厚さ90mmの材料を60mmに加工する必要がある場合、反対側をフライス加工すると、反対側がフライス加工され、平面度は1回で5mmになります。繰り返し切り込みで加工すると、各面が2回加工されます。最終的なサイズは 0.3 mm の平面度を保証します。

- プレート パーツに複数のキャビティがある場合、プロセス中にキャビティとキャビティの順序付け方法を使用することはお勧めできません。これは、不均一な力によるパーツの変形を引き起こしやすいためです。多層処理が使用され、各層が同時にすべてのキャビティに処理され、次に次の層が処理されて部品に均等に応力がかかり、変形が減少します。

- 切削量を変えて切削抵抗と切削熱を下げる。切削量の 3 つの要素のうち、バッキングメスの量は切削力に大きな影響を与えます。取り代が大きすぎると、1パスの切削抵抗が大きくなり、部品が変形するだけでなく、機械主軸の剛性に影響を与え、工具の耐久性が低下します。背合わせの刃数を減らすと、生産効率が大幅に低下します。ただし、CNC 加工での高速フライス加工により、この問題を克服できます。バックフィードの量を減らしながら、それに応じて送りを増やし、工作機械の速度を上げれば、切削抵抗を減らして加工効率を確保できます。

- 包丁の順番にも注意が必要です。粗削りは、処理効率の向上と単位時間あたりの切除率の追求を重視しています。通常、アップカットフライス加工が使用できます。つまり、ブランクの表面の余分な材料を最速かつ最短の時間で除去し、基本的に仕上げに必要な幾何学的輪郭を形成します。仕上げ加工は高精度・高品質を重視し、ダウンミーリング加工をお勧めします。カッターの切削厚さは、フライス加工中に最大からゼロまで徐々に減少するため、加工硬化の程度が大幅に減少し、部品の変形の程度が緩和されます。

- 薄肉のワークピースは、仕上げが避けられない場合でも、加工中のクランプにより変形します。ワークの変形を最小限に抑えるために、最終的なサイズに仕上げる前に、プレスピースを緩めて、ワークを自由に元の形状に戻してから、わずかにプレスしてワークをクランプすることができます。

感触に応じて、これは、所望の処理結果を達成することができます。要するに、クランプ力の作用点は座面上であることが好ましく、クランプ力は工作物の剛性の方向に加えられるべきである。ワークにガタがないことを前提に、クランプ力は極力小さくしています。

- キャビティ部品を加工する場合、キャビティを加工する際にフライスをドリル ビットのように部品に直接入れないようにしてください。これにより、フライス カッターのスペースが不足し、切りくずの除去がスムーズに行われず、過熱が発生します。部品の膨張や潰れ、刃物や刃物が折れるなどの好ましくない現象。まず、フライスカッターと同じかそれ以上のサイズのドリルで穴を開けてから、フライスカッターでフライス加工します。または、CAM ソフトウェアを使用してスパイラル アンダーカット プログラムを作成することもできます。

アルミニウム部品の加工精度と表面品質に影響を与える主な要因は、そのような部品の加工中に変形しやすいことです。これには、オペレーターに一定の操作経験とスキルが必要です。

CNCマシン