アルミ加工における寸法安定性の維持

投稿日:2020 年 10 月 23 日 | By WayKenラピッドマニュファクチャリング

精度が重要な要件である部品の正確な寸法管理を維持することは、金属加工サービス プロバイダーにとって常に関心事です。これにより、寸法安定性に関するいくつかの研究活動が行われました。研究には、弾性限界、微小ひずみ、微小クリープなどのさまざまな現象、それらを引き起こすメカニズム、および寸法管理の改善に役立つさまざまな提案された方法が含まれます。材料の寸法安定性とは、一連の環境条件下で、指定された期間にわたって元の形状、サイズを維持し、予測された寸法公差内にとどまる能力を指します。

この記事では、最もよく使用される金属の 1 つであるアルミニウムの寸法の不安定性について説明し、アルミニウムの機械加工で発生するジレンマに対処する方法を紹介します。

最新の CNC アルミニウム機械加工とフライス加工をサポートしています アルミ加工でお困りのことがございましたら、お気軽にお問い合わせください。

アルミニウム加工について議論する理由

地球の地殻で最も豊富な金属、つまり 8.1% のアルミニウムは、航空、自動車、建設など、ほぼすべての業界で広く使用されています。アルミニウム合金のユニークな性質と、さまざまな用途に使用できる多様な特性により、アルミニウム合金は真に驚異的な金属となっています。ただし、その多様な用途にはコストがかかります。つまり、アルミニウム合金の機械加工には、鋼とは異なり、いくつかの機械加工に関する考慮事項が必要です。

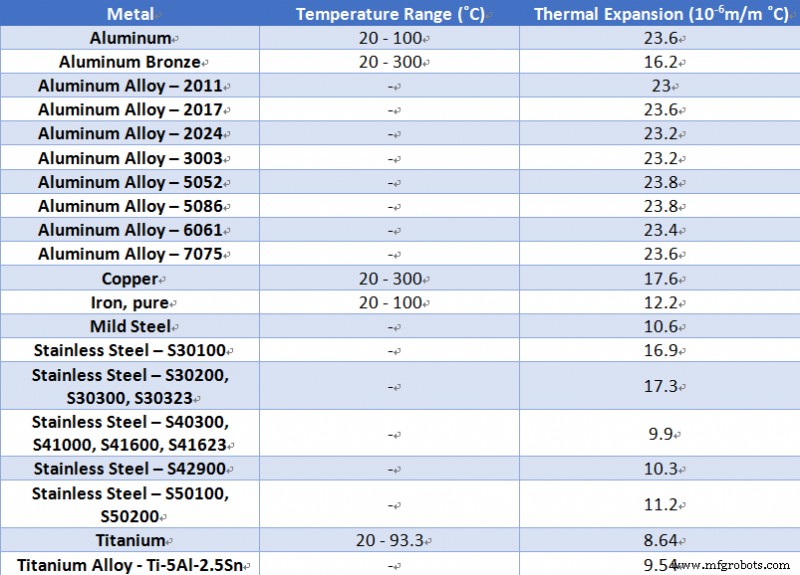

主なジレンマは、他の一般的に使用される金属と比較した場合、アルミニウム合金の熱膨張係数の値がかなり高いことです。下の表で熱膨張係数の比較値を見てみましょう。

この表のおかげで、アルミニウムとその合金の熱膨張係数の値が比較的高いことがはっきりとわかります。そのため、記事の進行に合わせて、アルミニウムの機械加工に関連する重要な考慮事項について説明します。

アルミニウム加工で直面するジレンマ

アルミニウム合金の機械加工は、薄肉機械加工や鍛造などの複数の機械加工操作で大きな変形に直面します。先に進む前に、回復可能な寸法変化、塑性変形 (微小ひずみ)、および寸法不安定性の違いを理解する必要があります。

- 回復可能な寸法変化は時間に依存せず、本質的に予測可能です。これには、弾性歪み、熱膨張、および磁歪歪みが含まれます。

- 塑性変形とは、時間に依存し、加えられた応力の結果である回復不可能な塑性ひずみを指します。

- 寸法不安定性とは、内部応力に起因する寸法の変化を指します。これは冶金学的不安定性を指します。相変化、降水量。この形の不安定性は、外力がない場合です。

2 つのコアまたは主要なメカニズムが、金属の寸法不安定性につながります。 1 つ目は冶金学的不安定性で、2 つ目は残留応力の緩和です。アルミ部品の変形のさまざまな理由について説明しましょう。これらの理由には、材料の側面、部品の形状、製造中の条件、および冷却液の性能が含まれます。

- ブランクの内部応力による変形

- 切削力による変形

- 切削加工時の熱放散による変形

- 機械加工中のクランプ力による変形

したがって、アルミニウム合金の高品質な機械加工を確保するには、これらの変形を制御することが非常に重要です。したがって、次のセクションでさまざまな対策を分類して説明します。

アルミ加工の変形を減らす手順

機械加工業界での豊富な経験により、特にアルミニウム合金の加工変形を減らすための重要な手順をご案内します。手順は、技術的側面、CNC 機械設備の選択、適切な機械パラメータの設定、工具の選択、クランプ方法、および必要なオペレータ スキルで構成されます。

金属片の内部応力の低減

前述のように、寸法の不安定性は主に内部応力に依存しており、外部の力は関与していません。内部応力を除去するために、アルミニウム合金に使用される最も一般的な方法は、加工品の振動処理と自然または人工の老化です。 ASM ハンドブックによると、ストレスを解消するために 3 つの方法を使用できます。

1つ目は、圧縮または引張荷重を使用して制御された方法で材料を塑性変形させることです。この方法は自由鍛造品にのみ適用されます。 2番目の方法は、サブゼロ処理や低温安定化などの熱処理を伴い、その間に材料は摂氏-73度から100度の間の周期的な温度にさらされます.これにより、内部応力を最大 25 % 削減できます。最後に推奨される方法は、ブランクを摂氏 -273 度まで冷却した後、熱い蒸気の流れによって急速に加熱する上り急冷を使用する方法です。

工具の切削能力の向上

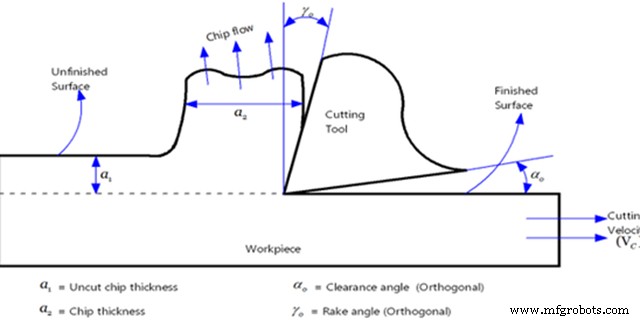

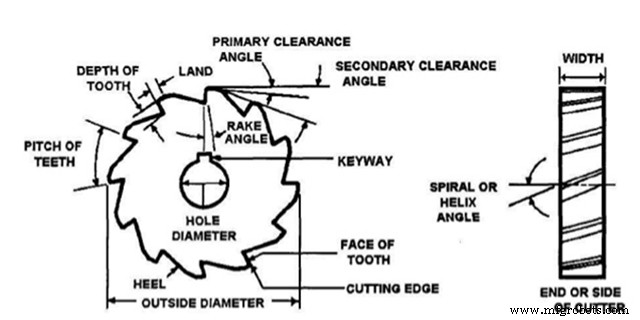

工具パラメータの適切な選択は、切削力の質と熱放散量に直接影響します。したがって、最初に重要な形状パラメータを見て、次に適切な工具構造を選択してみましょう。

形状パラメータ

<オール>

ワークピースのクランプ方法の改善

アルミ製ワークピースのクランプを改善するには、2 つの方法があります。薄肉の円筒部品の場合、三爪セルフセンタリングチャックでクランプすると変形します。したがって、この場合は端面圧縮法が役立ちます。端面はカバープレートで圧縮し、ナットで締め付けます。これにより、十分な加工精度が得られます。

2 番目の方法は、薄肉プレート ワークピースに適用できます。吸盤を使用して、薄板に沿ってクランプ力を均等に分散させます。追加の方法は、クランプによる変形を避けるために液体媒体を使用することです。たとえば、3 ~ 6 % の硝酸カリウムを含む溶融尿素をワークピースに注ぐことができます。液体媒体が完全に洗い流されるように、アルコールまたは水で最終部分をすすぐことができます。

ツールの構造

<オール>

加工オペレーター向けのヒント

加工オペレーターのスキルセットの重要性は見逃せません。これが、信頼できる CNC アルミニウム加工サービス プロバイダーが、同じ工具とワーク パラメーターを使用しているにもかかわらず、大きな違いを生むことができる理由です。アルミニウム合金の CNC 加工中にオペレータが考慮する必要があることを見てみましょう:

<オール>

結論

アルミニウム加工に関するこの包括的かつ簡潔なガイドが、技術的な知識に役立ち、次にアルミニウム部品を加工する際に、加工サービス プロバイダーから各側面について技術的に非常に効果的に話し合うことができるようになることを願っています。

CNCマシン