ヒートシンク設計の基本:要因と計算

ヒートシンクは、機械や電気回路で最も見落とされやすい部品です。しかし、ヒートシンクは非常に重要な機能を果たすため、ハードウェアの設計には当てはまりません。 CPU、ダイオード、トランジスタを含むほぼすべてのテクノロジーが熱エネルギーを生成するため、熱性能が低下し、操作が非効率になります。

熱放散の課題を克服するために、さまざまな種類のヒートシンクがさまざまな要素に対応し、最適な温度で動作し続けるように設計されています。

テクノロジー (特にナノテクノロジー) の急速な発展と、物事を可能な限りコンパクトかつ効率的にすることにより、適切なヒートシンクの設計は、電気製品を製造する際のチェックとバランスになっています。そのため、この記事では、ヒートシンクの詳細と設計上の考慮事項について説明します。

ヒートシンクとは?

ヒートシンクは、別のコンポーネントから余分な熱を取り除くデバイスです。集積回路では、ヒートシンクは熱伝導率の高い材料でできており、不要な熱を放散します。表面積を拡大し、より冷たい空気または液体がその表面積を通過できるようにすることで機能します。

フーリエの法則によると、熱は高温から低温に移動します。この法則に基づくヒートシンクは、温度勾配によって動作します。電気部品で発生した不要な熱を受け取り、伝導や自然対流などの熱伝達方法を介して冷たい空気または流体に伝達します。

ヒートシンクの種類

ヒートシンクの設計を識別する最初のステップは、構成タイプを決定することです。一般的なヒートシンクには 2 つのタイプがあります。

パッシブ ヒートシンク

パッシブヒートシンクは従来のオプションであり、自然気流を使用します。ヒートシンク全体に自然対流が発生し、コンポーネントから熱が移動します。操作が安価で、機能するために追加の電力を必要としません。

アクティブ ヒートシンク

アクティブ ヒートシンクはより効率的で強力ですが、熱伝達を可能にするために空気または流体を使用する強制対流が必要です。ヒートシンクの近くでファンなどの電動デバイスを使用しているため、簡単に識別できます。

いずれかのヒートシンクを選択すると、設計のバリエーションにつながります。たとえば、ファンに依存するアクティブ ヒートシンクは、パッシブ コンダクタと同じ量の熱を放散するために、より小さな表面積とより軽い材料を必要とします。

ヒートシンク設計の要因と考慮事項

どのヒートシンクも同じ一般原理で動作します。まず、コンポーネント内で熱が発生し、ヒートシンクがこの熱の放散を助けます。コンポーネントまたは回路に取り付けられたヒートシンクは、伝導またはヒート パイプを介して熱を受け取ります。ヒートシンク材料の熱伝導率は、このプロセスに大きく影響します。

次に、ヒートシンク全体の熱伝達が発生します。受動的な熱交換器またはヒートシンクは、熱源の近くでは熱くなり、反対側に向かって冷たくなります。これは、このような自然な伝導が表面全体に不均一に熱を伝達するためです。

この後、自然対流と強制対流によって熱が放散されます。ヒートシンクの表面の真上を通過する空気または流体は、拡散を使用して生成された熱を除去し、周囲の空気に伝達します。

今では、材料、形状、冷却剤の種類など、多くの要因がヒートシンクの性能に影響を与えることが明らかになっています。ヒートシンクを設計する前に、これらのパラメータを考慮する必要があります。

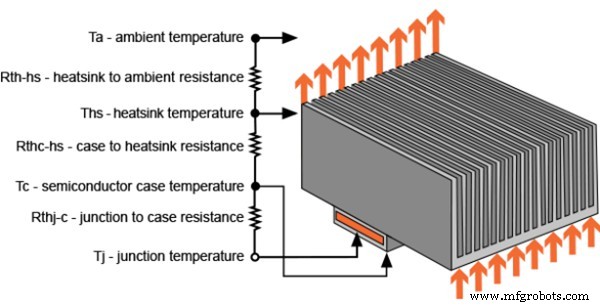

1.熱抵抗

熱抵抗は、生成された熱が温度勾配を移動するときに直面する熱抵抗の組み合わせとして簡単に定義できます。これには、ヒートシンク アセンブリ内の熱抵抗、摩擦、および冷却剤と熱交換器表面の間の抵抗による熱エネルギーの浪費が含まれます。

熱抵抗は熱抵抗値から計算できます。コンポーネントと IC の最も効果的な熱抵抗を見つけるのに非常に役立ちます。

2.資料の種類

ヒートシンクの設計は、選択した材料に大きく影響されます。ヒートシンクの一般的な材料には、AA 6063-T6 のようなアルミニウム合金と、銅タングステンまたは銅モリブデンが含まれます。銅製ヒートシンクは優れた熱伝導率と耐腐食性を備えていますが、アルミニウムよりも重く、高価です。さらに、化学気相ダイヤモンド (CVD)、すなわちラボで製造されたダイヤモンドは、格子構造内の振動から生じる熱伝導率のために使用されます。

熱抵抗の影響を受けるその他の発熱デバイスには、自動車で使用されるリチウム イオン バッテリーが含まれます。これらのバッテリーから熱を逃がすことが重要です。そうしないと、熱暴走が発生する可能性があります。バッテリーを破壊する連鎖反応。伝導率の高い炭素繊維ヒートシンクは、自動車産業に熱管理ソリューションを提供します。

3.ヒートシンクフィン

フィンは、ヒートシンクから周囲温度への熱伝達を可能にするヒートシンクのコンポーネントです。形状と位置は、ヒートシンクがエネルギーを伝達する方法に大きく影響しますが、これらのフィンのサイズと数が効率を決定します。

3.1 フィンの配置、形状、サイズ、位置

フィンは、空気などの冷却液がヒートシンク上を通過して熱を放散する場所です。このように、ヒートシンクの構造では、配置とサイズが重要です。これらの要因を強化することで、放熱が改善され、熱の流れが容易になります。 Science Direct に関する調査では、形状がヒートシンクの熱管理にどのように影響するかについて論じたレポートの調査結果がありました。

「結果は、円形フィンがヒートシンクの熱性能を向上させ、他の 2 つの形状よりも熱抵抗を 25% と 12% 下げることを示しました」 – 熱工学のケーススタディ

3.2 フィン効率

サーバーなどの広範なテクノロジー ユニットの電気コンポーネントは、過度の熱を発生します。熱伝導が遅いと、性能と寿命が低下する可能性があります。ヒート パイプと液体冷却には大きな可能性がありますが、確実かつ継続的に熱を放散するには、フィン付き熱交換器が不可欠です。

フィンは、電気部品の電力損失のために表面を拡大し、厚さ、高さ、熱抵抗などの要因がフィンの効率に影響を与えます。熱境界層を薄くし、熱伝導率の高い素材で作られたヒートシンク自体で空気の向きを最適な角度に設定することで、効率を向上させています。

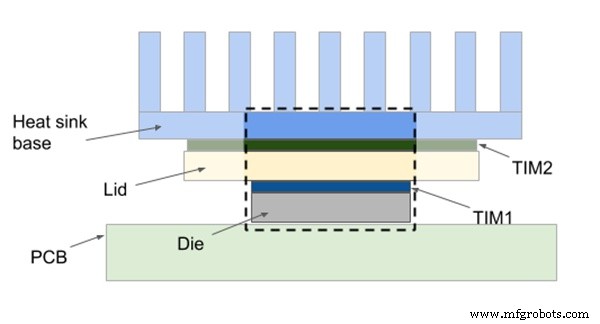

4.熱伝導材料

ヒートシンクは、電気部品や回路に取り付ける必要があります。その際、熱交換器と一般的な電気部品との間の界面は熱界面材料と呼ばれます。

熱界面抵抗はヒートシンクの効率と表面粗さを低下させ、閉じ込められた空気と空隙は熱接触抵抗を増加させる可能性があります。当然、界面にこれらの欠陥があると、熱伝達が悪く、熱抵抗を下げるために、相変化材料などのさまざまな熱界面材料が使用されます。空気が除去されて空隙が満たされると、コンポーネントの熱抵抗が減少し、完全な接触が確保されます。

5.ヒートシンクの取り付け方法

機構部品をはじめ、さまざまな場所にヒートシンクが使われています。ヒートシンクの取り付けを選択すると、最大消費電力を大幅に改善し、より多くの熱エネルギーを放散できます。広く使用されている方法には、サーマル テープ、エポキシ樹脂、クリップ、押しピンなどがあります。

ヒートシンクの設計における多くの要因が、取り付けの選択に影響します。たとえば、重みの大きいヒートシンクは、サーマル テープではサポートできません。エポキシは熱管理ソリューションとして最適ですが、費用がかかり、適用にはスキルが必要です。

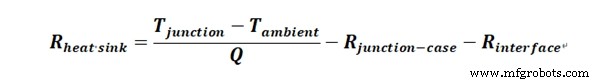

ヒートシンクの設計:熱抵抗の計算

ヒートシンクの設計により、意図した用途に合わせた形状と機能が完成します。ただし、ヒートシンクの放熱性能を評価するには、熱抵抗の計算が必要です。

知っておくべきいくつかの用語:

Tジャンクション :最大ジャンクション動作温度

T周囲 :周囲温度

質問 :発生する熱

Tjunction-case :ジャンクションからケースへの抵抗

Tインターフェース :界面材料抵抗

Tヒートシンク :ヒートシンクの熱抵抗

総熱抵抗は、ジャンクションからケーシングへの熱流に対する抵抗、インターフェース材料の熱抵抗、およびヒートシンクと周囲の空気の間の抵抗です。

上記の計算は設計段階でも使用され、さまざまな材料や界面を比較し、コンポーネントの最大動作温度に一致する適切な熱抵抗を見つけます。

ヒートシンクの設計:サイズの計算

ヒートシンクのサイジングの最初のステップは、ヒートシンクの寸法を決定することです。寸法が設定されたら、次のステップは、ヒートシンク計算機によって簡略化されたいくつかの計算に従うことです。

- 対流熱の検出

Qc =2hA(Tコンペント – Tambient )

どこで

A =HL + t(2H + L)

h =1.42[( Tcompent – Tambient )/H ] ^0.25

Qc :2hA( Tcompent – Tambient )

- A2 で対流熱を見つけると、熱が放散できる別の表面があることがわかります。

Qc =2h2 A2 (Tcompent – Tambient )

どこで

A2 =L[2( H – b) + sb] + tL

s =2.71 [ gβ(Tコンペント – Tambient )/Lαv ]

- 放射線から放出される熱を見つける

対流と同じように、熱は 2 つの表面からの放射によって逃げることができます。

Qr =2ϵσA1 ( T 4 コンペント – T 4 周囲 )

Qr2 =2ϵσA2 ( T 4 コンペント – T 4 周囲 )

どこで

A2 =L(t + s) + 2(tH + sb)

- 最終的にフィンの数はで与えられます

Fn =1 + [(Q – Qr2 – Qc2 ) / (Qr1 + Qc1 )]

- 各フィンの幅は

W =(N – 1) + Nt

ヒートシンクの用途

ヒートシンクは、何かが熱を発生する場所で使用され、動作温度を最大許容温度内に保つために常に調整する必要があります。電気ユニットでは、ヒートシンクは、LED やトランジスタを見るほとんどすべての場所に見られます。これは、過熱することなく室温環境で動作し続けるためです。

ヒートシンクの用途は、主に熱伝導速度によって特徴付けられます。したがって、温度上昇が操作上のリスクとなるプロセスには、熱伝導率の高い材料が使用されます。

CPU

コンピュータが使用され、CPU チップがオーバークロックされると、かなりの熱が発生します。 CPU に熱的に結合されたヒートシンクは、この熱を蓄えてチップからすばやく除去するだけでなく、表面全体に熱を伝達して、最終的に周囲の空気に放散します。

パワーアンプ

パワートランジスタでは、発生した熱が電流の漏れにつながる可能性があります。このコレクタ電流の上昇は、消費電力を増加させ、温度をさらに上昇させる可能性があります。これは、トランジスタを破壊する熱暴走のループにつながる可能性があります。ヒートシンクは、生成された熱をその表面から素早く伝達し、損傷を防ぎます。

オプトエレクトロニクス

コンポーネント自体は動作温度を調整できないため、一般的に LED にはヒートシンクが使用されます。

ヒートシンク設計の一般的な製造方法

効果的なヒートシンク設計を作成するために、エンジニアは材料の選択など、さまざまな要因を考慮する必要があり、アルミニウムはヒートシンクの製造に使用される最も一般的な材料です。このセクションでは、アルミニウム ヒートシンクを製造する最も一般的な 3 つの方法について説明します。

ヒートシンクの押し出し

押し出しプロセスは、生産量が多く、投資が少なく、開発サイクルが短く、生産コストが低いことを特徴とする、より単純なヒートシンク設計に適しています。

一般的に使用されるアルミニウム押出材は、熱伝導率の高いアルミニウム 6063 です。動作原理は、アルミニウムのインゴットを高圧で 520 ~ 540℃ に加熱して、アルミニウムの液体を溝付きの押し出し金型に流し、ヒートシンクの胚を作ることです。そして、ヒートシンクの胚をカットし、プロファイルの溝、およびその他の加工を、私たちがよく目にするヒートシンクのフィンに行います。

CNC 加工ヒートシンク

CNC 加工には、旋削、穴あけ、フライス加工、研削などのさまざまなプロセスが含まれます。このプロセスは、部品の構造、プレート成形、ヒートシンクの溝加工、底面のドレッシングなど、ほとんどの構造部品の使用に応じて柔軟に適用できます。この方法は、複雑な形状のヒートシンクの設計に特に適しています。 .

ダイカスト製ヒートシンク

アルミニウム ヒートシンク アルミニウムをダイカストする原理は、射出成形に似ています。アルミニウム合金の原料を高圧で液体に溶解し、液体材料を金型にすばやく充填します。モデルによると、ダイカストマシンが稼働し始め、冷却とその後の処理の後、1回のダイカスト成形が行われ、モノマーヒートシンクになりました。このプロセスは、薄型、高密度、または複雑なヒートシンク フィン設計に統合できます。

結論

ヒートシンクの使用は、より多くの技術的進歩が行われ、プロセスをより有用にするためのより良い解決策が見出されるにつれて、拡大し続けるでしょう.ヒートシンクのデザインもより多様化し、カスタマイズされます。

ヒートシンクの設計を最適化してパフォーマンスを向上させるメーカーをお探しの場合は、ヒートシンクの処理に関する豊富な経験を持つ WayKen で、カスタム設計とカスタマイズの要件をサポートできます。私たちのチームは、お客様とのコミュニケーションとインターフェースのあらゆる詳細に常に注意を払い、お客様の優れた顧客体験に驚きがないようにします.今すぐ見積もりを入手してください!

CNCマシン