板金設計の基本、製造可能性のヒント

板金設計の概要

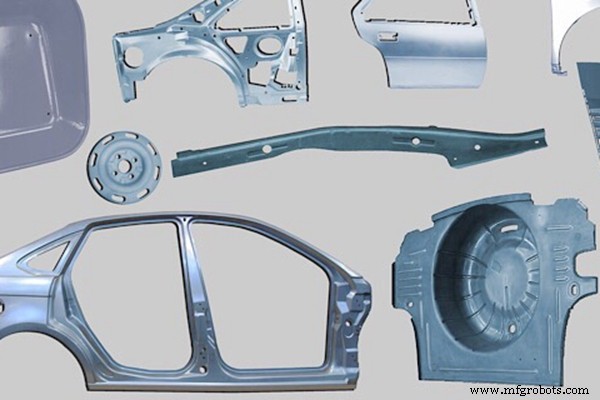

身の回りを見渡すと、板金製品が豊富にあることに気づきます。飲料缶、調理器具、ファイル キャビネットなどの消費財から、車体、フレーム、排気管などの工業製品まで、さまざまな用途に使用できます。板金は、産業や少量生産にとって貴重な資産です。したがって、この記事では、板金設計の基本と、板金設計者に役立つヒントについて説明します。多くの業界では、製造可能性を考慮した設計、またはより一般的には DFM として知られている概念を採用しています。板金設計業界では、DFM は設計プロセスにおける技術的なエラーを回避し、板金の厚さチャートと事前の計算に基づいて製造リード タイムを改善するのに役立ちます。そのため、製造可能性のための板金設計も、この記事で説明する重要なトピックです。

板金とは?

板金設計の技術について説明する前に、板金とは何かを理解することが不可欠です。板金とは、アルミニウム、真鍮、チタン、ニッケル、スズ、銅などの金属を、箔、葉、板などの薄く平らな部分に加工したものです。

それらは軽く、薄く、安定しており、伸縮性があるように形成されているため、クラッディングやカバーの目的で産業で広く使用されています.

板金の基本操作

板金加工には、金属板、コイル、およびストリップの成形および切断操作が含まれ、製品のコンポーネントおよび部品を製造します。板金設計にはいくつかの異なる操作があり、その一部を以下で説明します。

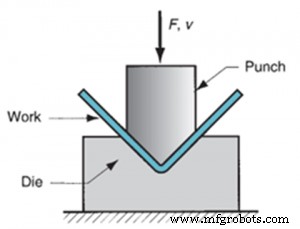

1.曲がる

局所的な領域に力を加えることによって直線軸の周りで金属シートにひずみを与えることを曲げと呼びます。ダイブロックの上にワークピースを置き、パンチを押し下げて、金属シートの所望の形状を形成します。さまざまな業界で金属を曲げるためにさまざまなツールが使用されていますが、最も一般的なツールはブレーキ プレスまたはベンディング ブレーキです。

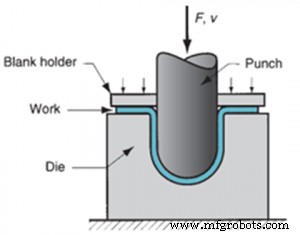

2.描画

別の金属シート加工操作は、カップ絞りまたは深絞りとしても知られる絞りです。板金を伸ばして中空または凹面の形状を形成することを含みます。ブランクホルダーがワークを金型に保持し、U字型パンチがシートメタルのワークを打ち抜きます。添付の図はプロセスを示しています:

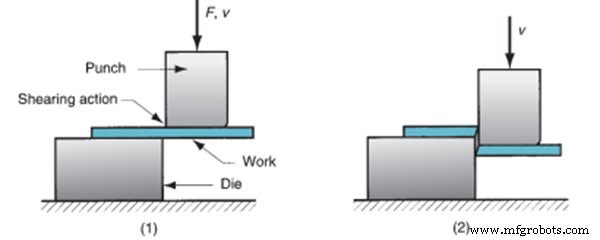

3.せん断

上記の操作とは異なり、せん断は、板金設計成形プロセスではなく、パンチに力を加えてワークピースを切断する金属板プロセスです。

図に示すように、最初に金型に置かれた金属片は、パンチに垂直方向の力を受け、せん断効果を生み出し、ワークピースを切断します。

4.その他のプロセス

板金設計には、金型やパンチ ツールを使用して金属を曲げる場合と使用しない場合があるさまざまなプロセスがあります。これらのプロセスには、

- 紡績:紡績作業では、軸対称の金属片を回転するチャックまたはマンドレルに押し付けて、金属シートを成形します。

- ストレッチ フォーミング:ストレッチ フォーミングでは、シート メタルを引き伸ばすと同時に曲げて、輪郭のある形状を形成します。

- エンボス加工:板金に文字や盛り上がった表面を作成します。

- 圧搾:サイジングやコイニングなどのプロセスを組み合わせて、延性のある金属を作成します。

- トリミング:シェービングとも呼ばれるトリミングでは、切り口のバリを取り除いて滑らかにします。

- ピアシング:鋭く尖ったパンチを使用してシート メタルに任意の形状の穴を作成し、ワークピースを貫通するプロセスです。

- パンチング:パンチングでは、パンチとダイを使用して板金に円形の穴を開けます。

- ブランキング:板金ストリップから特定の形状を切り取ることが含まれます。このカットピースをブランクと呼びます。ブランキングは、ディスクやワッシャーの作成によく使用されます。

板金設計の DFM ガイドライン

コンピューター支援設計と実際の製品の違いは避けられません。ただし、DFM ガイドラインに従うことで、これらのエラーを減らすことができます。 DFM (Design for Manufacturability) は、製造が容易で低コストになるように、部品コンポーネント、部品、または製品を設計するという概念に基づいています。リードタイムを短縮することで、全体的な生産コストを削減することに重点を置いています。

調査によると、メーカーはエラーの修正に時間の約 40% を費やしており、そのうち 24% は製造上のエラーです。したがって、業界はこれらのエラーに対処する必要があります。 DFM ガイドラインを遵守することで、設計エラーを大幅に減らすことができます。

DFM は、容易な製造性と再現性のために部品の設計を簡素化することに重点を置いています。部品点数を削減し、コスト効率の高い高品質の製品を生産するために、部品の標準化を提案しています。

板金設計の基本要素

製造可能性のための板金設計は、設計プロセス全体で重要なポイントに焦点を当てています。次のガイドラインは、設計の改善に役立ちます:

- 穴の半径

小さなパンチが必要なため、金属片に小さな穴を作成することは避けてください。操作中に破損する可能性があります。したがって、穴の直径はワークピースの厚さ以上である必要があります。

- ベンドリリーフ

板金設計時の曲げ加工がスムーズに行えるように、板金のくぼみをベンドリリーフと呼びます。曲げ加工時の破損を防ぎます。

- クリアランスを曲げるための穴

穴から曲げまでの距離は、曲げ半径を加えた板厚の 1.5 倍を推奨します。

- 板金曲げ半径

板金の最小曲げ半径を調整する必要があります。この最小曲げ半径は、金属の曲げに使用するツールによって異なります。柔軟な金属ほど、小さな半径を持つことが容易になります。

- フランジ幅

板金設計では、最小フランジ幅は理想的には板金の厚さの 4 倍にする必要があります。この要素は、デザインの美学と清潔さに関して重要です。

板金設計の DFM のヒント

ここでは、設計を製造するための板金設計のヒントについて説明します。

1. シート メタルの厚さと比較して、穴の直径を大きくする必要があります。

2. 2 つの穴の間の距離が最も重要です。この距離は、シートの厚さの 2 倍にすることをお勧めします。この要因は、パンチ穴の金属変形を防ぐのに役立ちます.

3. パンチ穴がシートの外縁に非常に近い場合は、穴と縁の間にシートの厚さに等しい最小スペースを確保することをお勧めします。

4. 曲がりと穴の間には、材料の厚さの少なくとも 1.5 倍のスペースが必要です。

DFM の利点

DFM は、製造コストを削減しながら製品の品質を向上させるためのオプションをメーカーに提供します。利点の無限のリストがあり、その一部を以下に示します:

- 費用対効果が高い

- 人件費の削減

- 製品の品質を向上

- 顧客満足度の向上

- 製品開発時間を短縮

- 製造を容易にするために設計を簡素化および標準化します

板金部品の設計時に避けるべきミス

板金設計では、特定の頻繁に発生する問題があります。シート メタル パーツの設計で回避する必要がある問題の一部を以下に示します。

1. 曲がっていない 3D モデルの使用を避ける

2.板金の完全に垂直で鋭い角を拘束します

3. 曲げ線の近くにフィーチャを配置しない

4. 設計されたシート メタル パーツのフラット パターンを選択する前によく調べてください

5. 製品の設計に間違った板金加工タイプを選択しないようにする

6. シート メタルの厚さチャートに応じて、CAD 設計ファイルに詳細な仕様を含める必要があります

7. 溶接要件に注意してください。非現実的にならないようにしてください

8. 材料の選択プロセスでは、U チャネルの強度を常に考慮してください

シート メタルのプロトタイピング

板金プロトタイピングには、コンセプトをテストするための金属製品のサンプルのモデリングが含まれます。企業が大量生産を開始する前にアイデアをテストするのに役立ちます。従来のプロトタイピングとは異なり、シート メタル プロトタイプは短時間で設計できます。

さまざまな企業が板金プロトタイプの製造にさまざまな方法を採用しています。その一部を以下に示します。

- 精密プロトタイプ メタル スタンピングでは、スタンピング プレスを使用して高精度の部品を開発します。

- ラピッド プロトタイピングでは、3D 仮想図面を使用してモデルを作成します。

- 増分板金成形では、フライス盤を使用して金型なしで製品を成形します。

結論

板金は、私たちの生活に欠かすことのできない重要な役割を果たしています。それらは、家電産業、自動車産業、ロボット産業、および消費財に至るまで、幅広いアプリケーションを持っています。したがって、板金設計の基本と、製造プロセスで考慮される DFM 板金設計ガイドラインを理解することが不可欠です。

製造プロセス