ボーリング加工プロセス:詳細な概要

製造中、材料は、最終製品が製造されるまで、材料を変更する一連の切断プロセスを通過する必要があります。一部の部品は、素材に穴が必要な場合があります。材料にこれらの穴をあける典型的な技術は、中ぐり加工です。

ただし、穴あけなどの他の操作では、ワークピースに穴をあけることができます。 CNCボーリングは、寸法精度の高い大径穴加工に最適です。

この記事では、中ぐり加工について詳しく説明し、同様の工業用切削プロセスと比較します。

製造におけるボーリングとは?

ボーリングは、事前に開けられた穴または鋳造された穴を拡大し、寸法精度を高めるために使用される除去製造技術です。このプロセスでは、シングルポイント切断ツールを使用して、ワークピースの内部から材料部分を取り除きます。

必要な穴のサイズと仕様に応じて、ボーリングはさまざまな精度の等級、直径、および位置制限の穴を加工するための理想的な方法です。実際、精度が向上するため、ドリルよりも大きなサイズの穴を作成するのに適しています。

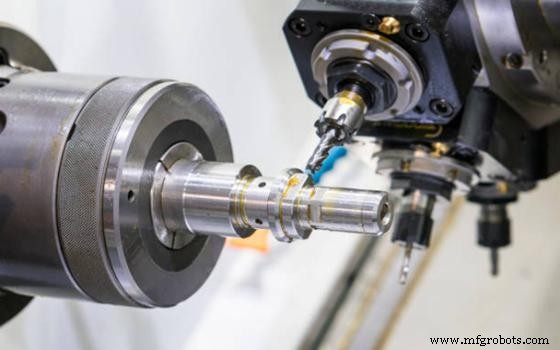

CNC ボア加工では、旋盤、ジグボーラー、ボーリング ミルなどの機械を使用します。これらのデバイスはさまざまな形で発生します。たとえば、縦中ぐり盤と横中ぐり盤があります。

他の用途に対応できるさまざまなボーリング工具と機械があります。ただし、すべての退屈なツールは、次の 3 つの基本操作を実行します。

- 穴を正確かつ正確なサイズと仕上げに広げる

- 事前に開けられた穴やねじ穴をまっすぐにし、鋳造の欠陥を修正する

- 外径のある同心円状の穴をあける

中ぐり加工の仕組み

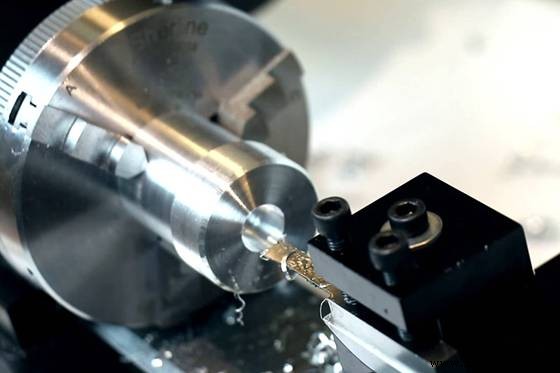

中ぐり工程では、マシンのヘッドをすでにドリルまたは鋳造された穴に慎重に配置します。次に、デバイスは内壁の一部をゆっくりと削り取って穴を広げ始めます。中ぐり工具は、旋盤やフライス盤で使用される旋盤のものと似ています。

すべてのボーリング マシンには、次の部品が含まれています。

●チャック:ボーリング加工時に材料をしっかりと固定するクランプ。

●被削材:中ぐり盤で穴をあける素材。

●中ぐり工具:穴の一部を取り除く (削る) 切削工具で、より大きく正確な穴ができます。

穴あけが必要な理由と時期

ドリル加工、フライス加工、およびその他の製造プロセスがワークピースに穴を加工するのに適している場合があることは既に述べました。ただし、大きな穴を加工するために高精度と厳しい公差が必要な場合は、中ぐり加工が最適な加工技術です。

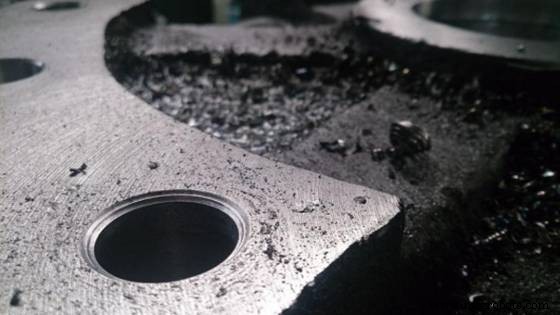

CNC ボーリングの産業用途には、ネジのボーリング穴、エンジン シリンダーの作成などがあります。

また、製造会社は中ぐり加工を使用して、ベアリング、ダボ、および中空コンポーネントを必要とするその他の物質に穴を開けます。

中ぐり盤の種類

面倒なことはせずに、一般的なタイプのボーリング マシンに取り掛かりましょう。

1.横中ぐり盤

これらの機械は、最も一般的で広く使用されている中ぐり盤です。それらは、修理や小規模製造を専門とする多くのワークショップで慣例となっています.

シングルポイントカッターを既存のワーク穴に水平に挿入することにより、穴が拡大されます。ボーリング以外にも、これらのデバイスはフライス加工、穴あけ、リーマ加工に適しています。

2.テーブル型中ぐり盤

横中ぐり盤の代表的な機械です。名前が示すように、それらはさまざまな退屈な操作を実行するために使用されるテーブルに置かれます.

これらの機械は、作業台に平行なスピンドルを使用して穴をあけます。ボーリング以外にも、この機械は汎用の製造装置として、特に中小企業で使用されています。

3.立中ぐり盤

この機械は、水平なテーブルに接続された回転切削ピースを使用しますが、中ぐり盤が上下に動くため、垂直中ぐり盤という名前が付けられています。

この装置は、ワークピースの要件に応じて、円筒形または円錐形の既存の穴を拡大するのに適しています。穴は通常、回転するカッターの軸と同心です。

4.精密中ぐり盤

すべてのボーリング マシンと同様に、これらのマシンはシングルポイント切削工具を使用してワークピースに穴を開けます。そのため、材料が回転するカッターと平行に移動するにつれて、穴が広がります。

したがって、精密中ぐり盤は、厳しい公差と極度の精度仕様でワークピースに大きな内部穴を作成するのに理想的です。穴を広げるだけでなく、最初の穴をまっすぐにし、以前のすべての欠陥を修正し、高い寸法精度を維持するのに適しています。

ボーリング オペレーションの課題は何ですか?

確かに、中ぐりは、材料に正確な穴をあけるための理想的な操作です。ただし、ほとんどの製造技術と同様に、機械工はこのプロセスに特有の課題に直面する場合があります。それらのいくつかを簡単に見てみましょう。

1.ツールの摩耗または損傷

切削加工中、中ぐり装置の部品は摩擦を受け、工具の摩耗や損傷を引き起こします。その結果、機械の機能が低下する可能性があります。精度仕様が低下し始めます。

また、製品にはより多くの表面処理と後処理操作が必要になる場合があります。

2.加工エラー

ボーリングに関しては、形状、穴の位置、製品の表面仕上げなどの寸法変化が加工誤差に含まれます。これらのエラーは、次のいずれかが原因である可能性があります:

● ボーリング プロセスの不適切なパラメータ。

● ワークの剛性や可塑性が高い。

● カッター ロッドの長さ/直径の比率が高すぎる。

●手当調整の不当な配分。

● 被削材に適していない刃物やカッターを使用する。

3.表面仕上げ

ボーリング部品は、切断線やスケールの存在など、表面仕上げが不十分になる場合があります。送り速度は、ボア部品の表面仕上げに重要な役割を果たします。通常、メーカーは 1 回転あたり 0.1 ~ 0.2 mm の送り速度でボーリングを開始します。

4.測定誤差

これはおそらく、ほとんどの製造プロセスにとって重大な課題です。間違った測定ツールを使用したり、間違った測定値を入力すると、ボーリング プロセスの最終製品が損傷する可能性があります。

ボーリング加工の重要なヒント

すべての機械加工プロセスには、ボーリングを含む非常に高い寸法精度が必要です。したがって、機械加工プロセスのあらゆる側面を最適化する必要があります。とはいえ、以下は、この機械加工技術を使用して最良の結果を得るためにワークピースに穴を開ける際のガイドラインです。

1.機械のセットアップのヒント

● 中ぐり盤の工具摩耗を定期的にチェックし、故障したカッターを交換して、プロセスの精度と中ぐり品質を保証します。

● 機械加工の前に、ワーク ホールドと被削材を保持するクランプが信頼性が高く、ボーリング プロセス中のずれを避けるためにしっかりと固定されていることを確認してください。

● 摩擦を減らし、切削作業を容易にするために適切な潤滑剤を使用して、適切な低温で機械加工プロセスが行われるようにします。

●CNC加工仕様に最適な主軸繰返し位置決め精度とダイナミックバランス精度を確認・修正。

● 試験段階では、穴をあけるときに、ボーリング バーの動重力オーバーハング値を確認し、必要な調整を行って、振動と遠心切断を制限します。

2.正確な測定公差

● ノギスを使用して、ドリル穴または鋳造穴の直径を測定し、取り代を計算します。

● 仕上げ要件 (粗仕上げ、中仕上げ、仕上げ仕上げ) に応じてボーリング代を割り当てます。ほとんどの業界では、粗い仕上げの場合は 0.5mm、平均的な仕上げの場合は 0.15mm などに従っています。

● 難削材や高精度が要求されるワークでは、ボーリング代が 0.05mm を下回らないようにしてください。

3.ボーリングツールのヒント

ボーリングバーをセットアップしたら、ボーリングマシンの刃先が所定の位置にあることを確認してください。これには、工具エッジの上面が中ぐり工具の切削ヘッドの送り方向と同じ水平面上にあることを確認することが含まれます。

4.トライアルボーリングのヒント

穴を開けるときは、ボーリング ツールに 0.3 ~ 0.5 mm の余裕を持たせてください。また、ボーリング後の最終製品が公差仕様を満たすように、荒ボーリングの許容値を 0.5 mm 以上に変更することもできます。

ボーリング加工と他の加工方法の比較

他の一連の機械加工プロセスは、ボーリングといくつかの類似点を共有しています。ここでは、中ぐり加工技術と同様の機械加工技術の類似点と相違点を見ていきます。

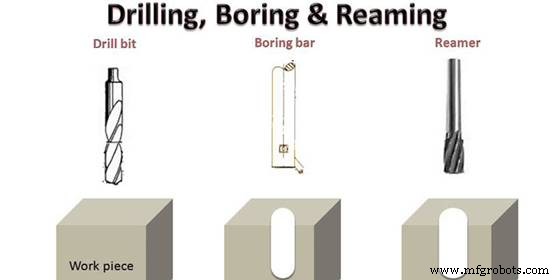

1.ボーリングとドリル

中ぐりと穴あけは、標準的な除去製造プロセスです。どちらも、材料の一部を取り除いて穴を開けます。ただし、両方の方法には明確な違いがあります。それらの違いのいくつかを次に示します。

● 穴あけはワークピースに穴をあける作業で、ボーリングは最初の穴を拡大する作業です。したがって、製造中のボーリングの前に穴あけが行われます。

● 穴あけ加工とは異なり、精密ボーリング プロセスの最終製品は、最高の寸法精度と精度を備えた細かい表面仕上げになります。

●ボーリングは主に穴を広げるためのものです。および穴あけは、材料の穴の長さを増やします。

● 一般的にドリル穴は狭く、切りくず排出が困難な場合があり、連続穴あけが必要です。ボーリングでは、切りくずを排出しやすいように穴が十分に広くなります。

2.ボーリング対ターニング

中ぐりや穴あけと同様に、旋削加工も減法です。ボーリングでは、先のとがったヘッドを備えた単一の切削工具を使用して、ワークピースの既存の穴を広げますが、旋削では、静的で非回転の切削工具を使用して、外側から材料の断片を取り除きます。

いずれかのプロセスの主な違いは次のとおりです。旋削は外面から材料を除去しますが、ボーリングはワークピースの内部部分を除去します。多くの場合、メーカーは旋盤と呼ばれる機械を使用して旋削加工を行います。これは、ボーリングで使用される標準工具でもあります。ただし、ボーリングは、フライス盤に似た他の従来のデバイスを採用しています。

3.ボーリングとリーミング

どちらもワークピースの内部コンポーネントを除去する切削プロセスです。ただし、ボーリングでは先端が尖った工具を使用しますが、リーマ加工では回転するカッターを使用して材料を削り出します。もう 1 つの類似点は、両方のプロセスが既に掘削または鋳造された穴で機能することです。

したがって、それらの主な違いはアプリケーションのプロセスにあります。ボーリングは基本的に既存の穴を広げることを目的としていますが、リーミングはワークピースの内壁を細かく滑らかにすることを目的としています。したがって、リーミングは滑らかな壁を作成することだけを目的としているため、素材からわずかな部分だけを取り除きます。

結論

この記事では、中ぐり加工の詳細な概要を説明します。これは、ワークピースの鋳造穴または事前ドリル穴を拡大するための信頼性の高い迅速なプロセスです。また、CNC プロセス、つまりコンピューター制御であるため、高い精度と精度が保証されます。

他の CNC 加工プロセスと同様に、ボアの加工にはいくつかの課題があることを知っておくことが重要です。そのため、サービスに相談して専門家と協力することをお勧めします。

WayKen の CNC ボーリング サービス

WayKen は、すべての CNC 加工サービスの正しい選択です。革新的な技術と高度な機械を提供して、退屈な体験を向上させます。一方、高度なスキルと経験を積んだ専門家である当社の技術者は、お客様の特定の要件を満たす高品質のボーリング部品を提供できます。

さらに、当社の品質管理および品質保証チームは、すべての製品を厳密に検査して、当社の高い基準を満たしていることを確認しています。

次のプロジェクトの見積もりが必要な場合は、デザイン ファイルをアップロードするだけです。部品の価格見積もりがすぐに届きます。また、コンポーネントの製造可能性を確認するための無料の DFM 分析も提供しています。

よくある質問

ボーリングの目的は何ですか?

中ぐり加工の主な目的は、ワークピースの穴を広げたり広げたりすることです。プロセスは最初の穴を作成できません。代わりに、高精度で穴を拡大します。これは、ワークピースに特定の直径の穴を作成するための頼りになる製造技術です。

ボーリング加工はどこで使用されますか?

ボア加工は、ほとんどの製造業で使用される非常に一般的な製造技術です。これらは、エンジン シリンダーや砲身などの特定の素材に穴を開けるための頼りになる技術です。

ボーリング技術は建物にも使用されています。たとえば、中ぐり棒は金属加工や木工で使用される標準的な工具です。

ボーリング工具の例

ボーリングとは本質的に既存の穴を拡大すること、つまり材料に穴をあけることであることをすでに確立しています。機械加工プロセスでは、以下を含むツールのグループを使用します。

- ボーリングバー

- 退屈な頭

- スタータードリル

CNCマシン