5軸治具の楽しみ

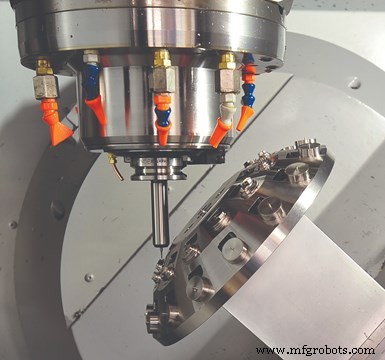

「サンダードーム」に会いましょう。 5 軸加工機で、このカスタム治具に固定された 27 の成形部品の加工を完了するまでの合計サイクル時間は 6 時間です。 (写真提供:Powill Manufacturing and Engineering)

精密部品の機械加工という真面目すぎる世界では、時にはちょっとした楽しみも必要です。

適切な例:「サンダードーム」

Thunderdome は、Powill Manufacturing and Engineering によって作成されたカスタムのドーム状固定具に付けられた名前であり、2011 年に最初の 5 軸マシンを購入して以来、機械の一体型 B 軸とC軸ロータリーテーブル。

しかし当初、アリゾナ州フェニックスにある工場では、ライザーを使用して、従来のバイスにクランプされた部品を持ち上げ、3 ジョー チャックを機械の直径約 20 インチの C 軸テーブルの表面から持ち上げて離し、スピンドルとツールを提供していました。それらが奇妙な角度に向けられたとき、それらの部品へのアクセスが改善されました。その後、5 軸加工機専用に設計された市販のワーク保持装置の使用を開始しました。この装置は、ワーク ブランクの底部に機械加工された小さなダブテール プロファイルをクランプします。これらのダブテール固定具は、重切削に十分な保持力を提供するだけでなく、部品の周囲に十分なクリアランスを提供します。店は今日でもそれらを使用しています.

ただし、場合によっては、これらのデバイスでさえ、5 軸加工機にとって最も効果的なワーク保持にはなりません。

Powill は、社内で設計および製造されたカスタム治具が特定の仕事、主にタイトな機能、真の位置公差、および/または大きなバッチサイズを含む仕事に提供する価値を認識するようになりました。後者の場合、ショップは複数の部品を保持できる固定具を作成して、スピンドルの稼働時間と無人加工時間を最大化しようとします。他のカスタム治具は、非常に輪郭がはっきりしている部品や、従来のワーク保持装置では効果的に保持できない部品を保持します。ショップのリーダーは、これらのアプリケーションが、そのような 1 回限りの作業保持装置の開発に必要な時間とコストを正当化すると考えています。

Powill は、自社の 5 軸マシン用にさまざまなカスタム フィクスチャを作成しました。この記事では、2 つを取り上げます。 1 つ目は Thunderdome で、27 個の部品を保持し、1 つの複雑で大量の作業に専念していました。 2 つ目は、一度に 4 つの部品を保持する 4 ポスト固定具です。一般的なダブテール クランプ インターフェースは、さまざまなジョブや部品ファミリーに役立つようにすることで、この治具への投資収益率を最大化しました。

この固定具のドーム状の形状により、ショップは 27 個の部品すべてを一度に固定することができ、切削工具と機械のスピンドルのための隙間も確保できました。

ファイブ アクシスへの進出

主に商用および軍事航空宇宙産業にサービスを提供している Powill には、垂直マシニング センター (VMC) を含む CNC マシンがあります。横型マシニング センター (HMC); 40 インチ テーブル垂直旋盤 (VTL)。マルチタスク旋盤;研削盤、ホーニング盤、ガンドリル盤。いくつかの繰り返しの契約はありますが、ビジネスの大部分はジョブ ショップ型の仕事です。

Kevin Wolfe は、同社のゼネラル マネージャーです。 Wolfe 氏によると、ショップが DMG MORI の 5 軸 NMV5000 を追加した主な理由は、スピンドルが 1 回のクランプで部品の 5 つの側面にアクセスできるようにすることでセットアップを減らすことでした。これは一般に 3+2 加工として知られています。ショップは、完全な 5 軸コンタリング機能にも惹かれていましたが、その技術を必要とするのは、その機械を通過する部品の一部だけでした.

ショップを惹きつけたもう 1 つの特徴は、NMV5000 の B 軸と C 軸のテーブルインテーブル設計の剛性であると彼は言います。このマシンは、+160 ~ -180 度の B 軸回転と 360 度の C 軸回転を提供し、テーブルの最大耐荷重は 661 ポンドです。また、C 軸テーブルを 2 か所でサポートするトラニオン テーブルよりもオープンな設計で、部品を上下逆にしてベース近くの機能にアクセスできます。この場合、切りくずは再切削されるのではなく無害に落ちてしまうため、工具の寿命が短くなり、表面仕上げが損なわれる可能性があります。パーツを奇数の角度に配置できるため、短くて剛性の高いツールを使用して、より積極的な切断も行うことができます。

このマシンには、Esprit Cam CAD/CAM ソフトウェアのシートが付属していました。この新しいソフトウェアの学習には時間がかかりましたが、パート プログラム シミュレーションは価値があることが証明されています。このソフトウェアには、NMV5000 マシンの CAD モデルとそのすべての主要な可動コンポーネントがプリロードされています。ジョブの機械加工操作をシミュレートするために、CAD/CAM プログラマーは、治具デバイスとワークピースの CAD モデルを機械モデルに追加するだけです。操作をシミュレートすることで、スピンドル、カッター、治具、または部品間の干渉の可能性を特定できるため、機械でジョブを実行する前にこれらの問題を修正できます。

もう 1 つの便利な 5 軸プログラミング機能は、複雑な部品のすべての軸を同時に制御するために、複数の加工パターンと工具軸方向を提供する複合ミリング 5 軸です。 ProfitMilling ツール パスは、円筒形の床の Z 軸荒加工に特に役立ちます、と Wolfe 氏は付け加えます。この戦略は、工具の噛み合い角度と切りくずの負荷を最適化することで、工具の寿命とサイクル タイムを改善するように設計されています。

工場の 5 軸加工機に付属の CAD/CAM ソフトウェアには、その特定の加工機の CAD モデルが読み込まれていました。その後、プログラマーはフィクスチャーとパーツの CAD モデルを簡単に追加してパーツ プログラム シミュレーションを実行し、パーツが変な角度に向けられた場合に衝突や干渉が発生しないようにすることができます。

サンダードームへ

インコネル 625 製の複雑で輪郭のある部品を 1,000 個のバッチ サイズで処理するジョブにより、工場は 27 個のワークピースを収容できる治具を作成しました。実際、治具は NMV5000 で加工されました。

ショップは当初、できるだけ多くの部品を長方形の固定具に取り付けようとしました。このタイプの角柱治具コンセプトの課題は、すべての 5 軸コンタリング操作のために各パーツの周囲に適切なクリアランスを確保することでした。 (完成すると、この部品には真っ直ぐな側面はありません。) 残念ながら、この予備治具設計では最大 10 個の部品しか保持できませんでした。

ウルフは、ドームのような器具の形状がより多くの部品を収容できるかもしれないと考えました.それらを球形のプロファイルの周りに配置すると、適切なアクセスが提供される可能性があり、同時により多くをクランプできるようになります.得られた治具は、ショップが手元に持っていた予備の鋼材から作成され、長方形のライザーの上に取り付けられました。映画「マッド マックス ビヨンド サンダードーム」のサンダードーム アリーナに似ていると誰かが冗談めかして言い、ニックネームが定着しました。

課題の 1 つは、このフィクスチャでブランクをどのように保持するのが最適かを判断することでした。結局のところ、パーツのネット シェイプに近い丸い素材から始めるのは理にかなっています。そのために、各ブランクにフラットが機械加工されており、Mitee Bite のカム作動式クランプがそれらをグリップできるようになっています。各部品に 2 つのポケットが機械加工され、1 つはクランプ装置用、もう 1 つは丸型ストック用です。

複数の部品を保持するための固定具を作成するには、他にも課題があります。たとえば、パーツは十分に離して配置し、それぞれの周りに適切なクリアランスを確保する必要があります。さらに、治具が保持する部品の数と治具全体の剛性との間でバランスを取る必要があります。多数の部品に対応するためにあまりにも多くの材料を除去すると、剛性と、それらの部品をどれだけ積極的に (どれだけ速く) 機械加工できるかの両方が制限される可能性があります。

Thunderdome は、部品を 2 列で保持するように設計されています。これらのポケットの列をオフセットすることで、下の列にさらにいくつかのポケットを取り付けることができました (上の列の 12 に対して 15 のパーツ)。クランプされた 27 個のパーツすべてを加工するための合計サイクル時間は 6 時間です。その後、パーツは VMC のカスタム バイス ジョーに取り付けられます。VMC は、底面を機械加工し、スルー ホールの裏側を皿穴にします。

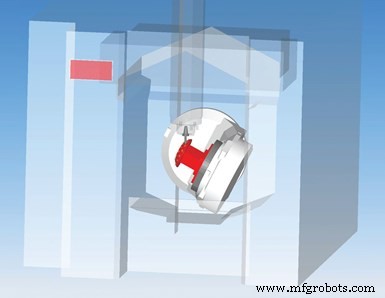

このフィクスチャは、上部が 45 度の角度になっている 4 つのポストを備えています。これにより、ポストの上部にあるダブテール クランプに部品を取り付けるときに、部品の周囲に十分なスペースとクリアランスが確保されます。

別の方法として、ショップが作成した 4 ポストの固定具は、4 つのスチール ポストを備えたアルミニウム ベースを備えており、それぞれにダブテール インターフェースがあり、さまざまな作業に役立つ固定具になっています。この多用途性は、そもそもフィクスチャを作成する時間とコストを正当化するのに役立ちました。

しかし、フィクスチャの最初の目的は、1 つの特定のジョブをできるだけ早く開始できるようにすることでした。それは、1215 鋼のビレットから機械加工された燃料ブロックで、300 個以上の部品のバッチ注文がありました。この大きなバッチサイズが、ショップが一度に複数の部品を取り付けることができるカスタム固定具を検討した主な理由でした.

フィクスチャは、粗削り作業を処理するのに十分な剛性が必要でしたが、彫刻操作と部品の底部に向かって複合角度の穴をあけるのに必要なクリアランスを提供する必要がありました。各投稿のトップ

ショップが 5 軸マシン用に作成したこのカスタム フィクスチャは、ツールとスピンドルがパーツにアクセスするためのクリアランスを提供します。

は 45 度の角度で機械加工されており、ワークピースを互いに離して広げ、各パーツの 5 つの面すべてにアクセスするために必要なツール クリアランスを提供します。 CAD/CAM ソフトウェアのシミュレーション機能と衝突回避機能は、適切なクリアランスを確保するのに役立ちました。

ワークピースのブランクは、最初に VMC で準備されます。VMC は、最小限の機械加工作業を必要とする (またはまったく必要としない) 面のダブテール プロファイルを機械加工します。ブランクが治具に固定されると、4 つの燃料ブロックを機械加工するサイクル時間 (ダブテール プロファイルの取り外しとその 6 番目の面の追加機械加工を除く) は 2.5 時間です。特定の形状については、機械の B 軸テーブルを 135 度傾けて、部品の底近くの形状に到達できるようにします。その後、ダブテール プロファイルは HMC でフライス加工され、5 軸加工機で作成されたポートと交差する 4 つの穴も加工されます。ショップの HMC の 1 つでこのパーツを完成させるには、3 つの個別の操作と、少なくとも 1 つのカスタム フィクスチャが必要でした。その後、Powill はこの固定具を他のさまざまな部品に使用しました。

この燃料ブロック ブランクを 5 軸マシンの 4 ポスト フィクスチャに取り付ける前に、ダブテール機能と関連するピン スロットを VMC で機械加工します。ショップによると、この構成により、重度の荒加工でも部品の動きがなくなるという。また、ピン スロットは、ブランクをダブテール固定具の適切な位置に配置して、再現性を高めます。これらの機能は、5 軸加工機での作業が完了した後に削り取られます (ここでは加工途中で示されています)。

過去にさかのぼる

新しいジョブ用のカスタム治具の作成に加えて、Powill はワーク保持の専門知識を使用して、以前は 3 軸装置で加工されていたジョブを 5 軸マシンに移行しました。ショップは、柔軟な 4 ポスト固定具で他のパーツを実行するためのプログラムも作成しました。複数のセットアップを統合して 5 軸加工機で 1 回のクランプで部品を製造すると、製造時間が短縮されるだけでなく、部品の精度も向上します。実際、Powill は 5 軸マシンを使用して 3 軸機器用のより正確な治具を作成しています。これは、重要な治具位置決め機能を 1 回のセットアップでより正確に加工できるためです。

産業機器