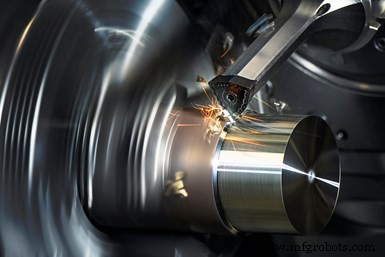

CNC旋削への新しいアプローチ

Ceratizit の FreeTurn ツール システムと組み合わせたハイ ダイナミック ターニングでは、ターン ミル センターの B 軸/ミリング スピンドルを使用して旋削プロセスを実行します。

写真提供:Ceratizit

ルクセンブルグに本拠を置く Ceratizit Group の一部である Ceratizit USA は、同社のダイナミックな FreeTurn ツーリング システムと組み合わせて、ターンミル センターの B 軸ミリング スピンドルを使用する、High Dynamic Turning (HDT) と呼ばれる、旋削に対する代替アプローチを開発しました。旋削加工を行います。ワークピースへのアプローチ角度が固定されているインサートを使用した従来の旋削とは対照的に、このソリューションでは、工具のアプローチに 360 度の自由度が可能になり、加工中に機械の接触点を変えることができます。

Ceratizit は、オーストリアのロイテで開催された 2019 年のオープンハウスで、Emco Hyperturn 665 MCplus ターンミルで初めて旋削技術を紹介しました。 Ceratizit Austria の R&D 切削工具の責任者である Uwe Schleinkofer 博士によると、HDT により、荒削り、仕上げ、輪郭旋削、端面旋削などの従来のすべての旋削加工がたった 1 つの工具で可能になります。

HDT の仕組み

旋盤のツールホルダー内の切削工具インサートの古典的な静的位置の代わりに、HDT は、ターンミルの B 軸フライススピンドルを使用して、Ceratizit の FreeTurn ツールのスリムな設計と組み合わせてワークピースへのツールのアプローチ角度を変更し、衝突の危険。工具は自身の縦軸を中心に回転するため、動作中のインサート刃先は、加工プロセス中の任意の時点で変更できます。

さらに、アプローチ角度は、切断プロセス中いつでも自由に変更できます。 Schleinkofer 氏によると、このコンセプトにより、たとえばアプローチ角度を変更することにより、1 回のセットアップでアンダーカットの加工が可能になります。これにより、さまざまなワーク形状の柔軟な加工が可能になるだけでなく、切りくず生成の最適化、送り速度の向上、工具寿命の延長が実現します、と Schleinkofer 氏は説明します。

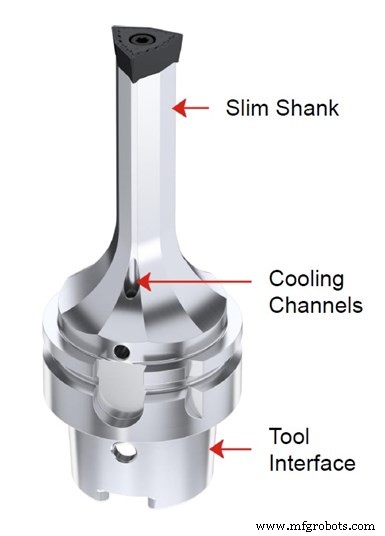

ツールとツールホルダー

名前が示すように、ハイ ダイナミック ターニングでは、静的旋削工具が FreeTurn などの動的工具に置き換えられます。 FreeTurn ツーリングの決定的な特徴は、そのシンプルな構造です。スリムなシャンクと軸方向のコンセプト (スピンドルへの切削力の方向を最適化する) を備えたツールホルダーは、安定したユニットを形成すると言われています。スリムな設計により、チャックまでの狭い工作物の輪郭での加工が可能になり、冷却チャネルにより、加工領域に直接クーラントが確実に供給されます。

ツール シャンクの上部には、さまざまな特性を持ついくつかの刃先形状で構成される多面インサートがあります。これにより、1 つの工具でさまざまなアプローチ角度、コーナ R、またはチップ ブレーカ、ならびに荒加工および仕上げ加工を行うことができます。さまざまなコーティングと切削材料も利用できます。したがって、このツールは特定の加工要件に適合させることができ、複数の異なるツールを交換できるという利点があります。これにより、部品を完成させるために必要なツールの数だけでなく、自動ツールチェンジャー (ATC) マガジンの位置とツールの交換に必要な数に関しても、大幅な節約につながります。

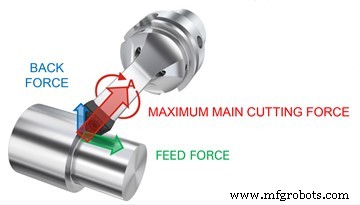

主な切削力が主軸の方向で工具に向かって軸方向に向けられるため、切削中の振動が回避されます。

この点を証明するために、Ceratizit は Reutte で開催された同社のオープンハウス イベントで HDT プロセスをライブで実演しました。 Emco Hyperturn 665 MCplus で 2 つの異なる部品が機械加工されました:AlCuMgPb アルミニウム製の自転車ハブと 42CrMo4 スチール製クラッチ シャフト。

アルミニウム製ローターハブの場合、1 つの工具で荒加工 (1,500 rpm、軸方向の切り込み深さ 2 mm) と仕上げ (2,000 rpm、軸方向の切り込み深さ 1 mm 未満) に使用されました。加工中にアプローチ角度を調整できるため、すべての輪郭が 1 つのセットアップで加工され (標準の 90 度のアプローチ角度では実現できないアンダーカットも)、工具が両方向に切削するため、エア カットが排除されました。下に、またはその逆。 Schleinkofer 氏によると、従来の旋削加工と比較して、4 つの工具を省略でき、この部品のサイクル タイムが 2:10 から 1:35 分に短縮されました。

スチール製のクラッチ シャフトは、同じ工具を使用して機械加工されました。荒加工は、切削速度 200 m/min、軸方向切込み 3 ~ 5 mm で行いました。同じ切削速度で仕上げ加工を行いましたが、切り込みを 1 ~ 2 mm 下げました。これらのパラメータは通常、高い切削抵抗につながる可能性があり、従来の旋削加工ではびびりが発生する可能性があります。ただし、Ceratizit 氏によると、HDT の最大主切削抵抗は軸方向 (主軸の方向) に工具に向かって向けられるため、振動が最小限に抑えられ、工具保持力を超えず、安定した加工が保証されるとのことです。

ここでは、鋼製クラッチ シャフト (42CrMo4) がハイ ダイナミック ターニングで機械加工されています。工具のアプローチ角度は加工中に調整できるため、アンダーカットを含むすべての輪郭を 1 回のセットアップで仕上げることができます。

産業機器