加工軸を増やすと生産コストが削減される理由

公式です!機械加工プロセスに軸を追加すると、より効率的になり、コストを削減できます。これが機能する理由です。

モノづくりの世界は常に変化しています。新しいテクノロジーが登場し、古いテクノロジーが改善され、それに対応するためにプロセスを更新する必要があります。

最近起こっている変化の 1 つは、CNC 加工で使用できる軸の数が増えたことです。現在の傾向によると、最新のテクノロジーにより、多軸加工がこれまで以上に利用しやすくなっています。

しかし、軸が多いほど本当に良いのでしょうか?

ええと…はい。

機械加工プロセスに軸を追加すると、効率の向上やコストの削減など、さまざまな利点が得られます。

多軸 CNC マシンに投資するか、ロボット加工を使用して、追加の軸を追加できます。

どちらがより良い選択肢ですか?それに答えるために、まず従来の機械加工の問題点を見てみましょう。

従来の 3 軸 CNC の 5 つの問題

従来、CNC マシンには、多くの場合、X、Y、Z の 3 つのプログラム可能な軸があります。これらの軸を使用すると、工作物を 3 次元でドリル、フライス加工、またはその他の方法で変換できます。一部の縮小軸機 (彫刻機など) には、2D または 2.5D 機能しかありません。

3D 加工は、製造における多くの一般的な操作に最適です。ただし、軸を 3 つしか持たないことは非常に制限的な場合もあります。

従来の CNC マシンで発生する 5 つの問題は次のとおりです。

1.追加の設定が必要

軸が少ないほど、セットアップが多くなります。製品が非常に単純な機械加工しか必要としない場合を除き、必要なすべてのカットを実現するには、パーツの位置や向きを変更する必要がある可能性があります。

それぞれの余分なセットアップは、加工セルの生産性に直接影響します。これは、加工時間の最大 90% がセットアップに費やされる可能性がある (より一般的になりつつある) バッチ サイズが小さい場合に特に問題になります。

2.より多くの実践的な時間

より多くのセットアップは、機械の生産性を低下させるだけではありません。また、労働者の生産性を低下させます。すべてのセットアップでは、人間の作業者が貴重な時間を付加価値のないタスクに費やす必要があります。この時間を他の場所でより生産的に過ごすことができます。

切り替えを効率化することでこの時間を短縮できますが、実際の作業時間をできるだけ減らす方がはるかに効果的です。

3.カスタムフィクスチャが必要

3 軸加工機は、ワークにアプローチできる方向に制限があります。機械加工操作で向きを少しずらす必要がある場合、これは多くの場合、カスタム治具を設計および製造する必要があることを意味します。

カスタム フィクスチャは、バッチ サイズが非常に大きい場合に適しています。ただし、セットアップごとに膨大な量の作業が追加される可能性があります。これにより、各パーツにかかる時間とコストが大幅に増加する可能性があります。

4.操作ごとのステップ数の増加

どのメーカーも同意するでしょう。機械加工のステップが少ないほど良いということです。製造のための設計の実践における原則の多くは、機械加工操作を簡素化し、必要な機械加工ステップの数を減らすことに専念しています。

3 軸加工機は、より多くの自由度を持つ加工技術と比較して、多くの場合、ステップ数を不必要に増やします。

5.リードタイムと製品コストの増加

上記の問題はすべて、製造プロセス全体に悪影響を及ぼし、リードタイムの増加と製品コストの上昇につながる可能性があります。技術者が貴重な時間を新しいセットアップに費やす必要があるたびに、またカスタム フィクスチャを作成する必要があるたびに、最終的な収益に直接影響を与える可能性があります。

余分な軸がコストを削減する理由

これらの問題に対するますます一般的な解決策は、機械加工操作に軸を追加することです。

以下で概説するように、これを実現するには 2 つの方法がありますが、まず、軸を増やすことでコストを削減できる理由を見てみましょう。

6 つの自由度のスイート スポット

私たちはしばしば、世界を 3 次元であると考えます。しかし、実際には、完全に柔軟な加工には 6 つの寸法が必要です:

- 3 つの位置ディメンション (X、Y、Z)

- 3 つの回転次元 (Rot[X]、Rot[Y]、および Rot[Z])

これらの 6 つの値は、ワークスペース内の任意のポイントに任意の角度からアプローチするために必要な自由度 (DoF) の最小数です。

3 軸、4 軸、さらには 5 軸の CNC マシンは、この 6 DoF の「スイート スポット」を満たさないため、常に制限されます。

追加の軸でコストを削減する 5 つの方法

機械加工操作に追加の自由度を追加すると、いくつかの方法でコストを削減できます:

<オール>これらすべての要素が、生産時間とコストの削減に役立ちます。

いくつの軸を追加できますか?

完全に柔軟なマシンには 6 DoF が必要であるため、次の質問は、これらの DoF をどのように追加し、いくつ追加できるかということです。

加工セルに軸を追加するには、2 つのオプションがあります:

<オール>各テクノロジーで追加できる軸の数は次のとおりです。

CNC マシンで

CNC マシンについて話すときは、通常、現在利用可能な最も一般的な 3 つのタイプのマシンについて言及しています。

<オール>市場には他の機械も出回っていますが (例:2019 年に報告されたこの 6 軸機械)、5 軸が最も一般的な「上限」です。

ロボット加工

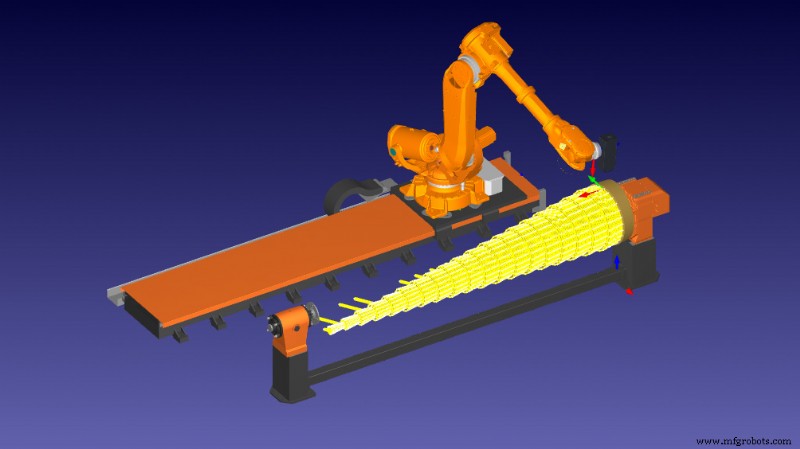

CNC に代わる方法は、ロボット加工を使用することです。これには、産業用ロボットに機械加工ツールを追加することが含まれます。

このセットアップでは、産業用ロボットの標準であるため、基本的なセットアップは 6 DoF です。ただし、必要な数の軸を追加することで、ロボットの機械加工設定にさらに多くの軸を追加する余地があります!

DoF を 6 より大きくすることはできませんが、このように軸を追加すると、はるかに大きなワークスペースと柔軟性が得られます。

CNC とロボット加工のどちらが優れていますか?

多軸加工への現在の傾向により、5 軸加工機の人気が高まっています。ただし、ロボット加工と比較して、CNC マシンの使用には欠点があります。

多軸 CNC マシンの 2 つの主な欠点は次のとおりです。

- 柔軟性に欠ける — ロボット加工のように軸を追加することはできません。

- 大きいです! — CNC では、通常、軸が多いほど機械が大きくなります。

最終的に、どの技術を選択するかはあなた次第ですが、場合によってはロボット加工が CNC 機械よりも優れている場合があることに注意してください。

ロボット加工は、多軸 CNC マシンを使用する場合と比較して、作業を大幅に簡素化できます。

ロボット加工と比較して、多軸 CNC マシンについてどう思いますか? 以下のコメント欄でお知らせいただくか、LinkedIn、Twitter、Facebook、Instagram、または RoboDK フォーラムでのディスカッションにご参加ください。

産業用ロボット