レーザープロセスをより持続可能にする

レーザーはさまざまな製造プロセスで使用されており、近年、スペクトルはますます広くなっています。センサー技術のVCSEL、バッテリーセルを溶接するための青と緑のレーザー、添加剤製造の強力なファイバーレーザー、医療技術の量子カスケードレーザーなど、レーザー技術は現在多くの業界に革命をもたらしています。しかし、1つ目立つのは、現代の生産工場でさえ、レーザーシステム自体を測定することによってレーザーベースのプロセスをより持続可能にする機会がしばしば無視されていることです。

ドキュメントを簡素化し、リソースを節約しながら、レーザーベースのプロセスの生産品質の向上に貢献する多くの新しいテクノロジーと機器があります。今日では、ロボットセルの非常に短い負荷時、または積層造形の密閉された建設チャンバー内で、サイクルタイムに中立で完全に自動化された測定でビームコースティクス全体を特徴付けることさえ可能です。

リスクのあるパラドックス

長年にわたり、レーザービーム自体は、ツールとして「鈍くなる」ことはないため、「メンテナンスフリー」であるという信念が根強く残っていました。現在でも、最先端の生産設備に投資しているが、レーザーを測定することはめったになく、時代遅れの測定技術を使用している企業がまだあります。現実には、レーザープロセスは時間とともに変化します。産業界の人々は、集束されたレーザービームをチェックすることがいかに重要であるかを認識し始めています。コンポーネントの品質に対する要求の高まりと多くの企業が直面する経済的圧力に加えて、持続可能性は重要な決定要因になりつつあります。しかし、ここでは、レーザー技術と環境意識は密接に関連している必要があります。目的は簡単です:

-

スクラップなし;

-

材料消費量の削減;

-

エネルギー消費量の削減;

-

やり直しの最小化。

プロセスを設計するときは、1つのことを覚えておく必要があります。それは、レーザーはそのビーム供給と同様に機能するだけです。また、組み込みのコンポーネントは、時間の経過とともに摩耗して汚れます。これにより、焦点径が全体的に大きくなるか、焦点位置がシフトすることが多く、その結果、ビーム径も大きくなります。いずれの場合も、これにより処理レベルでの電力密度が低下します。これらの変更が見過ごされた場合、追加のコストが発生します。欠陥のある部品で材料が無駄になったり、問題のトラブルシューティングに時間と労力が無駄になったりします。実際に光源を固定せずにプロセスの変化を補正するために、ユーザーは処理速度を下げたり、レーザー出力を上げたりすることに頼っています。どちらもエネルギーとプロセスガスの消費量が多くなります。言い換えれば...最近誰もが望んでいる、または余裕があるものではありません!

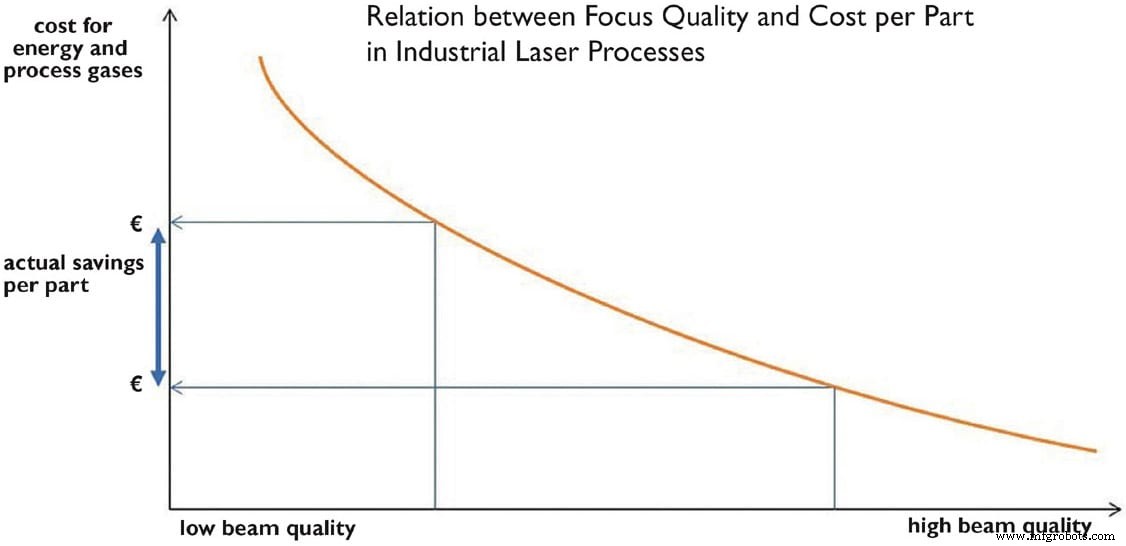

フォーカス品質と単価

レーザープロセスの持続可能性を高めるために、いくつかの異なるエントリーポイントから始めることができます。まず、ビームフォーカスが全体的にどのように動作するか、レーザー出力とフォーカス位置の変化がプロセスにどのように影響するかを知ることが最も重要です。これらの調査は通常、開発中に行われます。

ただし、レーザープロセスが稼働すると、測定により、レーザーが開発時と同じように実稼働環境で機能するかどうかを判断できます。運用を継続するにあたり、重要なメンテナンス作業には、光学レンズと保護窓の確認、および必要に応じた交換が含まれます。エラーや拒否が発生している場合は、レーザーシステムをすばやく復旧して再び動作させる方法を定義する明確な測定戦略を立てることをお勧めします。

通常、次の手順で良好な結果が得られます。

- カッティングノズルでのビーム調整を確認します(該当する場合)。

- 保護ウィンドウを交換してください。

- ビーム経路の調整を確認してください。

- レーザーの出力ビームの出力とビームプロファイルを確認します。

測定される中心的なパラメータは、レーザー出力、焦点径、焦点位置(x、y、z)、焦点シフト、ビームプロファイルと発散、ビーム品質M2、およびBPP(ビームパラメーター積)です。ただし、これらすべての測定について、どの測定技術を使用するかという問題は、レーザー出力だけに基づいて決定するべきではありません。レーザー出力密度も知ることが不可欠です。

レーザー出力密度は、単位面積あたりの出力(ワット/ cm 2 )として定義されます。 )。焦点径の変化(たとえば、不適切に冷却されたレンズや汚れた保護ウィンドウによる)は、レーザービームの出力密度に直接影響を及ぼし、複数の結果をもたらす可能性があります。

-

移動速度を下げる必要があるかもしれません。

-

切断または溶接プロセスでの機械加工部品の品質が低下する可能性があります。

-

処理に使用される高価なガスの必要性と同様に、生産時間と消費電力が増加する可能性があります。

-

熱影響部(HAZ)は大きくなり、矯正、バリ取り、研磨などの後処理仕上げが必要になります。特定の状況下では、製品品質の検出されない損失が強度の低下につながる可能性があります。欠陥が認識されると、コストのかかるリコールが発生する可能性があります。

これらの技術的効果は、必然的にコストと持続可能性に大きな打撃を与えます。処理ポイントでのビーム品質の偏差が大きいほど、エネルギーとプロセスガスにより多くの費用がかかります。

効率的な電力測定

これらの明確な相関関係があっても、批評家は、レーザービームの測定は費用がかかりすぎ、機器は壊れやすいと主張することがよくあります。しかし、産業用アプリケーションに最適に適合した新しいテクノロジーが利用可能です。

たとえば、MKS Instrumentsは最近、幅広いレーザーアプリケーションをカバーするだけでなく、非常に小さく、コンパクトで、堅牢な新しいパワーゲージを発表しました。 Ophir Arielは、エネルギーの迅速な測定に基づいて、最大8kWのレーザー出力を決定します。連続モードでも、最大500Wの電力レベルを測定できます。さまざまな波長範囲(440〜550 nm、900〜1100 nm、10.6μm、2.94μm)を1つのデバイスで校正および測定できます。付属のディフューザーは簡単に取り付けることができるため、ビーム幅が小さい場合など、機器は高出力密度でも動作します。

レーザー測定が使用される産業環境の種類を考えると、システム設計は堅牢である必要があります。できれば耐衝撃性、防塵性、防滴性。水や空気で冷却する必要はありません。これにより、積層造形やロボットセルで必要になることが多い、密閉された建設チャンバーでの測定が可能になります。測定値は、アプリまたはPCを使用してBluetooth経由で読み取り可能であり、高解像度ディスプレイに直接表示される必要があります。または、内部メモリに保存して、USB-Cインターフェイスを介して転送することもできます。開発者、オペレーター、サービス技術者は、このようなコンパクトな機器でレーザー出力をすばやく決定することにより、プロセス品質の第一印象を得ることができます。

自動化されたプロセス

自動レーザー製造システムの性能測定には、水冷を必要とせずに動作するコンパクトで堅牢なシステムも利用できます。このようなシステムは、レーザービームを迅速かつ確実に測定し、適切なネットワークインターフェイスを介して中央データストレージシステムにデータを送信します。このようなシステムには、標準のRS232インターフェースが含まれます。 Ophir Helios Plusなどの最新のシステムにも、ProfinetまたはEthernet/IPインターフェースがあります。このようなデバイスは、熱測定法を使用して、わずか数秒で最大10kW以上のレーザー出力を測定できます。

バッテリーパックの溶接や燃料電池の製造など、非常に複雑なプロセスでも、レーザー出力のプロアクティブな測定は高速かつ正確に行うことができます。ただし、レーザー出力の測定は、より複雑なプロセスを最初に垣間見るだけであることに注意してください。

レーザービームコースティクスについて信頼できる結論を引き出すには、カメラベースの測定システムまたは非接触測定法のいずれかが必要です。図3の左側は、決定されたビームプロファイルを使用して焦点位置を見つけるためにz軸に沿って移動する必要があるカメラベースの測定デバイスを示しています。したがって、フォーカス位置の急激な変化を検出することは困難です。右側は非接触測定技術の概略図であり、ビーム全体の苛性アルカリが一度に記録されることを示しています。ここでは、フォーカス位置の変更がすぐに表示され、空間と時間で解決されます。

特に自動化された生産の分野では、レーザービームの非接触測定は明るい未来を持っていることが証明されています。ギアボックスやバッテリーパックの製造などのデリケートな分野では、新製品が1つのシステムに複数の測定方法を組み合わせています。たとえば、Ophir BeamWatch統合システムでは、非接触測定技術を使用してビームコースティクスを記録できます。高出力レーザー用の水冷式測定ヘッドがレーザー出力を決定します。測定データは、統合インターフェース(Profinet、Ethernet / IP、CC-Link、GigE)を介して本番ネットワークに渡されます。さまざまな溶接ヘッドとパラメータもテストできます。図4に示すように、ビデオフレームレートでビームをキャプチャすることにより、焦点のずれをほぼリアルタイムで検出できます。ここでは、汚れた保護ウィンドウが焦点のずれの原因でした。

持続可能性の向上

レーザーシステムは、さまざまな複雑な製造プロセスの中心です。測定技術の新しい革新のおかげで、メーカーとユーザーは現在、レーザービームを積極的に測定するための幅広いオプションを利用できます。主要なレーザーパラメータを記録し、迅速かつ正確に調整することができます。これにより、プロセスが最適な条件下で実行され、エネルギーや材料の浪費による追加コストが発生せず、製造された製品が最高の品質要件を満たしていることが保証されます。したがって、レーザーの測定技術は、持続可能な生産に大きく貢献します。

この記事は、Ophir(North Logan、UT)のビジネス開発ディレクターであるChristianDiniによって書かれました。詳細については、こちらをご覧ください 。

センサー